(54) МЕХАНИЗМ ЗАГРУЗКИ И РАЗГРУЗКИ КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКЛАДКИ И ЗАМЕНЫ ЭЛЕМЕНТОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И СПОСОБ ЗАМЕНЫ ЭЛЕМЕНТОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1992 |

|

RU2072015C1 |

| СПОСОБ КАНТОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ГРУЗОВ | 2020 |

|

RU2742665C1 |

| СПОСОБ СМЕНЫ СТРЕЛОЧНЫХ ПЕРЕВОДОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2000 |

|

RU2194112C2 |

| КАРТОФЕЛЕХРАНИЛИЩЕ | 1990 |

|

RU2019951C1 |

| Устройство для перегрузки изделий | 1978 |

|

SU764984A1 |

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| КРАНОВАЯ УСТАНОВКА С ТРАНСПОРТНОЙ СИСТЕМОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ТРАНСПОРТИРОВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1990 |

|

RU2041854C1 |

| Транспортно-накопительная система | 1988 |

|

SU1682255A1 |

| Разгрузочное устройство для подвесного конвейера | 1979 |

|

SU870299A1 |

| Устройство для перезаправки шпулярника сновальных машин | 1982 |

|

SU1066927A1 |

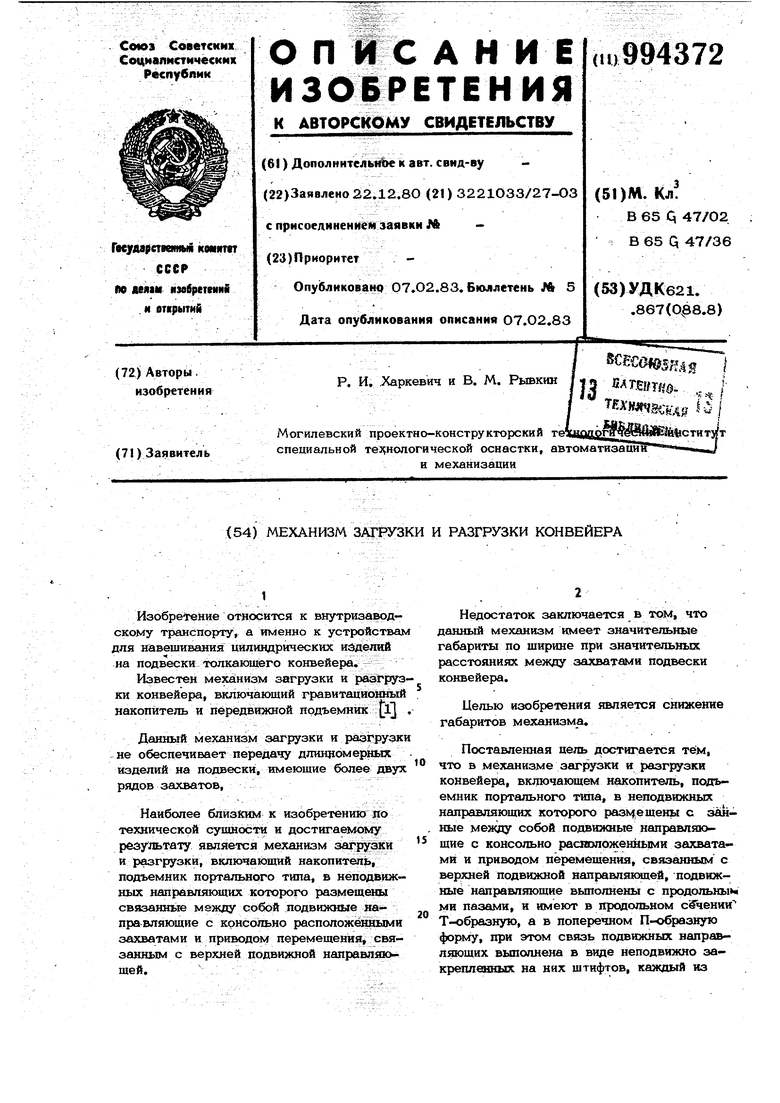

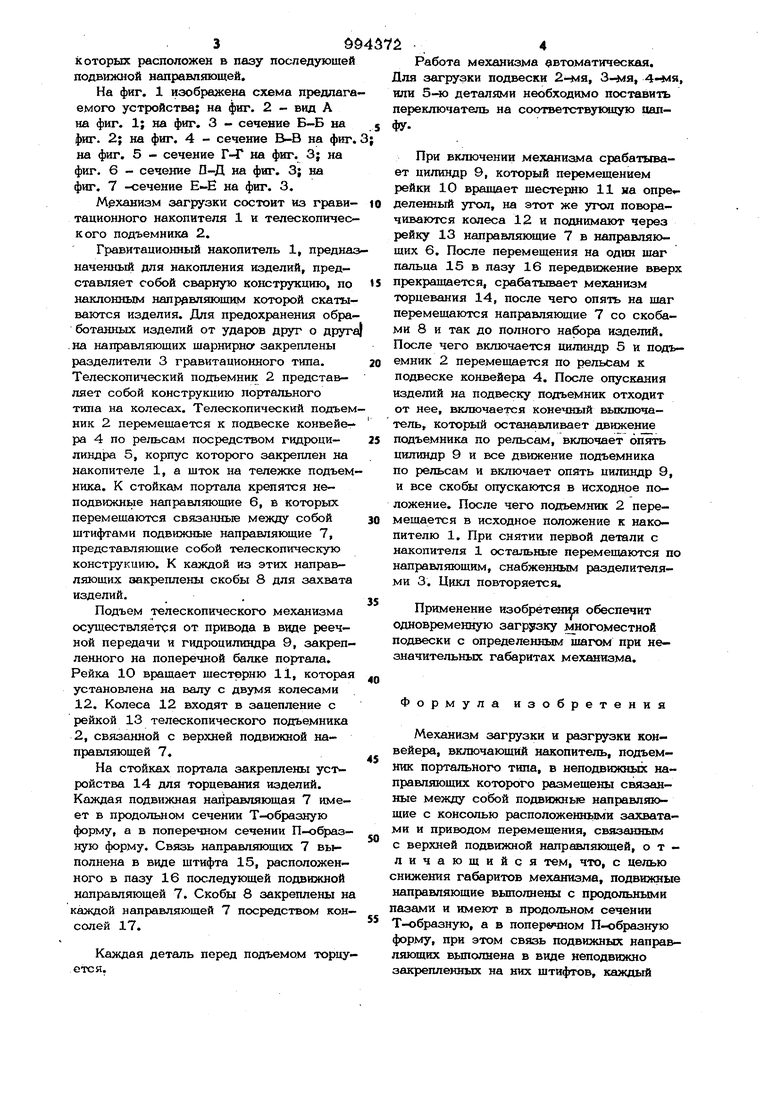

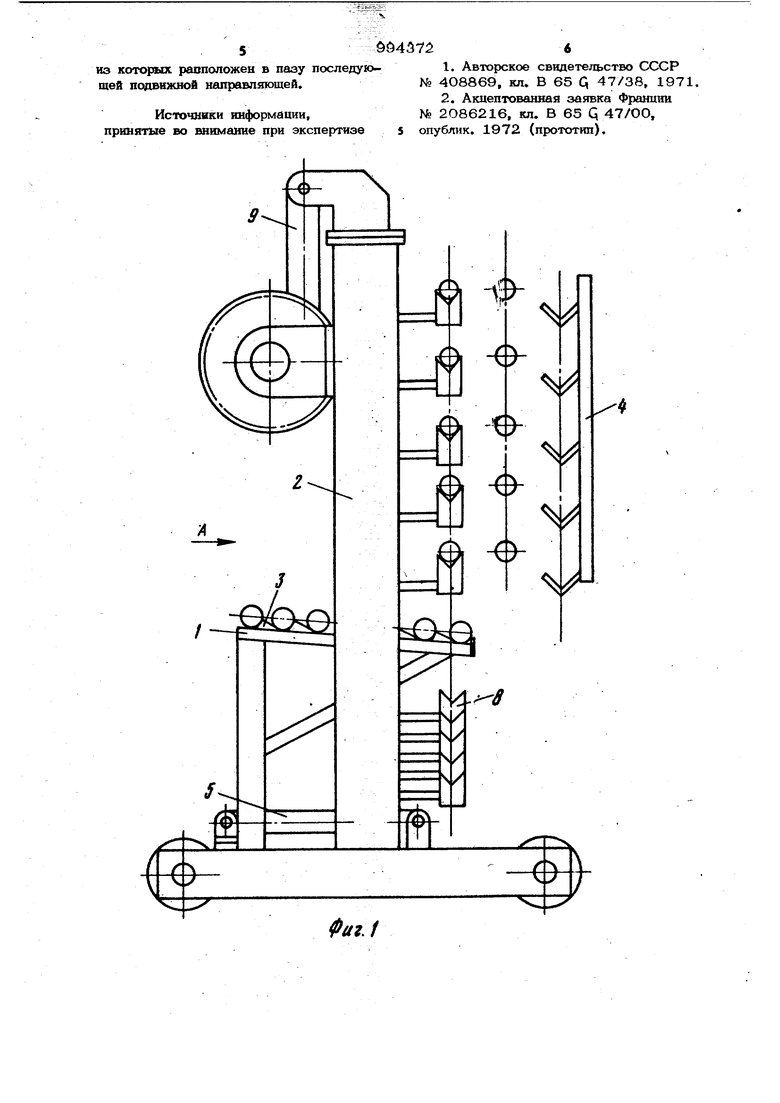

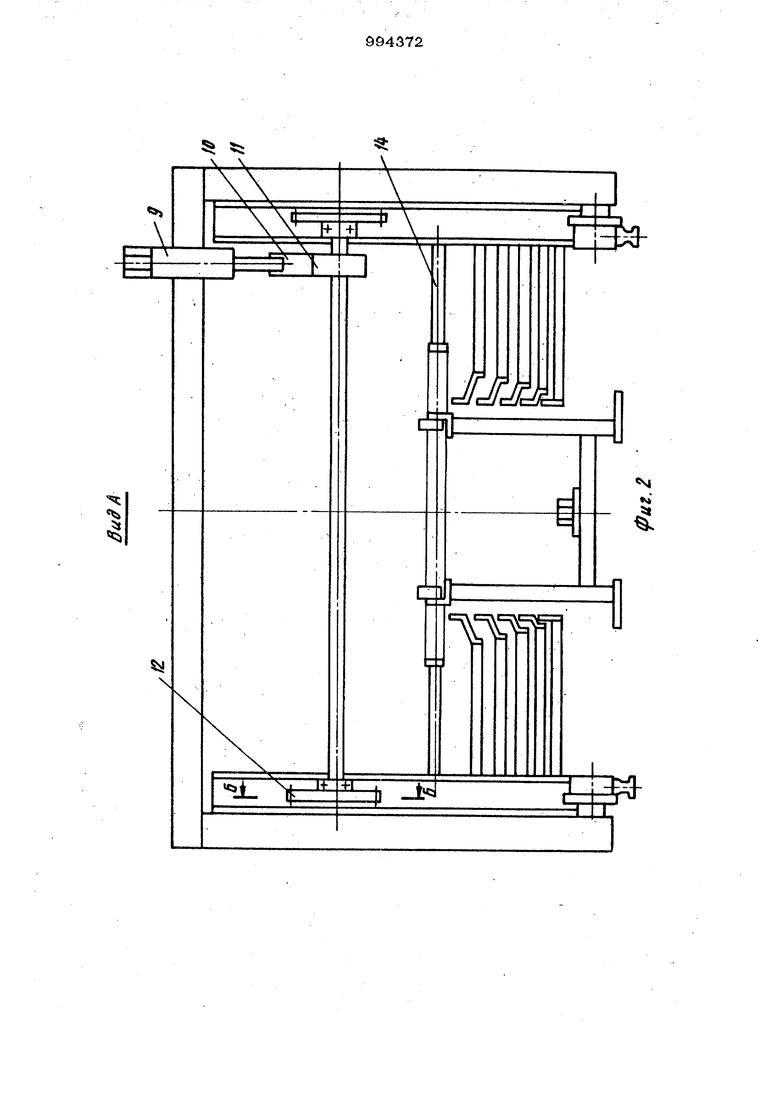

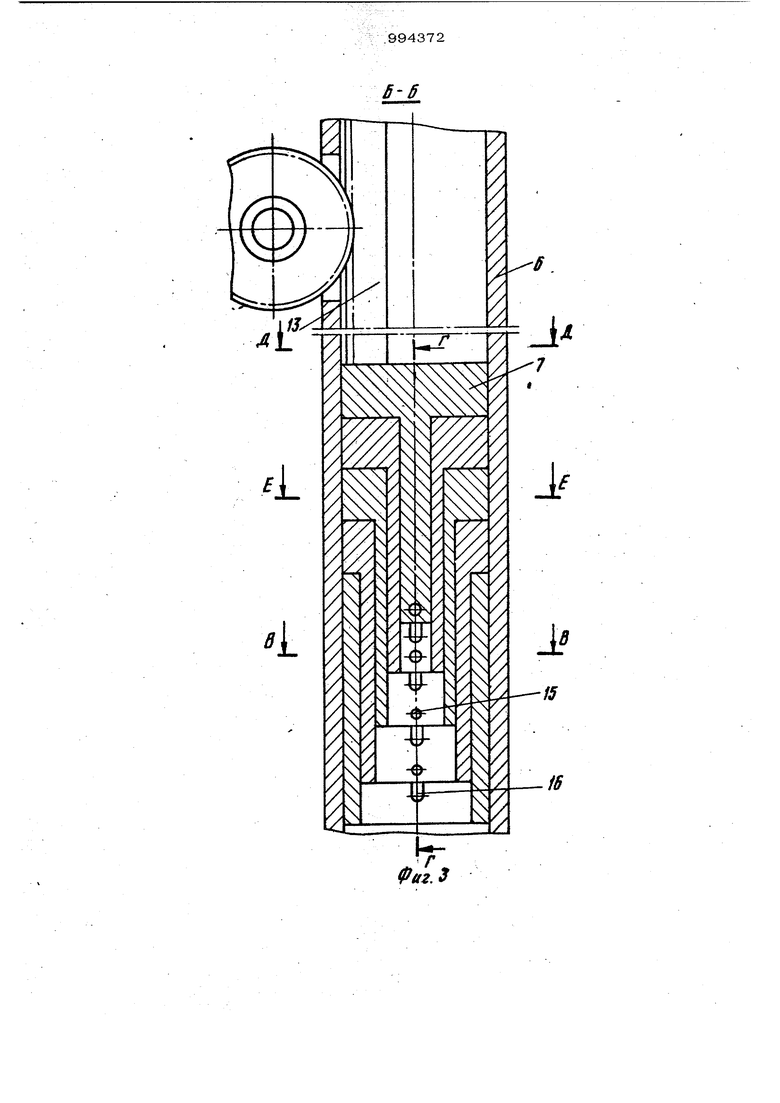

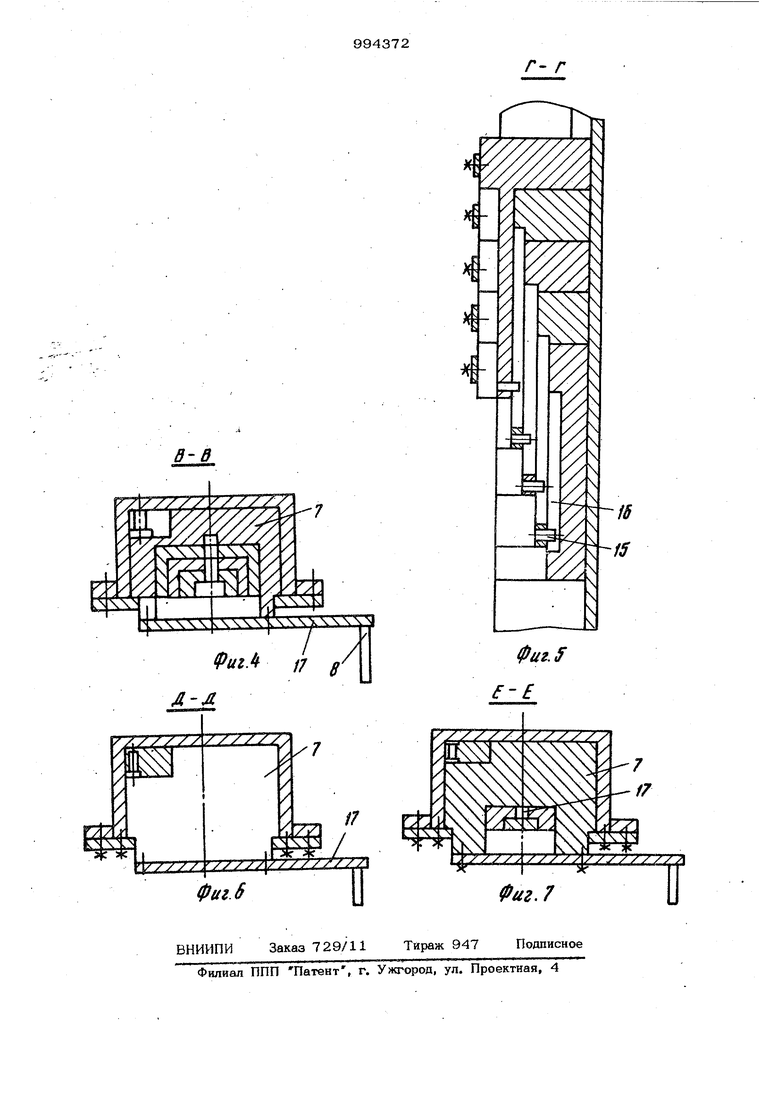

Изобретение относится к внутризаводскому транспорту, а именно к устройствам для навешивания цилиндркческих изделий на подвески толкающего конвейера. Известен механизм загрузки и разгруз ки конвейера, включающий гравитационный накопитель и передвижной подъемник р. Данный механизм загрузки и разгрузк не обеспечивает передачу длинномерных изделий на подвески, имеющие более двух рядов захватов. Наиболее близким к изобретению ло технической сущности и достигаемому результату является механизм загрузки и разгрузки, включающий накопитель, подъемник портального типа, в неподвижных направляющих которого размещены связаннью между собой подвижные направляющие с KOHcbJf&Ho расположёнными захватами и приводом перемещени;, связанным с верхней подвижной Hanpaansooщей. Недостаток заключается в том, что данный механизм кмеет значительные габариты по щирине при значительных расстояниях между захватами подвески конвейера. Целью изобретения является снижение габаритов механизма. Поставленная цель достигается тем, что в механизме загрузки и разгрузки конвейера, включающем накопитель, подъемник портального типа, в неподвижных направляющих которого размещены с занные между собой подвижные направл$пощие с консольно раа1С1ложеннь1МИ захватами и приводом перемещения, связанным с верхней подвижной направлякздей, подвижные направляющие выполнены с продольны ми пазами, и имеют в продольном сечении Т-юбразную, а в поперечном П-образную форму, при этом связь подвижных направляющих выполнена в вцде неподвижно закреплеэшых на них штифтов, каждый из которых расположен в пазу последующей подвижной направляющей. На фиг. 1 изображена схема предлага емого устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг на фиг. 5 - сечение Г- на фиг. 3; на фиг. 6 - сечение П-Д на фиг. 3; на фиг. 7 -сечение Е-Е на фиг. 3. Механизм загрузки состоит из гравитационного накопителя 1 и телескопичес кого подъемника 2. Гравитационный накопитель 1, предна наченный для накопления изделий, представляет собой сварную ко1ютрукцию, по наклонным направляющим которой скатываются изделия. Для предохранения обра ботанных изделий от ударов друг о друг .на направляющих щарнирна закреплены разделители 3 гравитационного типа. Телескопический подъемник 2 представляет собой конструкцию портального типа на колесах. Телескопический подъем ник 2 перемещается к подвеске конвейера 4 по рельсам посредством гидроиилиндра 5, корпус которого закреплен на накопителе 1, а шток на тележке подъем ника. К стойкам портала крепятся неподвижные направляющие 6, в которых перемещаются связанные между собой щтифтами подвижные направляющие 7, представляющие собой телескопическую конструкцию. К каждой из этих направЛ5аощих закреплены скобы 8 для захвата изделий. Подъем телескопического механизма осуществляется от привода в виде реечной передачи и гидроцилиндра 9, закрепленного на поперечной балке портала. Рейка 10 вращает щестерню И, которая установлена на валу с двумя колесами 12. Колеса 12 входят в зацепление с рейкой 13 телескопического подъемника 2, связанной с верхней подвижной направляющей 7. На стойках портала закреплены устройства 14 для торцевания изделий. Каждая подвижная направляющая 7 имеет в продольном сечении Т-образную форму, а в поперечном сечении П-образную форму. Связь направляющих 7 выполнена в виде щтифта 15, расположенного в пазу 16 последующей подвижной направляющей 7. Скобы 8 закреплены н каждой направляющей 7 посредством консолей 17. Каждая деталь перед подъемом торцу ется. Работа механизма автоматическая. ля загрузки подвески 2-мя, 3-мя, , или 5чю деталями необходимо поставить переключатель на соответствующую цапфу. При включении механизма срабатывает цилиндр 9, который перемещением рейки 10 вращает щестерню 11 на опре деленный угол, на этот же угол поворачиваются колеса 12 и поднимают через рейку 13 направляющие 7 в направляющих 6. После перемещения на один шаг пальца 15 в пазу 16 передвижение вверх прекращается, срабатывает механизм торцевания 14, после чего опять на щаг перемещаются направляющие 7 со скобами 8 и так до полного набора изделий. После чего включается цилиндр 5 и подъемник 2 перемещается по рельсам к подвеске конвейера 4. После опускания изделий на подвеску подъемник отходит от нее, включается конечный выключатель, который останавливает движение подъемника по рельсам, включает опять цилиндр 9 и все движение подъемника по рельсам и включает опять цшгандр 9, и все скобы опускаются в исходное положение. После чего подъемник 2 перемещается в исходное положение к накопителю 1. При снятии первой детали с накопителя 1 остальные перемещаются по направляющим, снабженным разделителями 3. Цикл повторяется. Применение изобретенш обеспечит одновременную загрузку многоместной подвески с определенным щагом при незначительных габаритах мехш1изма. Формула изобретения Механизм загрузки и разгрузки конвейера, включающий накопитель, подъемник портального типа, в неподвижных направляющих которого размещены связанные между собой подвижные направляющие с консолью расположенньюли захватами и приводом перемещения, связанным с верхней подвижной направл5пощей, отличающийся тем, что, с целью снижения габаритов механизма, подвижные направляющие вьшолнены с продольньп и пазами и имеют в продольном сечении Т-образную, а в попере/чном П-«бразную форму, при этом связь подвижных направл$иощих вьшолнена в виде неподвижно закрепленных на них щтифтов, каждый

из которых расположен в пазу последующей подвижной направляющей. Источники информации, 1 2О86216, кл. В 65 Q 47/00,

прин$1тые во внимание при экспертизе s опублик. 1972 (прототип).

&Q437:$6

NO 408869, кл. В 65 q 47/38, 1971,

Авторы

Даты

1983-02-07—Публикация

1980-12-22—Подача