Изобретение относится к электротехнике, в частности к способам изготовления электрических обмоток,, и может быть использовано при изготовлении катушек индуктивности, трансформал-оров, обмоток электрических машин, сопротивлений и т.п, с большим числом витков-.

Известен способ изготовления электрических обмоток, по которому предварительно формируют более двух проводников, из которых затем одновременно образуют витки требуемой обмотки. Начало проводников соединяют. При этом способе конечное число витков обмотки равно произведению числа предварительно сфорА4ированн12х проводников на число оборотов при навивке конечной обмотки ||l.

Недостатком данного способа являются большие трудности последовательного электрического соединения витков, которое требует значительных затрат времени и расхода материала для пайки, что, в связи с большим числом паек, приводит также с существенному снижению надёжности обмотки. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления электрических обмоток,

,который включает операцию изготовс ления. бескаркасной катушки в виде рамки, закрепление ее на оправке и одновременную намотку двух ее ветвей f2.

Недостатком этого, способа является неодинаковое растяжение в вит10ках электрической обмотки. Разница в растяжении витков возникает вследствие того/ что при намотке из бескаркасной катуш Ш, витки электрической обмотки, отстоящие дальше

15 от оси вращения, растягиваются больше чем близлежащие к оси. Разница в растяжении витков увеличивается пропорционсшьно толщине бескаркасной катушки и может привести к не20допустимому утончению части витков или дгике к разрыву привода.

Отмеченное обстоятельство требует увеличения толщины проводника и изоляции, провода по сравнению с 25 расчетными, чтобы в электрической обмотке эти величины на всех участках были „не ниже допустикых.

Таким образом, параметры электри30 ческой обмотки, изготовленной таким

способом, существенно зависят от тощины бескаркасной катушки, что в конечном счете ограничивает макси.мальное число витков в электрической обмотке, ухудшает указанные выше ее параметры и увеличивает стоимость электрической обмотки.

Цель изобретения - повьлиение качества многовитковых электрических обмоток, путем обеспечения одинакового натяжения витков при намотке.. Указанная цель достигается тем, что рамку закрепляют с двух концов .на двух разнесенных оправках,вращаю оправки синхронно в одном направлении и одновременно сближают их.

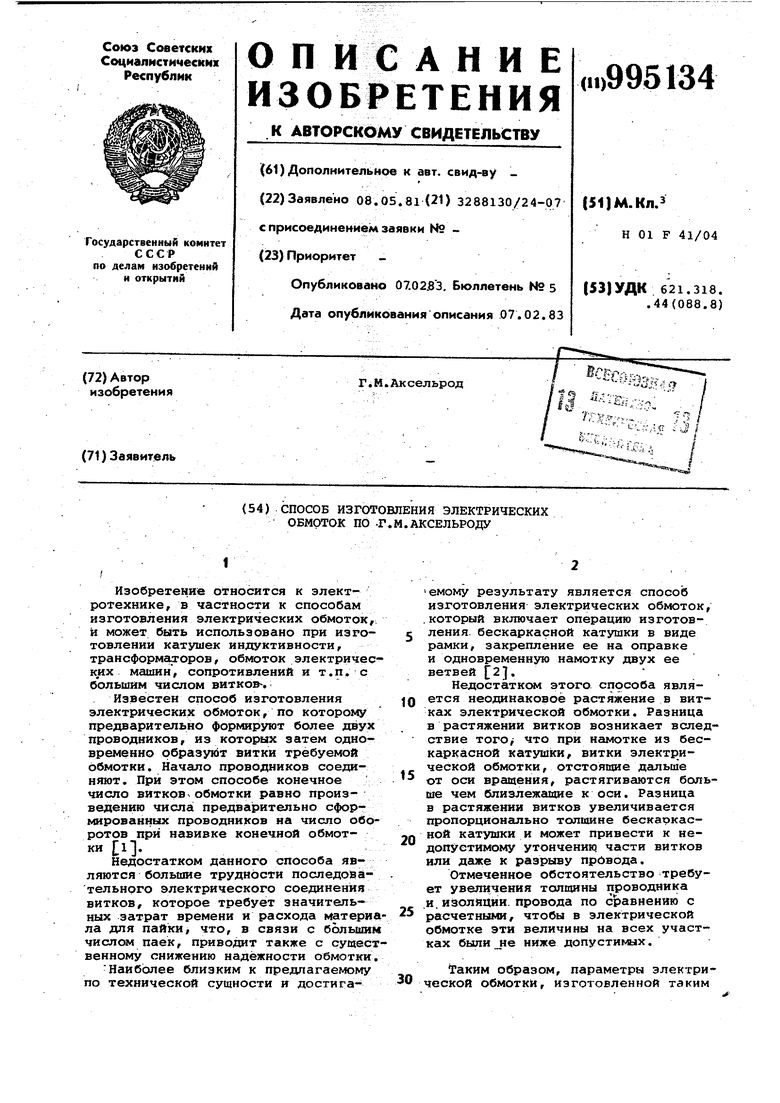

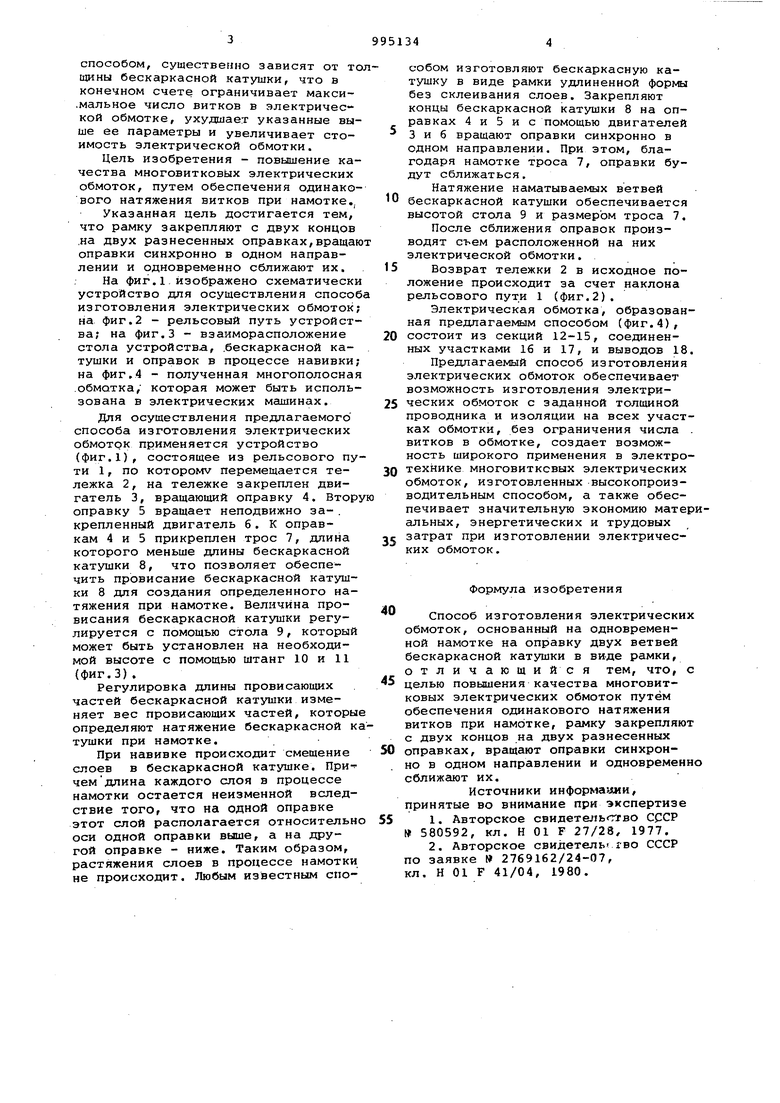

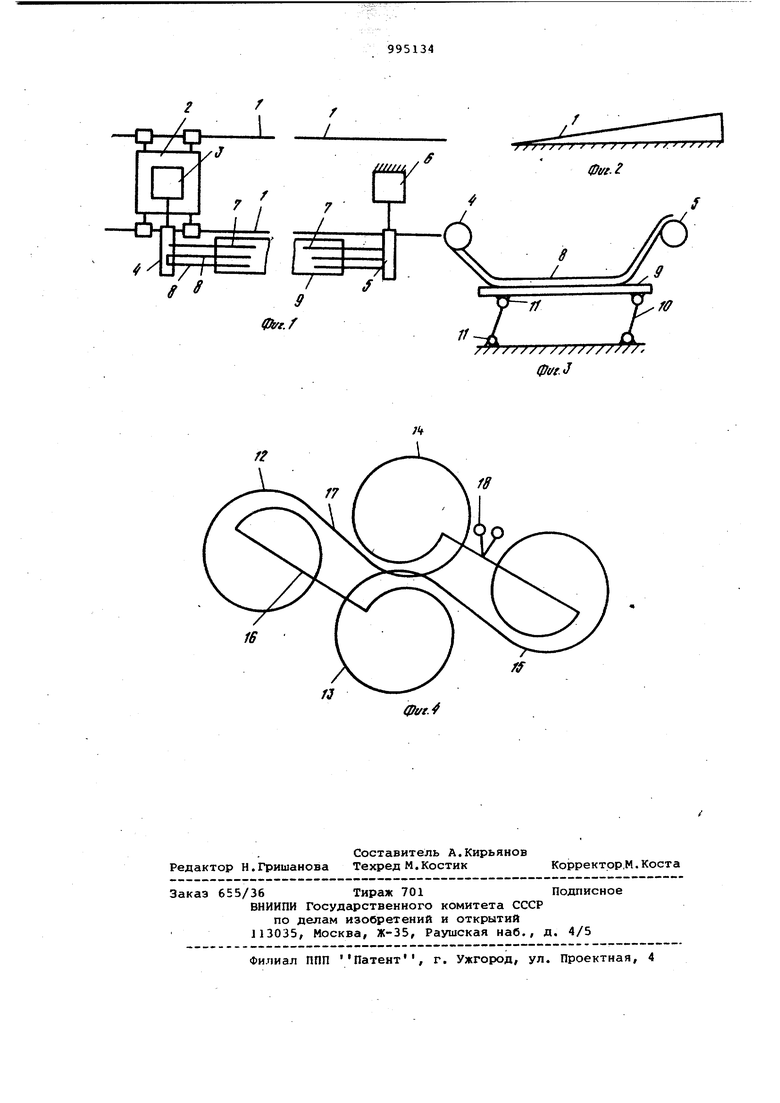

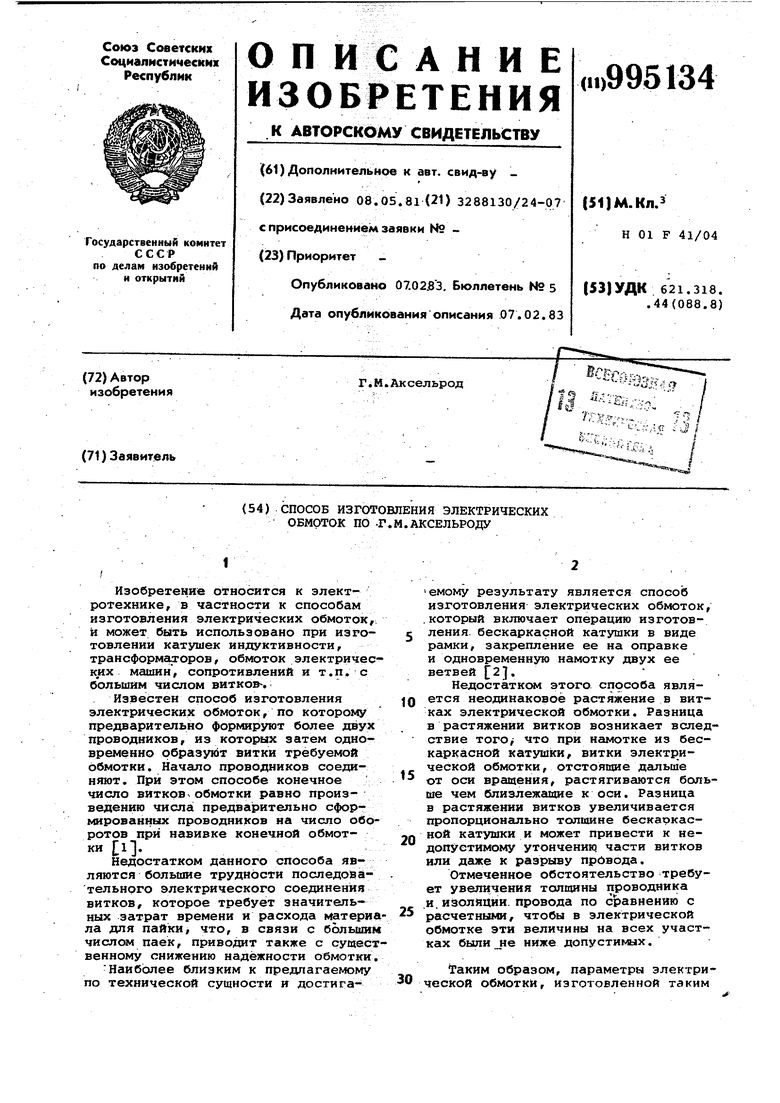

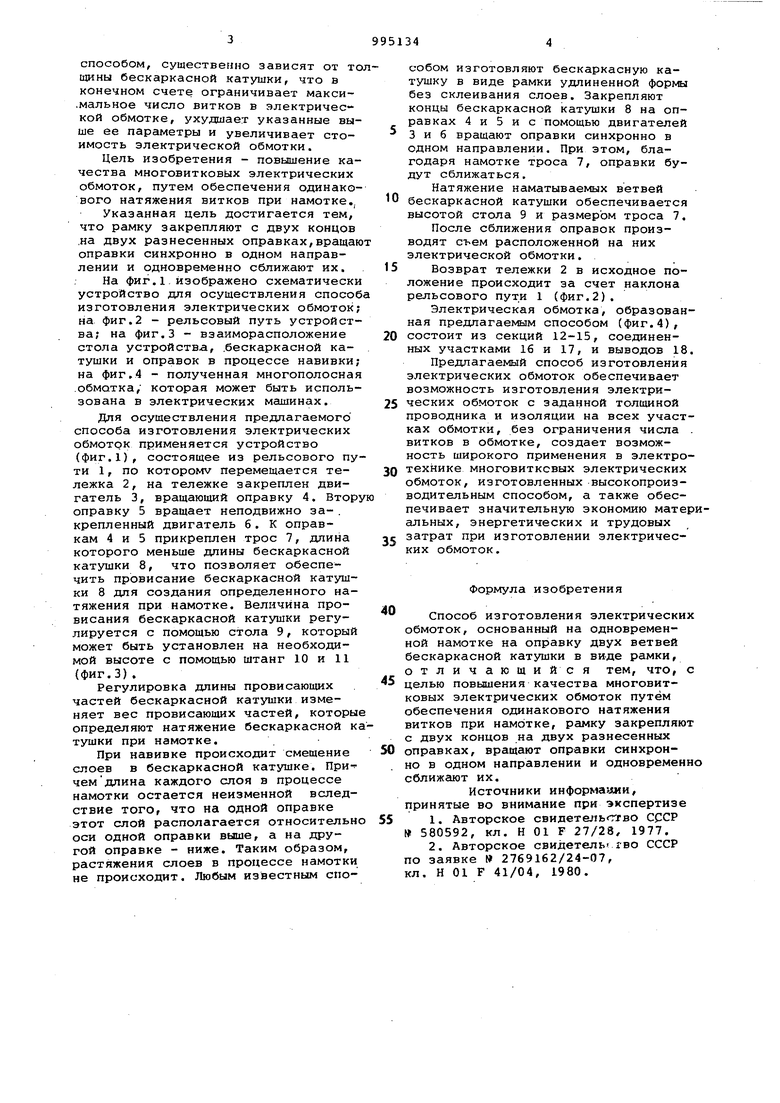

На фиг.1. изображено схематически устройство для осуществления способ изготовления электрических обмоток; на фиг.2 - рельсовый путь устройства; на фиг.З - взаиморасположение стола устройства, .бескаркасной катушки и оправок в процессе навивки; на фиг.4 - полученная многополосная .обмотка/ которая может быть использована в электрических машинах.

Для осуществления предлагаемого способа изготовления электрических обмоток применяется устройство (фиг.1), состоящее из рельсового пути 1, по KOTopoMv перемещается тележка 2, на тележке закреплен двигатель 3, вращающий оправку 4. Втору оправку 5 вращает неподвижно за-. крепленный двигатель 6. К оправкам 4 и 5 прикреплен трос 7, длина которого меньше длины бескаркасной катушки 8, что позволяет обеспечить провисание бескаркасной катушки 8 для создания определенного натяжения при намотке. Величина провисания бескаркасной катушки регулируется с помощью стола 9, который может быть установлен на необходимой высоте с помощью штанг 10 и 11 (фиг.3) .

Регулировка длины провисающих частей бескаркасной катушки изменяет вес провисающих частей, которые определяют натяжение бескаркасной катушки при намотке.

При навивке происходит смещение слоев в бескаркасной катушке. Причемдлина каждого слоя в процессе намотки остается неизменной вследствие того, что на одной оправке этот слой располагается относительно оси одной оправки выше, а на другой оправке - ниже. Таким образом, растяжения слоев в процессе намотки не происходит. Любым известным способом изготовляют бескаркасную катушку в виде рамки удлиненной формы без склеивания слоев. Закрепляют концы бескаркасной катушки 8 на оправках 4 и 5 и с помощью двигателей 3 и б вращают оправки синхронно в одном направлении. При этом, благодаря намотке троса 7, оправки будут сближаться.

Натяжение наматываемых ветвей

0 бескаркасной катушки обеспечивается высотой стола 9 и размером троса 7.

После сближения оправок производят съем расположенной на них электрической обмотки.

5 Возврат тележки 2 в исходное положение происходит за счет наклона рельсового пути 1 (фиг.2).

Электрическая обмотка, образованная предлагаемым способом (фиг.4),

0 состоит из секций 12-15, соединенных участками 16 и 17, и выводов 18. Предлагаемый способ изготовления электрических обмоток обеспечивает возможность изготовления электри5 ческих обмоток с заданной толщиной проводника и изоляции на всех участках обмотки, без ограничения числа . витков в обмотке, создает возможность широкого применения в электро0 технике многовитксвых электрических обмоток, изготовленных высокопроизводительным способом, а также обеспечивает значительную экономию материальных, энергетических и трудовых

с затрат при изготовлении электрических обмоток.

Формула изобретения

Способ изготовления электрических обмоток, основанный на одновременной намотке на оправку двух ветвей бескаркасной катушки в ви-де рамки, отличающийся тем, что, с

5 целью повьлпения качества многовитковых электрических обмоток путём обеспечения одинакового натяжения витков при намотке, рамку закрепляют с двух концов на двух разнесенных

0 оправках, вращают оправки синхронно в одном направлении и одновременно сближгиот их.

Источники информации, принятые во внимание при экспертизе

5 1. Авторское свидетельство СССР 580592, кл. И 01 F 27/28, 1977.

2. Авторское свидетель гво СССР по заявке 2769162/24-07, кл. Н 01 F 41/04, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКАРКАСНОЙ КАТУШКИ ИНДУКТИВНОСТИ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2605769C1 |

| СПОСОБ НАМОТКИ БЕСКАРКАСНЫХ ЯКОРЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2112296C1 |

| Способ изготовления кольцевых катушек | 1982 |

|

SU1030868A1 |

| Станок для изготовления электрических катушек | 1978 |

|

SU744749A1 |

| СПОСОБ НАМОТКИ ЦИЛИНДРИЧЕСКИХ КАТУШЕК С ПРОИЗВОЛЬНЫМ ШАГОМ ИЗ ПОЛОСЫ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ НА РЕБРО | 2016 |

|

RU2658294C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| Сварочный трансформатор | 2017 |

|

RU2647876C1 |

| Устройство для намотки электрических катушек | 1990 |

|

SU1791865A1 |

| Способ изготовления обмотки дискового якоря электрической машины | 1984 |

|

SU1262643A1 |

| Способ изготовления трехфазного трансформатора | 2016 |

|

RU2633960C1 |

Л

16

Авторы

Даты

1983-02-07—Публикация

1981-05-08—Подача