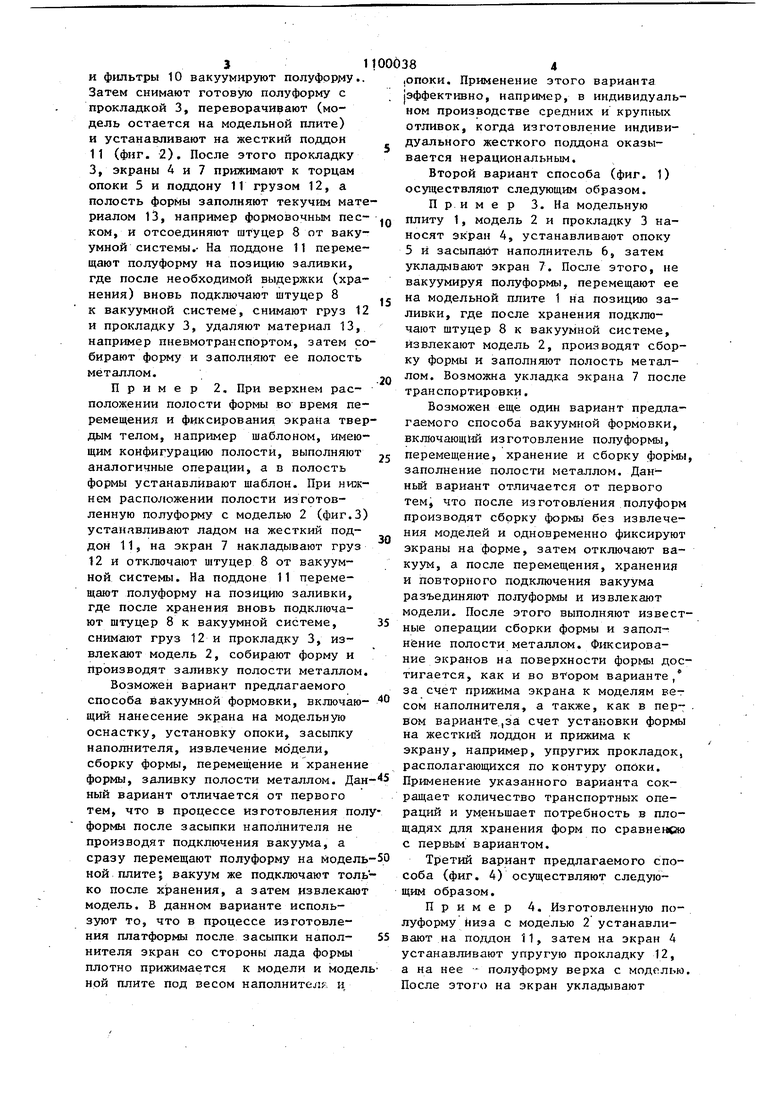

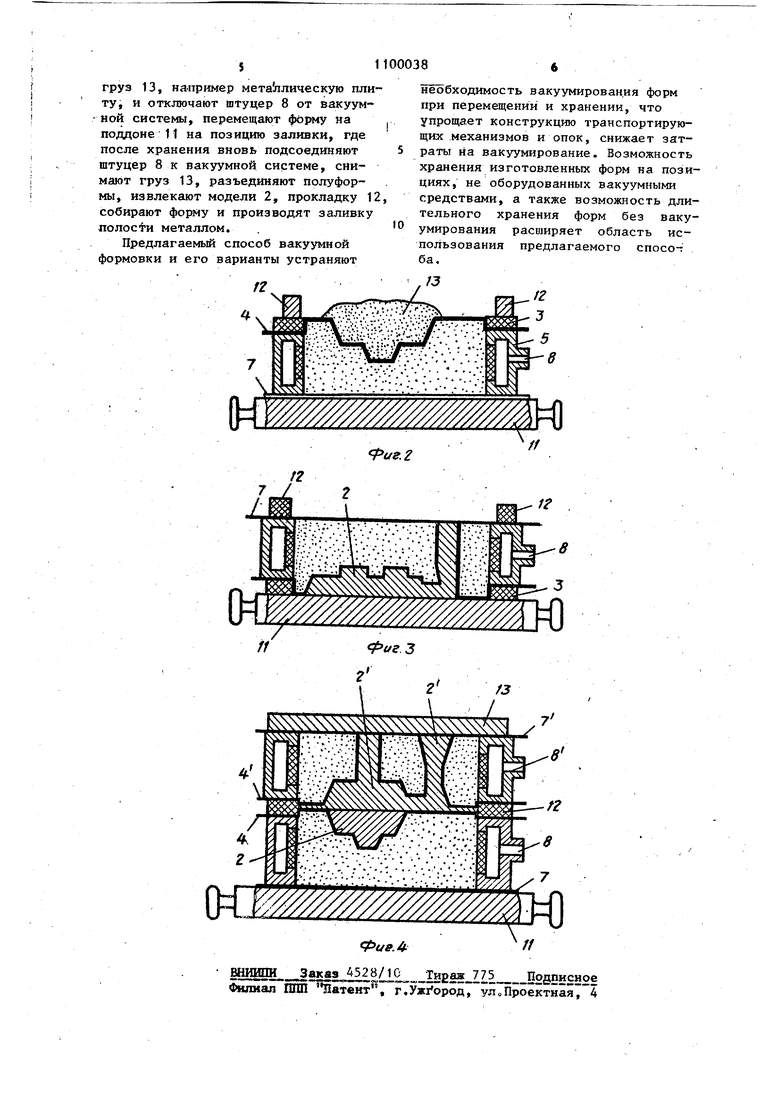

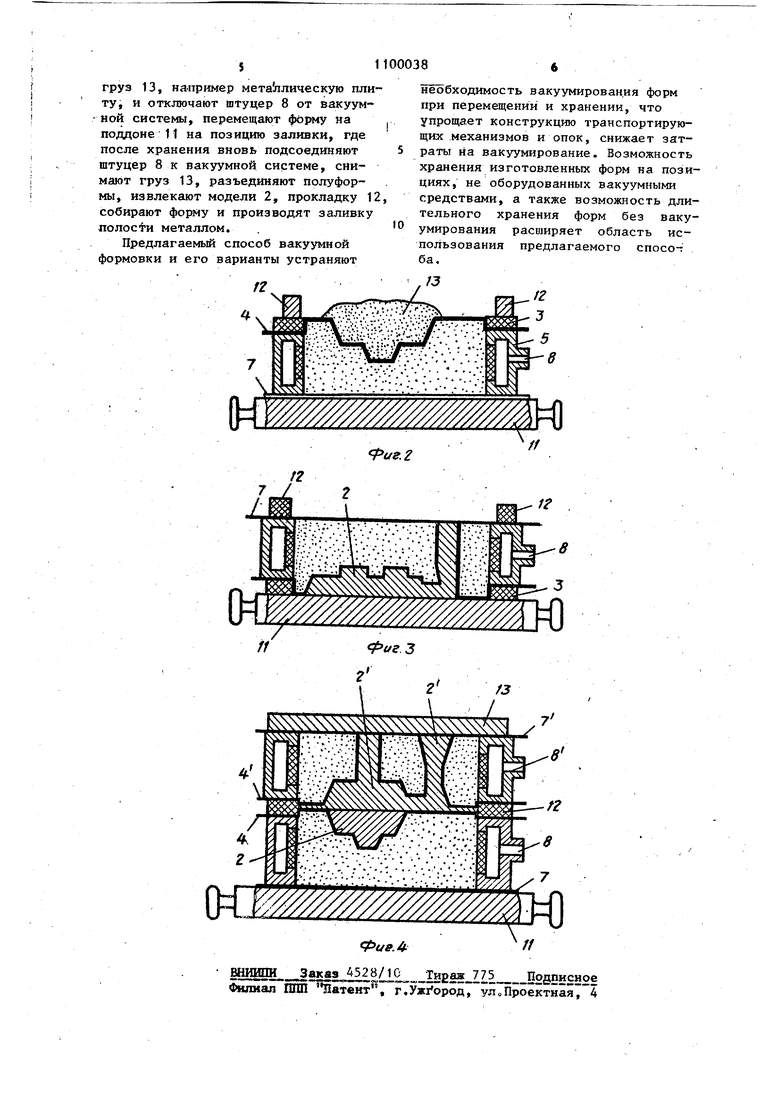

Изобретение относится к литейному производству, в частности к изготовлению литейных форм с использо ванием вакуума для упрочнения формы нежестких экранов для ее герметизации. Известен способ вакуумной формов ки, включающий нанесение на рабочую поверхность модели и модельной плит предварительно нагретой синтетической пленки, установку на модельную плиту опоки и засыпку наполнителя, нанесение пленки на поверхность наполнителя, вакуумирование полуфррмы снятие ее с модельной плиты и модел изготовление аналогичным образом второй пояуформы, сборку формы и заливку полости металлом Cl3 Недостатками указанного способа и других разновидностей вакуумной формовки, при которых используются нежесткие экраны (пленки, смолы, ре зина, тонкие полимерные оболочки и т,д.).являются необходимость поддерживать вакуум от изготовления фор мы До затвердения отливки. При перемещении форм на значительные расстоя ния требуется специаль.ное оборудование и приспособление для поддержания вакуума в форме. Наиболее близким по технической сзщности и достигаемому результату к предлагаемому является способ литья к вакуумные формы,включающий вакуумну формовку полуформ транспортирование полуформ на позицию заливки, подключение.полуформ, к вакуумной системе позиции заливки,их сборку и последующу заливку форм С2 3. Недостатками указанного способа являются сложность применяемого оборудования для поддержания вакуума в форме при ее перемещении, а также большие затраты энергии на вакуумирование форм и ограниченные возможности пространственного перемещения, так как формы могут перемещаться только вдоль формовочной линии.Кроме того необходимо поддержание вакуу ма во время хранения и перемещения форм, которое осуществляют подъемной рамой, снабженной вакуумным насосом Использование такой рамы требует при менения транспортных средств повыщенной грузоподъемности, а необходимость переключения формы к различным вакуумным системам усложняет кон струкцию опоки. Способ не позволяет осуществлять хранение формы на по38зициях, не оборудованных вакуумными средствами, что снижает точность отливок. Цель изобретения - повышение точности отливок при одновременном снижении энергозатрат на вакуумирование литейных форм. Поставленная цель достигается тем, что согласно способу литья в вакуумные формы, включающему вакуумную формовку полуформ,транспортирование полуформ на позицию заливки, подключение полуформ к вакуумной системе позиции заливки, их сборку и по - , следующую заливку формы, перед транспортировкой полуформ их рабочую полость заполняют формоудерживающим материалом, а после подключения полу- форм к вакуумной системе позиции . заливки и перед их сборкой формоудерживающий материал удаляют. В качестве формоудерживающего материала используют металлическую дробь. В качестве формоудерживающего материала используют формовочную смесь. В качестве формоудерживающего материала используют эластичную оболочку, заполненную рабочим агентом. Удаление указанных материалов из полости формы- осуществляют известными способами, например, высыпанием, подъемом с помощью магнита и т.д. На фиг. 1 изображена схема изготовления вакуумной полуформы; на фиг. 2 - схема фиксирования экранов с использованием текучего материала; на фиг. 3 - схема фиксирования с использованием модели; на фиг. 4 - собранная форма. Схема (фиг. 1) включает модельную плиту 1, модель 2, прокладку 3, экран 4, опоку 5j наполнитель 6, экраны 7, штуцер 8 опоки ,полость 9 опоки, фильтры 10 опоки. На фиг. 2 и 3 показаны также жесткий поддон 11, груз 12 и фиксирующий материал 13. Основной вариант предлагаемого способа осуществляют следующим образом. Пример 1. На модельную пли-, ту 1 (фиг. 1), модель 2 и прокладку 3 наносят экран 4, устанавливают опоку 5, засыпают наполнитель 5 и виброуплотняют его, укладывают второй экран 7, например резиновый лист, и через щтуцер 8, полость 9 и фильтры 10 вакуумируют пoлyфpp y.. Затем снимают готовую полуформу с прокладкой 3, переворачивают (модель остается на модельной плите) и устанавливают на жесткий поддон 11(фиг. 2). После этого прокладку 3, экраны А и 7 прижимают к торцам опоки 5 и поддону 11 грузом 12, а полость формы заполняют текучим мате риалом 13, например формовочным necком, и отсоединяют штуцер 8 от вакуумной системы . На поддоне 11 перемещают полуформу на позицию заливки, где после необходимой выдержки (хранения) вновь подключают штуцер 8 к вакуумной системе, снимают груз 12 и прокладку 3, удаляют материал 13, например пневмотранспортом, затем со бирают форму и заполняют ее полость металлом. Пример 2. При верхнем расположении полости формы во время перемещения и фиксирования экрана твер дым телом, например шаблоном, имеющим конфигурацию полости, выполняют аналогичные операции, а в полость формы устанавливают шаблон. При нюкнем расположении полости изготовленную полуформу с моделью 2 (фиг.З устанавливают ладом на жесткий поддон 11, на экран 7 накладывают груз 12и отключают штуцер 8 от вакуумной системы. На поддоне 11 перемещают полуформу на позицию заливки, где после хранения вновь подключают штуцер 8 к вакуумной системе, снимают груз 12 и прокладку 3, извлекают модель 2, собирают форму и Производят заливку полости металлом Возможен вариант предлагаемого способа вакуумной формовки, включающий нанесение экрана на модельную оснастку, установку опоки, засыпку наполнителя, извлечение модели, сборку формы, перемещение и хранение формы, заливку полости металлом. Дан ный вариант отличается от первого тем, что в процессе изготовления Пол формы после засыпки наполнителя не производят подключения вакуума, а сразу перемещают полуформу на модел ной плите; вакуум же подключают тол ко после хранения, а затем извлекаю модель. В данном варианте используют то, что в процессе изготовления платформы после засыпки наполнителя экран со стороны лада формы плотно прижимается к модели и модел ной плите под весом наполнител : ii (ОПОКИ. Применение этого варианта (Эффективно, например, в индивидуальном производстве средних и крупных отливок, когда изготовление индивидуального жесткого поддона оказывается нерациональным. Второй вариант способа (фиг. 1) осу1цествля1от следующим образом. Пр.имер 3. На модельную плиту 1, модель 2 и прокладку 3 наносят экран 4, устанавливают опоку 5 и засыпают наполнитель 6, затем укладывают экран 7. После этого, не вакуумируя полуформы, перемещают ее на модельной плите 1 на позицию заливки, где после хранения подключают штуцер 8 к вакуумной системе, извлекают модель 2, производят сборку формы и заполняют полость металлом. Возможна укладка экрана 7 после транспортировки, Возможен еще один вариант предлагаемого способа вакуумной формовки, включающ1й изготовление полуформы, перемещение, хранение и сборку формы, заполнение полости металлом. Данный вариант отличается от первого тем, что после изготовления полуформ производят сборку формы без извлечения моделей и одновременно фиксируют экраны на форме, затем отключают вакуум, а после перемещения, хранения и повторного подключения вакуума разъединяют полуформы и извлекают модели. После этого выполняют известные операции сборки формы и заполН(гние полости металлом. Фиксирование экранов на поверхности формы достигается, как и во втором варианте, за счет прижима экрана к моделям ват сом наполнителя, а также, как в пер- . вом варианте.,за счет установки формы на жестк1-Е1 поддон и прижима к экрану, например, упругих прокладок, располагающихся по контуру опоки. Применение указанного варианта сокращает количество транспортных операций и уменьшает потребность в площадях для хранения форм по сравненою с первым вариантом. Tpieтий вариант предлагаемого способа (фиг. 4) осуществляют следующим образом. Пример 4. Изготовленную полуформу йиза с моделью 2 устанавливают на поддон 11, затем на экран 4 устанавливают упругую прокладку 12, а на нее полуформу верха с моделью. После этого на экран укладывают

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейной формы вакуумной формовкой | 1981 |

|

SU996062A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1991 |

|

RU2025191C1 |

| Способ изготовления металлических литейных форм | 1980 |

|

SU891200A1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| Способ изготовления форм вакуумной формовкой | 1987 |

|

SU1470421A1 |

| Литейная форма | 1979 |

|

SU822977A2 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ НА КОНВЕЙЕРЕ | 1991 |

|

RU2044592C1 |

1. СПОСОБ ЛИТЬЯ В ВАКУУМНЫЕ ФОРМЫ, включающий вакуумную формовку полуформ, транспортирование полуформ на позицию заливки, подключение полуформ к вакуумной системе позиции заливки, их сборку и последующую .a;Sl ливку формы, о т л- и ч а ю щ и и с я тем, что, с целью повьшеиия точности отливок при одновременном снижении энергозатрат на вакуумирование литейных форМ, перед транспортировкой полуформ их рабочую полость заполняют формоудерживающим материалом, а после подключения полуформ к вакуумной системе позиции заливки и перед их сборкой формоудерживающий материал удаляют. 2.Способ по П.1, отличаю щ и и с я тем, что в качестве формоудерживаницего материала использую,т металлическую дробь. § 3.Способ по П.1, отличающ и и с я тем, что в качестве фор(Л моудерживающего материала используют формовочную смесь. с; 4.Способ по П.1, отличающийся тем,.что в качестве формоудерживающего материала используют, эластичную оболочку,заполненную рабочим агентом. 00 СХ)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Экспресс-информация | |||

| Технология и оборудования литейного производства, 1981, № 7, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-06-30—Публикация

1982-04-27—Подача