(5) УСТРОЙСТВО ДЯЯ СВАРКИ ПЯАВЯЩШСЯ ЭЛЕКТРОДОМ в СРЕДЕ ЗЩИТНЫХ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки плавящимся электродом в защитных газах | 1976 |

|

SU667351A1 |

| Горелка для дуговой сварки в защитной среде с отсосом вредных выделений из зоны сварки | 1977 |

|

SU1041247A2 |

| Горелка для дуговой сварки в защитных газах | 1979 |

|

SU979052A1 |

| Электрододержатель для ручной дуговой сварки | 1982 |

|

SU1107978A1 |

| Электрододержатель для ручнойдугОВОй СВАРКи C OTCOCOM гАзОВ | 1979 |

|

SU795808A1 |

| Горелка для дуговой сварки в защитных газах с отсосом вредных выделений из зоны сварки | 1976 |

|

SU1042925A1 |

| Электрододержатель для ручной дуговой сварки | 1984 |

|

SU1206035A1 |

| Электрододержатель для ручной дуговой сварки | 1983 |

|

SU1234107A1 |

| Электрододержатель для ручной дуговой сварки с отсосом газов | 1981 |

|

SU1038134A1 |

| Шланговый провод | 1976 |

|

SU573285A1 |

1

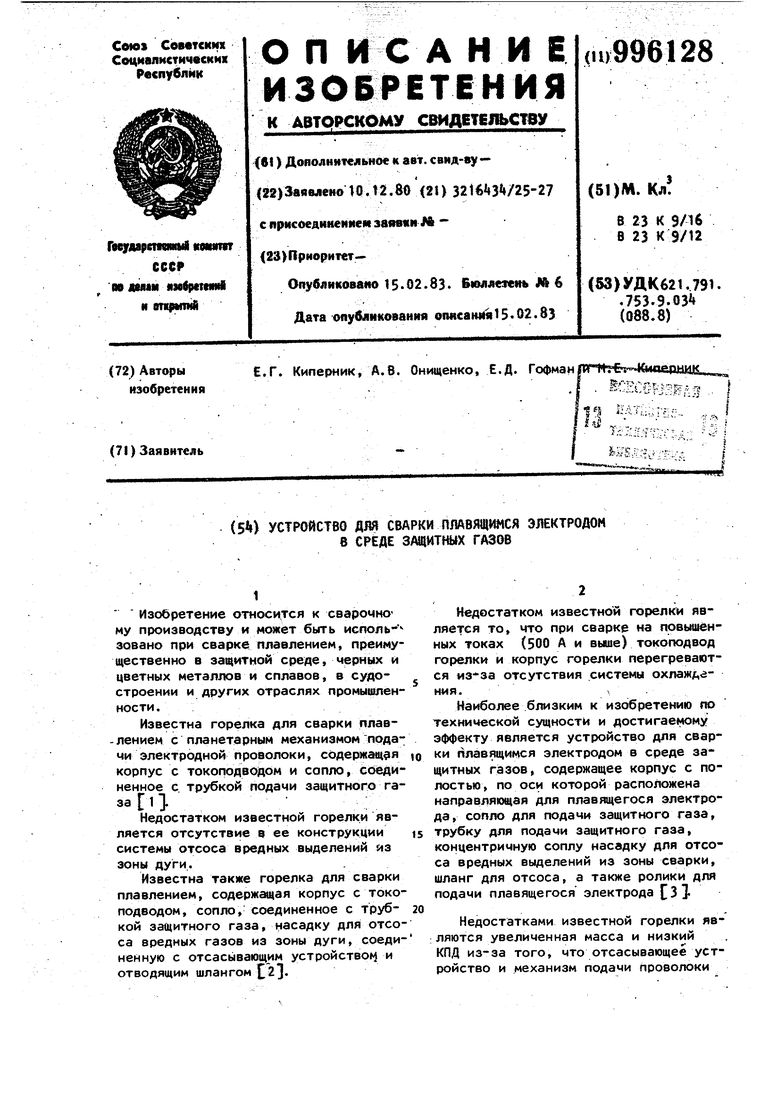

Изобретение относится к сварочному производству и может быть использовано при сварке плавлением, преимущественно в защитной среде, черных и цветных металлов и сплавов, в судостроении и других отраслях промышленности.

Известна горелка для сварки плав-лением с планетарным механизмомподачи электродной проволоки, содержащая ,о корпус с токоподводбм и сопло, ссявдиненное с трубкой подачи защитного газа 1 .

Недостатком известной горелки является отсутствие в ее конструкции is системы отсоса вредных выделений из зоны дуги.

Известна также горелка для сварки плавлением, содержащая корпус с токоподводом, сопло,- соединенное с труб- 20 кой защитного газа, насадку для отсоса вредных газов из зоны дуги, соединенную с отсасывающим устройство и отводящим шлангом 23.

Недостатком известной горелки является то, что при сварке на повышенных токах (500 А и выше) токоподвод горелки и корпус горелки перегреваются из-за отсутствия системы охлажА-зния., .

Наиболее близким к изобретению по технической сходности и достигаемому эффекту является устройство для сварки плавящимся электродом в среде защитных газов, содержащее корпус с похюстью, по оси которой расположена направляющая для плавящегося электрода, сопло для подачи защитного газа, трубку для подачи защитного газа, концентричную соплу насадку для отсоса вредных выделений из зоны сварки, шланг для отсоса, а также ролики для подачи плавящегося электрода З.

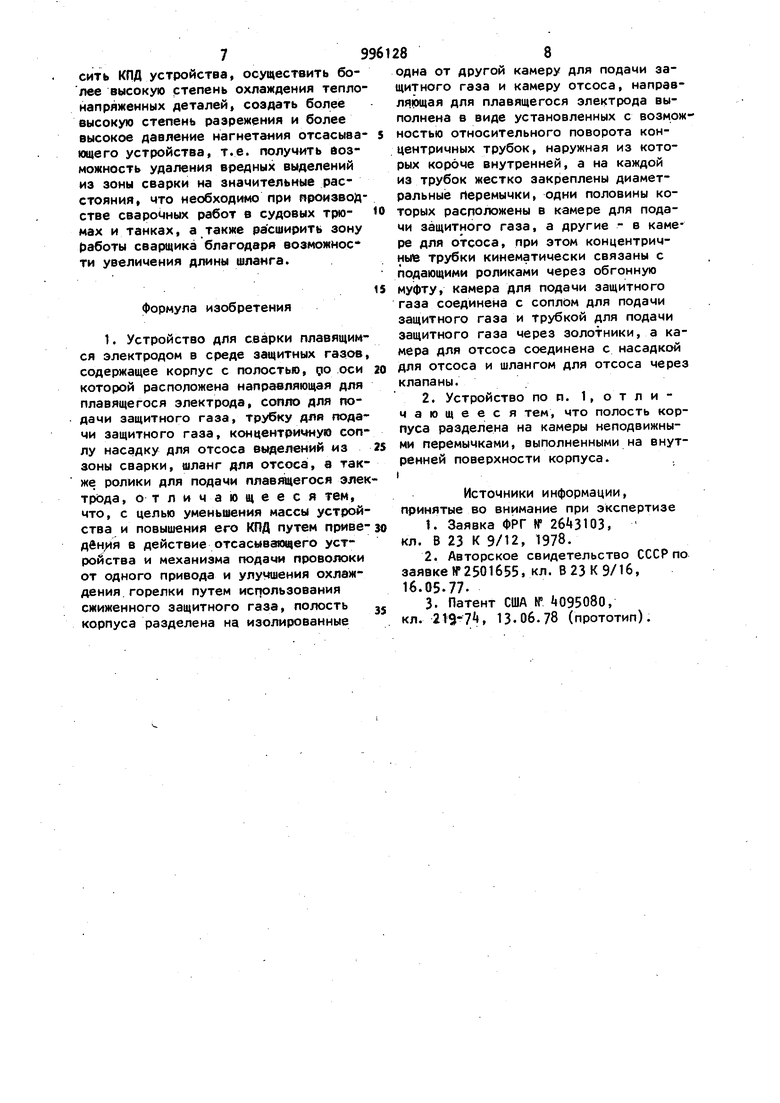

Недостатками известной горелки яв:ляются увеличенная масса и низкий КПД из-за того, что отсасывающее устройство и механизм подачи проволоки 399 имеют самостоятельные приводные механизмы. Увеличению массы устройства способствоваг.э также и слабое охлаждение корпуса и токоведущих элементов устройства. Цель изобретения - уменьшение массы устройства и повышение его КПД .пут тем приведения в действие отсасывающего устройства и механизма подачи проволоки от одного привода и улучшение охлаждения горелки путем использования сжиженного защитного газа. Поставленная цель достигается тем, что в устройстве, содержащем корпус с полостью, па оси которой расположена направляющая для плавящегося элект рода, сопло для подачи защитного газа, трубку для подачи защитного газа, концентричную соплу насадку для отсоса вредных выделений из зоны сварки, шланг для отсоса, а также ролики для подачи плавящегося электрода, полость корпуса разделена на изолированные одна от другой камеру для подачи защитного газа и камеру отсоса, направ-- 25

ляющая для плавящегося электрода выполнена в виде установленных с возможностью относительного поворота концентричных трубок, наружная из которых короче внутренней, а на каждом из трубок жестко закреплены диаметральные перемычки, одни половины которых расположены в камере для подачи защитного газа, а другие - в камере для отсоса, при этом концентричные трубки кинематически связаны с подающими роликами через обгонную муфту, камера для подачи защитного газа соединена с соплом для подачи защитного газа и трубкой для подачи защитного газа через золотники, а камера . для отсоса соединена .с насадкой для отсоса через клапаны.

Кроме того, полость в корпусе кюжет быть разделена на камеры неподвижными перемычками, выполненными на внутренней поверхности корпуса.

Такое техническое решение позволяет уменьшить массу устройства и повысить его КПД благодаря многоцелевому использованию привода - в качестве привода роликов для подачи плавящегося электрода и в качестве привода отсасывающего устройства. Использование сжиженного защитного газа .в качестве рабочего тела в приводе позволяет одновременно улучшить охлаждение корпуса и токоведущих элементов устройства

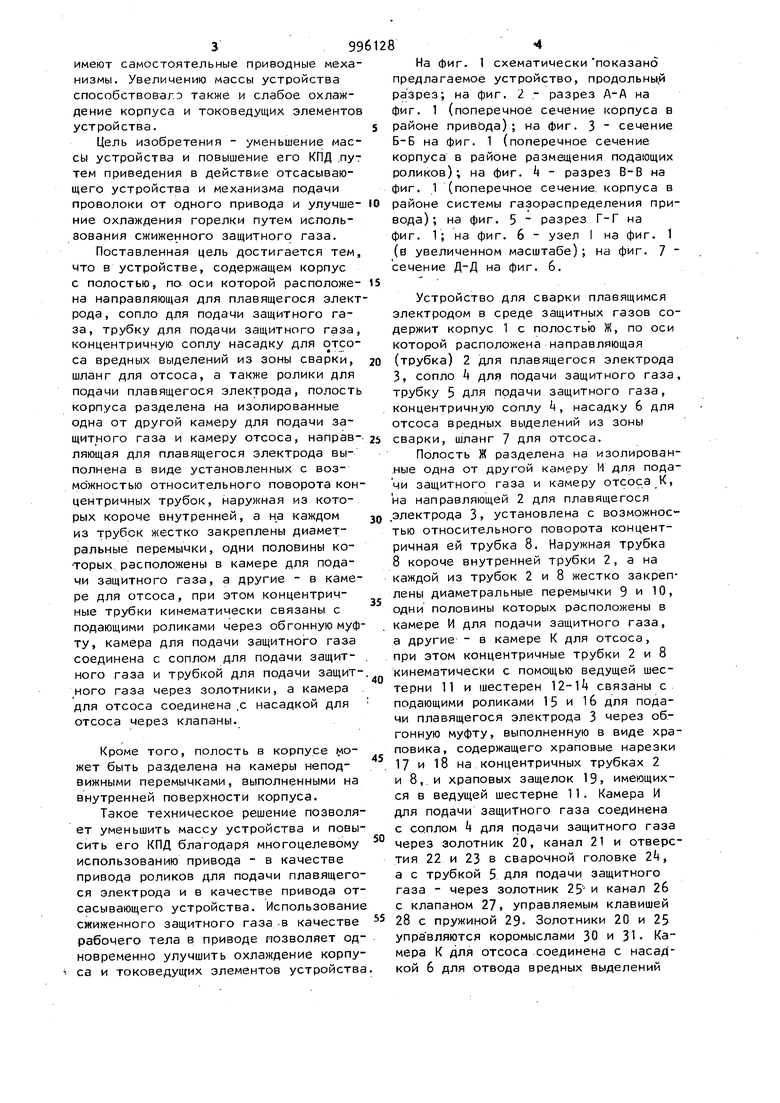

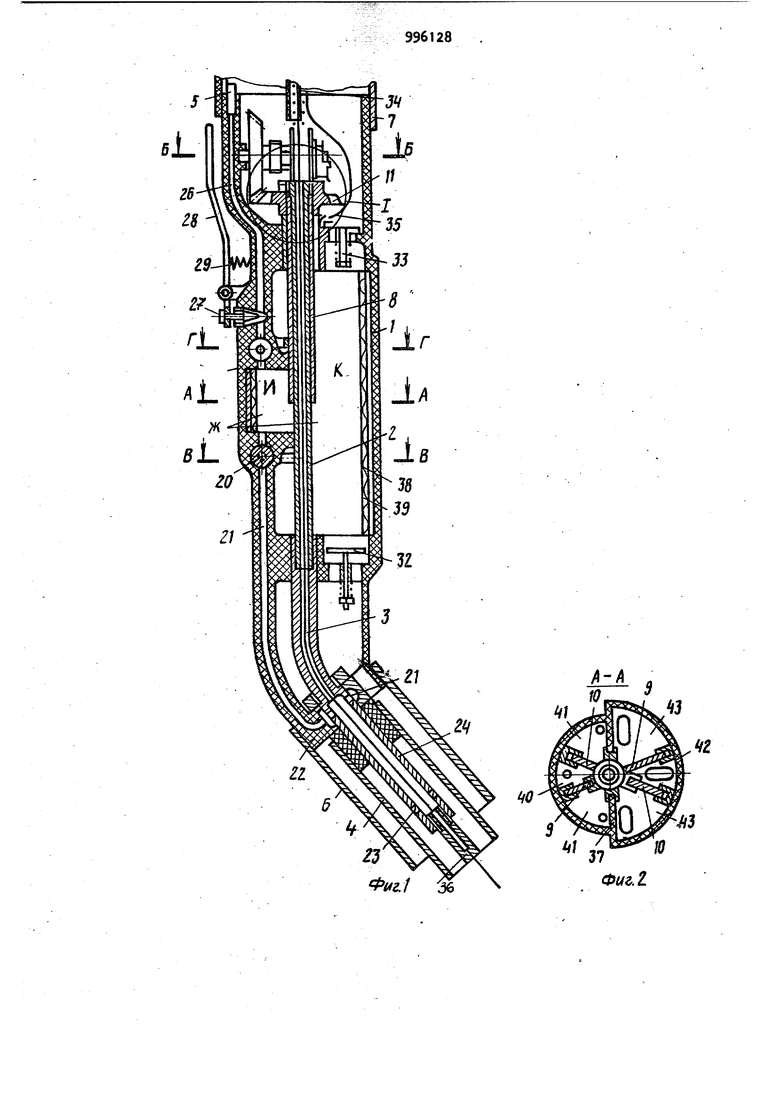

ПЬлость Ж разделена на изолирован.ные одна от другой камеру И для подачи защитного газа и камеру отсоса К, на направляющей 2 для плавящегося

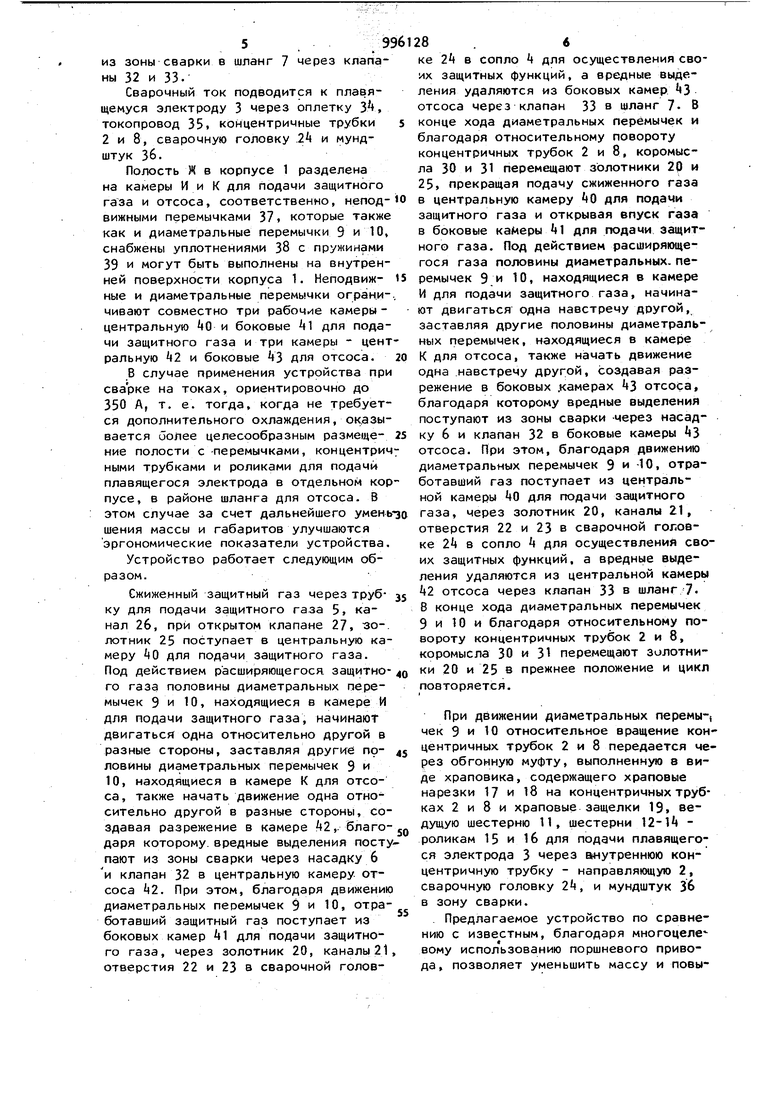

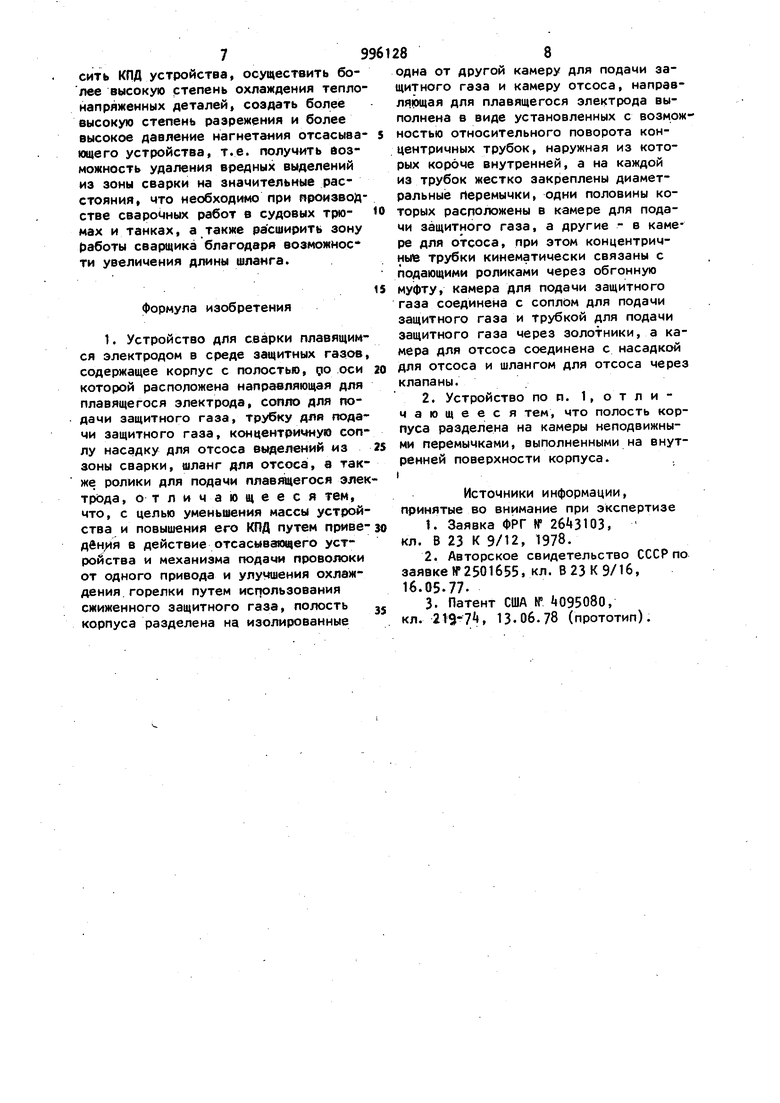

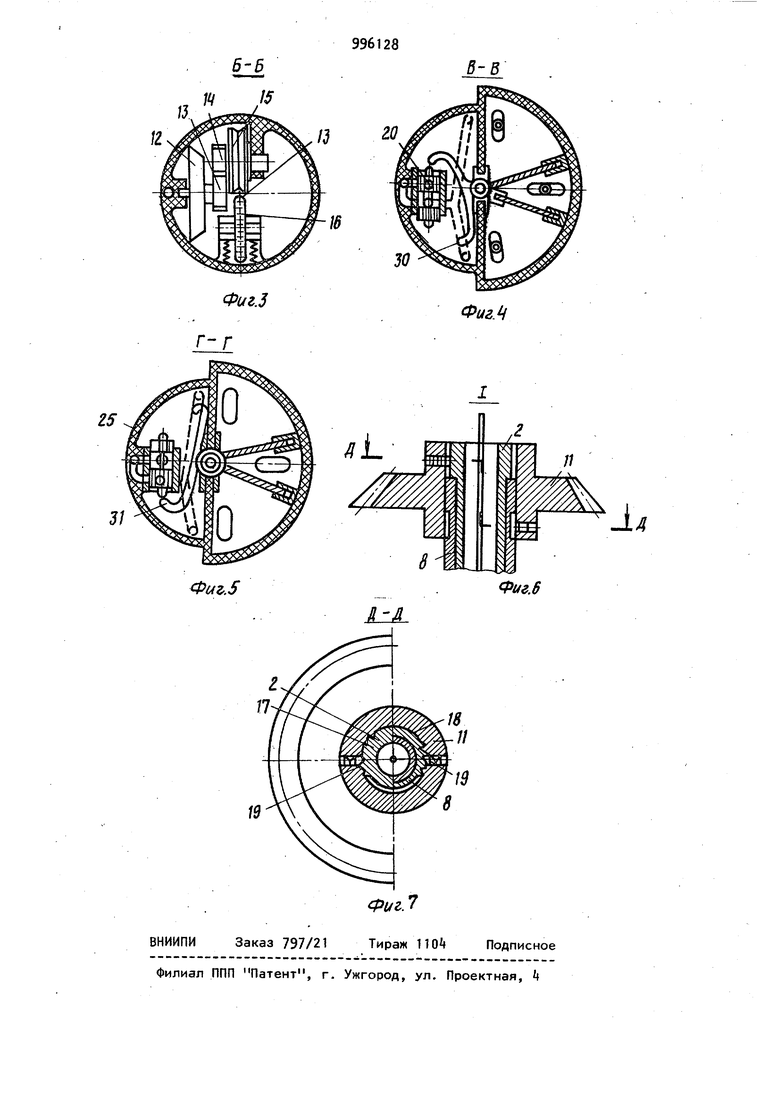

.электрода 3, установлена с возможностью относительного поворота концентричная ей трубка 8. Наружная трубка 8 короче внутренней трубки 2, а на каждой из трубок 2 и 8 жестко закреплены диаметральные перемычки 9 и 10, одни половины которых расположены в камере И для подачи защитного газа, а другие - в камере К для отсоса, при этом концентричные трубки 2 и 8 кинематически с помощью ведущей шестерни 11 и шестерен связаны с подающими роликами 15 и 16 для подачи плавящегося электрода 3 через обгонную муфту, выполненную в виде храповика, содержащего храповые нарезки 17 и 18 на концентричных трубках 2 и 8,. и храповых защелок 19, имеющихся в ведущей шестерне 11. Камера И для подачи защитного газа соединена с соплом 4 для подачи защитного газа

через золотник 20, канал 21 и отверстия 22 и 23 в сварочной головке 2, а с трубкой 5 для подачи защитного газа - через золотник 25 и канал 2б с клапаном 27, управляемым клавишей

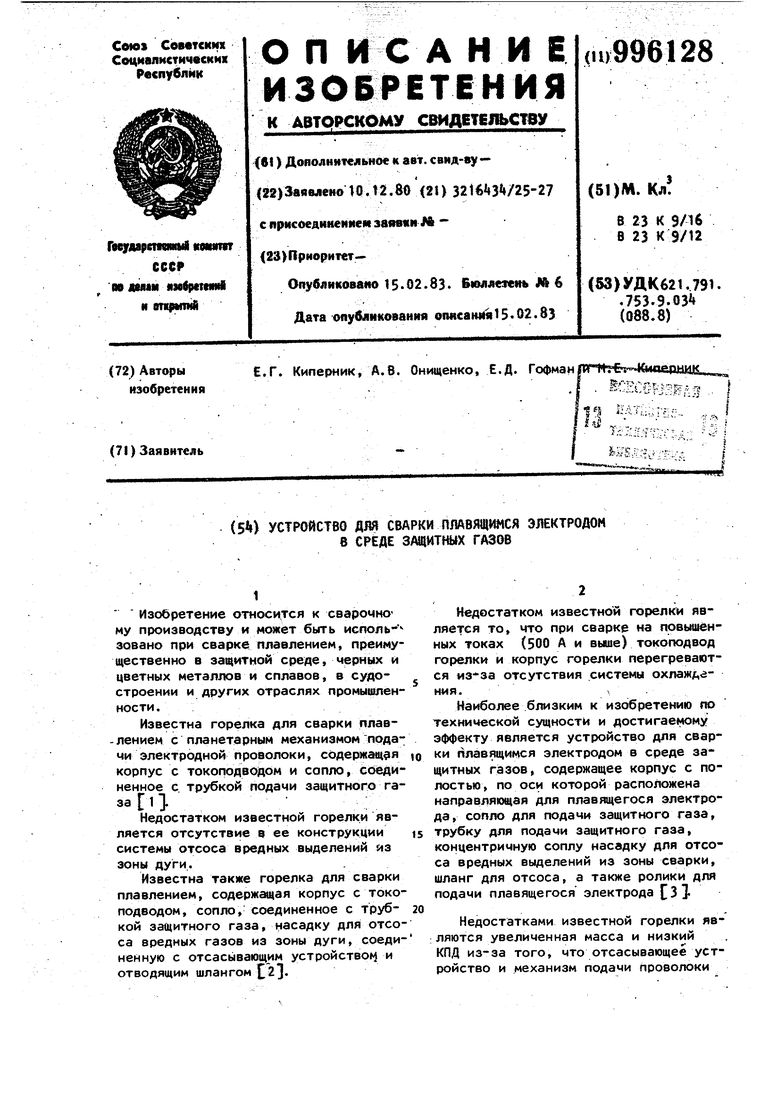

28 с пружиной 29- Золотники 20 и 25 управляются коромыслами 30 и 31- Камера К для отсоса .соединена с насадкой 6 для отвода вредных выделений На фиг. 1 схематически показано предлагаемое устройство, продольный разрез; на фиг. 2 - разрез Д-А на фиг. 1 (поперечное сечение корпуса в районе привода); на фиг. 3 - сечение Б-Б на фиг. 1 (поперечное сечение корпуса в районе размещения подающих роликов); на фиг. k - разрез В-В на фиг. 1 (поперечное сечение, корпуса в районе системы газораспределения привода); на фиг. 5 разрез Г-Г на фиг. 1; на фиг. 6 - узел I на фиг. 1 (в увеличенном масштабе); на фиг. 7 сечение Д-Д на фиг. 6. Устройство для сварки плавящимся электродом в среде защитных газов содержит корпус 1 с полостью Ж, по оси которой расположена направляющая (трубка) 2 для плавящегося электрода 3, сопло i для подачи защитного газа, трубку 5 для подачи защитного газа, концентричную соплу 4, насадку 6 для отсоса вредных выделений из зоны сварки, шланг 7 для отсоса.

5 , 9

из зоны сварки в шланг 7 через клапаны 32 и 33.

Сварочный ток подводится к плавящемуся электроду 3 через оплетку 3+, токопровод 35, концентричные трубки 2 и 8, сварочную головку .2k и мундштук Зб.

Полость Ж в корпусе 1 разделена на камеры И и К для подачи защитного газа и отсоса, соответственно, неподвижными перемычками 37 которые также как и диаметральные перемычки 9 и 10, снабжены уплотнениями 38 с пружинами 39 и могут быть выполнены на внутренней поверхности корпуса 1. Неподвижные и диаметральные перемычки ограничивают совместно три рабочие камеры центральную lO и боковые 1 для подачи защитного газа и три камеры - центральную Z и боковые 3 для отсоса.

В случае применения устройства при сварке на токах, ориентировочно до 350 А, т. е. тогда, когда не требуется дополнительного охлаждения, оказывается более целесообразным размещение полости с -перемычками, концентрич ными трубками и роликами для подачи плавящегося электрода в отдельном корпусе, в районе шланга для отсоса. В этом случае за счет дальнейшего уменьшения массы и габаритов улучшаются эргономические показатели устройства.

Устройство работает следующим образом.

Сжиженный защитный газ через трубку для подачи защитного газа 5, канал 26, при открытом клапане 27, зо-. летник 25 поступает в центральную камеру 40 для подачи защитного газа. Под действием расширяющегося защитного газа половины диаметральных перемычек 9 и 10, находящиеся в камере И для подачи защитного газа, начинают двигаться одна относительно другой в разные стороны, заставляя другие половины диаметральных перемычек 9 и 10, находящиеся в камере К для отсоса, также начать движение одна относительно другой в разные стороны, создавая разрежение в камере 2,. благодаря которому, вредные выделения поступают из зоны сварки через насадку 6 и клапан 32 в центральную камеру отсоса 2. При этом, благодаря движению диаметральных перемычек 9 и 10, отработавший защитный газ поступает из боковых камер 1 для подачи защитного газа, через золотник 20, каналы 21, отверстия 22 и 23 в сварочной голов28 . 6

ке 2А в сопло Ц для осуществления своих защитных функций, а вредные выделения удаляются из боковых камер «3 отсоса через клапан 33 в шланг 7. В конце хода диаметральных перемычек и благодаря относительному повороту концентричных трубок 2 и В, коромысла 30 и 31 перемещают золотники 20 и 25, прекращая подачу сжиженного газа в центральную камеру «О для подачи защитного газа и открывая впуск газа в боковые камеры Л1 для подачи защитного газа. Под действием расширяющегося газа половины диаметральных, перемычек 9 и 10, находящиеся в камере И для подачи защитного газа, начинают двигаться одна навстречу другой, заставляя другие половины диаметральных перемычек, находящиеся в камере К для отсоса, также начать движение одна навстречу другой, создавая разрежение в боковых .камерах отсоса, благодаря которому вредные выделения поступают из зоны сварки -через насадку 6 и клапан 32 в боковые камеры «З отсоса. При этом, благодаря движению диаметральных перемычек 9 и -10, отработавший газ поступает из центральной камеры 40 для подачи защитного газа, через золотник 20, каналы 21, отверстия 22 и 23 в сварочной головке 2k в сопло k для осуществления своих защитных функций, а вредные выделения удаляются из центральной камеры k2 отсоса через клапан 33 в шланг 7.

8конце хода диаметральных перемычек

9и 10 и благодаря относительному повороту концентричных трубок 2 и 8, коромысла 30 и 31 перемещают золотники 20 и 25 в прежнее положение и цикл повторяется.

При движении диаметральных перемычек 9 и 10 относительное вращение концентричных трубок 2 и 8 передается через обгонную муфту, выполненную в виде храповика, содержащего храповые нарезки 17 и 18 на концентричных трубках 2 и 8 и храповые защелки 19, ведущую шестерню 11, шестерни 12-И роликам 15 и 16 для подачи плавящегося электрода 3 через внутреннюю концентричную трубку - направляющую 2, сварочную головку 2k, и мундштук 36 в зону сварки.

Предлагаемое устройство по сравнению с известным, благодаря многоцеле вому использованию поршневого привода, позволяет уменьшить массу и повысить кпд устройства, осуществить более высокую степень охлаждения теплонапряженных деталей, создать более высокую степень разрежения и более высокое давление нагнетания отсасывающего устройства, т.е. получить возможность удаления вредных выделений из зоны сварки на значительные расстояния, что необходимо при производстве сварочных работ в судовых трюнах и танках, а также расширить зону (заботы сварщика благодаря возможное ти увеличения длины шланга. Формула изобретения 1. Устройство для сварки плавящимся электродом в среде защитных газов содержащее корпус с полостью, до оси которой расположена направляющая для плавящегося электрода, сопло для подачи защитного газа, трубку для подачи защитного газа, концентричную соплу насадку для отсоса выделений из зоны сварки, шланг для отсоса, а также ролики для подачи плавящегося элек трода, отличающееся тем, что, с целью уменьшения массы устройства и повышения его КПД путем приведвн я в действие отсасыванощего устройства и механизма подачи проволоки от одного привода и улучшения охлаждения . горелки путем использования сжиженного защитного газа, полость корпуса разделена на изолированные одна от другой камеру для подачи защитного газа и камеру отсоса, направляющая для плавящегося электрода выполнена в виде установленных с возможностью относительного поворота концентричных трубок, наружная из которых короче внутренней, а на каждой из трубок жестко закреплены диаметральные Перемычки, одни половины которых расположены в камере для подачи защитного газа, а другие - в камере для отсоса, при этом концентричные трубки кинематически связаны с подающими роликами через обгонную муфту, камера для подачи защитного газа соединена с соплом для подачи защитного газа и трубкой для подачи защитного газа через золотники, а камера для отсоса соединена с для отсоса и шлангом для отсоса через клапаны. 2. Устройство по п. 1, от л и чающееся тем, что полость корпуса разделена на камеры неподвижными перемычками, выполненными на внутренней поверхности корпуса. I Источники информации, принятые во внимание при экспертизе 1.Заявка ФРГ № 26 13103, кл. В 23 К 9/12, 1978. 2.Авторское свидетельство СССР по заявке1Г2501б55,кл. В23К9/16, 16.05.77. 3.Патент США К «4095080, кл. , 13.06.78 (прототип).

Фиг.2.

Авторы

Даты

1983-02-15—Публикация

1980-12-10—Подача