(54) СПОСОБ УЛАВЛИВАНИЯ ПЫЛИ ИЗ ОТХОПЯШИХ ГАЗОВ АГЛОМАШИНЬ И yCTRDHCTBO ДЛЯ ЕГО ОСУи1ЕСТВЛЕНИЯ .

1

Изобретение огносигся к металлургической пр смышлен и сюти и может быть использовано при yлaвJ ивaнии пыли из огходящих газов процесса спекания и обжига железорудных материалов.

Известны способы улавл11вания пыли из отходящих газов процесса спекания и обжига железорудных материалов. Грубая очистка отходящих газов по этим способам осуществляется в коллекторе агломе- JQ рационной машины. При прохождении над пылевыми метками коллектора газовый поток освобождается от грубозернистых частиц пыли, а затем подается на тон кую очистку TI.15

Недостаток грубой очистки заключается в том, что в связи с образованием мертвых зон в пылевых мешках, расширение, а 3Hai4HT и понижение скорости газового потока, при прохождении над Ш1ми го практически не происходит. Как следствие, в пылевых менгках осаждается только часть грубозернистой пыля, а осгавше1Яся уносится газовым потоком из коллектора.

Движение по газоотводящему тракту машины газового потока с повышенной запыленностью, что можно рассматривать как увеличение удельного его веса, приводит к дополнительным потерям мощности эксгаустера Как следствие, ук1еньшается разрежение в коллекторе, ч го тфнводит к понижению производительности агло- машины или высоты спекает «ого слоя. В этом случае повышается расход твердого Топлива в шихту, понижается механическая прочность агломерата и увелвгчнваются потери сырья.

Кроме того, повышенная запыленность поступающих на тонкую очистку газов обусловливает абразивный износ оборудования, в том числе и ротора эксгаустера, увеличение выбросов пыли в атмосферу.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ улавливания пыли из отходящих газов процесса спекания и обжига рудных и нерудных материалов, включающе1М просос газов над пылепым,и

39964824

мешками коллектора и очисгку его огКроме того, отбор газов из пылевых

грубозернистой пыли, в котором обеспе-мешков осуществляют непосредственно в

чиваегся нахождение частиц пыли передгазоотводягщий тракт в места с повышенпогружением их b воду в пароводяной ере-ным не менее чем на Ю мм вод. ст,

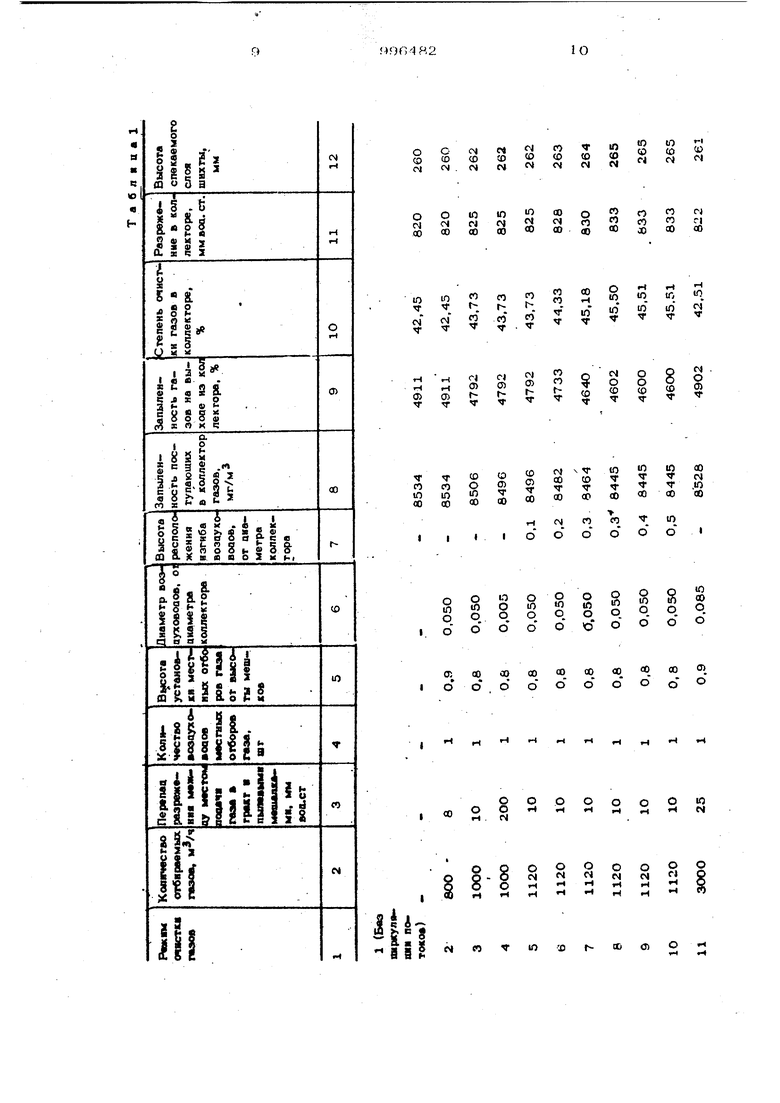

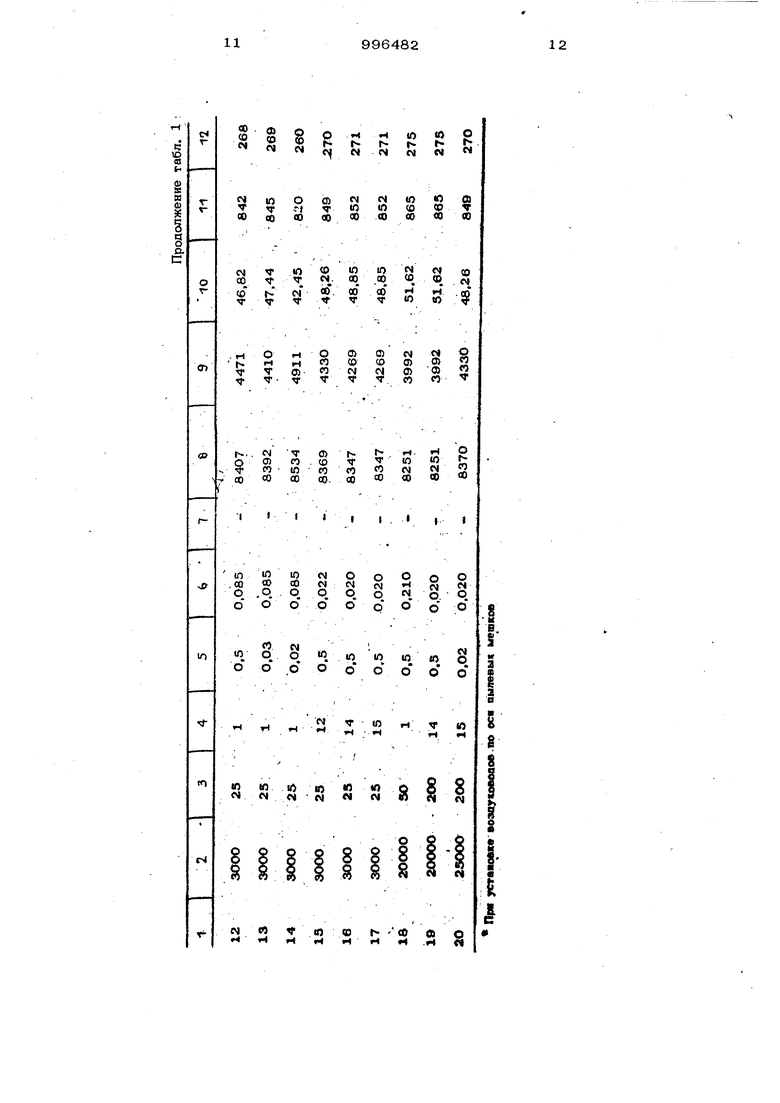

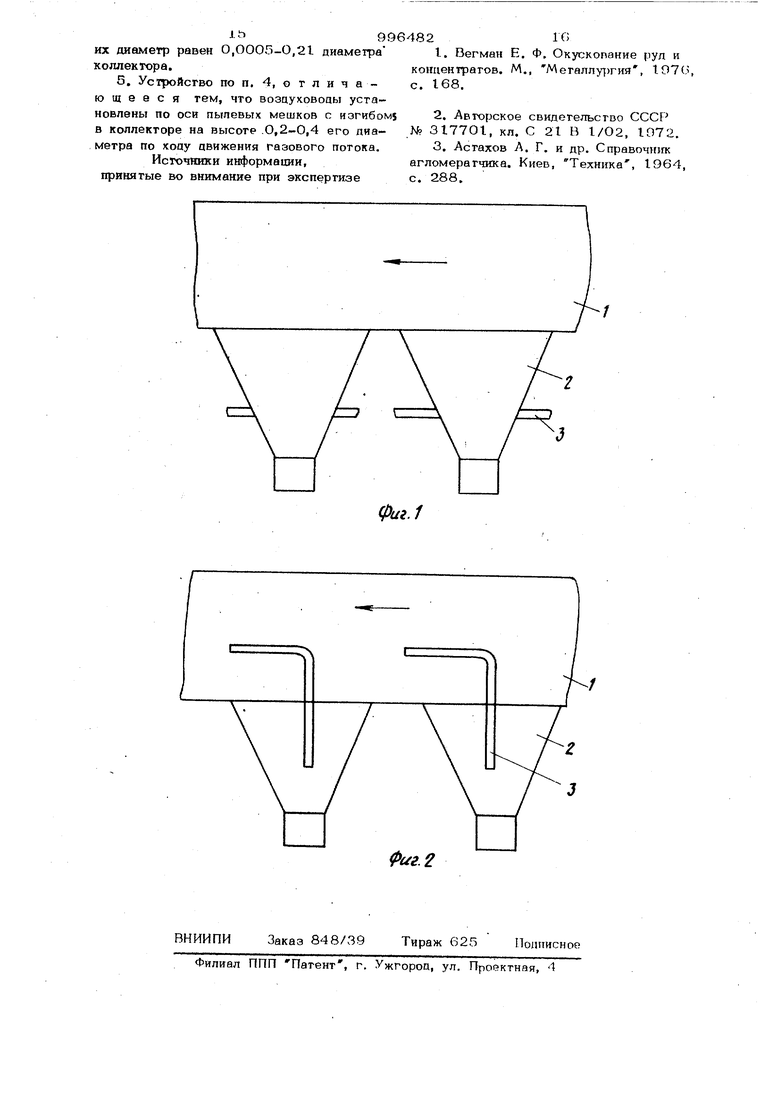

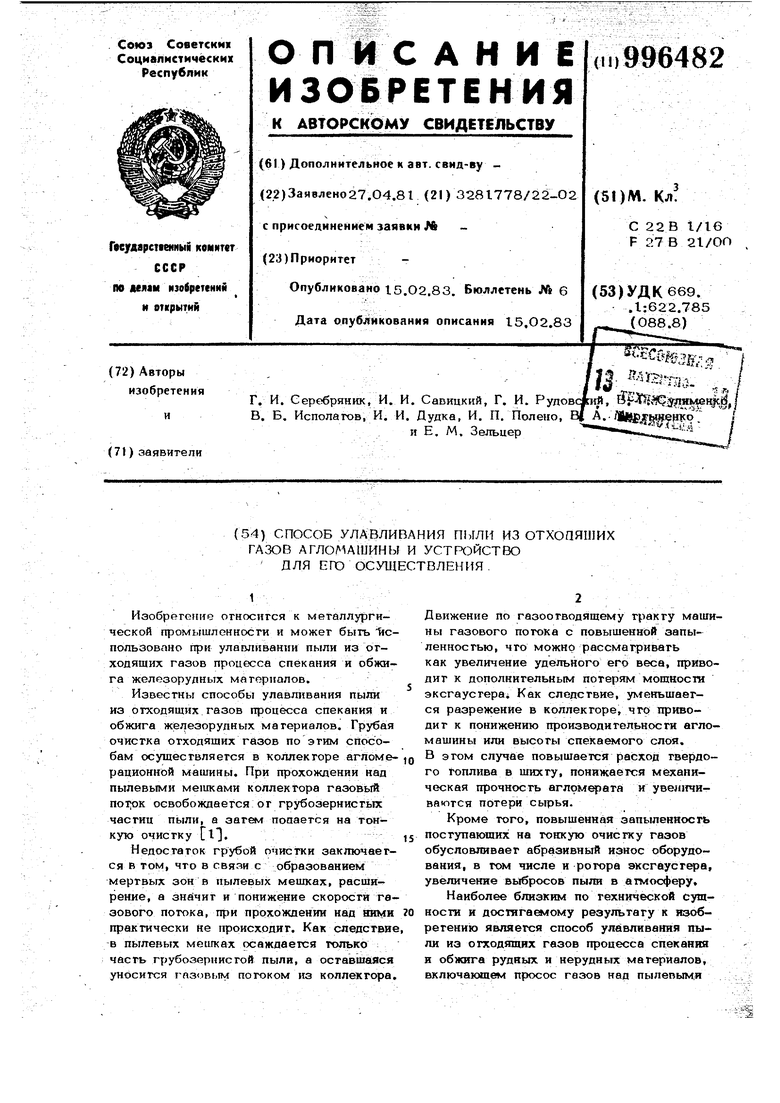

де в течение ОД- 3,О мин с последующей sразрежением, гидромеханической разгрузкой в техноло-Для возможности осуществлять отбор гический поток. Адсорбция водяньш паров на частицах пыли способствует их коагуляции и повышению степени очистки отходящих газов. В связи с этим достигается уменьшение потерь сырья в процес се спекания и обжига рудных и нерудных ма териалов С 2 3. Однако при известном способе улавливания пыли расширение газового потока при прохождении его над пылевыми мешками газоотводяшего тракта незначительно. Наличие же в пылевых мешках восходящих потоков пароводяной смеси затрудняет выпадание особо мелких частиц пыли и приводит к разделению частиц по крупности с выделением критического класса, находящегося во взвешенном состоянии. Работа агломерационных машин характеризуется в связи и с неодина-25 для ковыми условиями спекания в отдельных об-иемах шихты, периодическими изменени ми разрежения в коллекторе. Незначител ное его повышение может привести к вы носу взвешенных частиц пыли из кылевы мешков В проходящий по коллектору газовый поток. По этим причинам залыленность отходящих газов, поступающих на тонкую очистку, остается повышенной, Как следствие, ухудшаютря показатели процесса спекания шихты: повышается расход твердого топлива в шихту, понижается механическая прочность агломерата и увеличиваются потери сырья. .Известны устройства для улавливания пыли из отходящих газов,, включающие коллектор с пылевыми мешками СЗ. Недостаток этих устройств заключает ся в том, что с их помощью не представ ляется возможным осуществлять отбор газов из пылевых мешков и устрак1ить в них восходящие потоки. Целью изобретения является повышени степени очистки отходящих газов. Поставленная цель достигаетсятем, что согласно способу улавливания пыли отходящих газов в процессе спекания и обжига железорудных материалов, включающему просос газа над пылевыми меш ками коллектора и очистку его от грубозернистой пыли, осуществляют отбор газов из каждого пылевого мешка гв:зоотводящего тракта в количестве, ЮОО20000 . газов из пылевых мешков и устранения в них восходящих потоков в устройстве для улавливания из отходящих газов, включающем коллектор с пылевыми мешками, пылевые мешки выполнены с 1-14 воздуховодами местных отборов газов, расположенными на высоте 0,ОЗ-О,8 высоты мешков. Кроме того, в устройстве воздуховоды соединены с газоотводящим трактом, причем диаметр их равен О,О05-О,21 .диаметра коллектора. Воздуховоды могут быть установлены по оси пылевых мешков с изгибом в коллекторе на высоте О,2-О,4 его диаметра по ходу движения газового потока. На фиг. I представлено устройство улавливания пыли из отходящих газов, общий вид; на фиг. 2 - схема одной из возможных конструкций данного устройства. Устройство содержит (фиг, I) коллек °Р пылевые мешки 2 и воздуховоды 3 местных отборов газов. На фиг. 2 воздуховоды 3 установлены по оси пылевого мешка 2 с изгибом в коллекторе 1 по ходу движения газового потока (направление движения газового потока указано стрелкой). Сущность способа и работы устройства для его осуществления заключается в следующем. Отбор газов из пылевых мешков 2 через воздуховоды 3 местных отборов газов позволяет оптимально уменьшить мертвую зону и устранить при наличии в мешках 2 восходящие потоки. Возникаю- i щая циркуляция газов способствует осаждению в пылевых мешках 2 частиц пыли. При этом исключается нахождение пыли во взвешенном состоя ии. Изменения разрежения в коллекторе I не влияет на степень очистки отходящих газов. Понижение запыленности отходящих газов приводит к уменьшению расхода мощности эксгаустера на их движение по газоотводящему тракту. В связи с этим повыщается разрежение под колосниковой решеткой агломерационных или обжиговых машин, что позволяет увеличить высоту, например, спекаемого слоя шихты. SV 9 Отбор газов из пылевых мешков 2 можно производить с помощью специальных тягодутьевых средств. Однако особой необходимостив этом нет. Для отбора газов из пылевьлс мешков можно использ вать имеющиеся в газоотводящем тракте перепады разрежения, потока. Так, воздуховод 3 местных отборов газов можно подсоединить к коллектору между смежны МИ мешками 2, где разрежение потока в связи с его сужением больше чем в пыле вых мешках 2. Особенно: эффективным, является отбор гайов по оси мешков 2с изгибом воздуховода 3, например в коллекторе I по ходу движения газового потока (фит. 2;. При этом в связи с И31иенением направления движения отбираемых газов в пыдевых мешках 2 до 180 и установкой отбора в месте, где накопления пыли не происходит, исключают унос пыли в коллектор I. Загиб воздуховода 3 за слоями повышенной запыле ности, кроме повышения эффективности очистки предотвращения забивания возцуховода 3, способствует отбору газов с пылевых мешков 2 дополнительно и за счет эжекции. Это повышает надежность работы данного устройства. Результаты изменения запыленности поступающих в коллектор и отходящих из него газов, разрежения под колоснико вой решеткой установки и высоты спекае мого слоя шихты при удельной производительности лабораторной чаши, равной 0,95 т/ч, разрежении перед воздуходувкой 11ОО мм вод. ст. и скорости движения газов по воздуховодам 3 не менее to м/с в зависимости от режимов отбора газов из пылевидных мешков 2 приведены в табл. I. Положительный эффект от циркуляции потоков наблюдается 1фи отборе из пыле- выдных мешков 2 газов в количестве не менее 1ООО м/ч. Увеличение же этого параметра более 2ОООО создает условия для повышения выноса осаждаемо в мешках пыли. Обеспечить отбор газов из пылевых мешков 2 без вспомогательных тягодутьевых средств в количестве более 1ООО возможно при подаче их в места газоотводящего тракта с повыщенным не менее чем на Ю мм вод. ст. раз режением. Для осуществления данного способа устройство для улавливания пыли из огходяших газов должно содержать воздуховоды 3 местных отборов газов. Уменьщение диаметра воздуховодов 3 возможно 82« за счег увеличения их копичёсгва. Эго обеспечивает более целенаправленный огбор газов по -объему пылевых мешков 2. Установка более четырнадцати таких воздуховодов не оправдана, так как-не позволяет повысить эффективность работы, устройства, а только загромождает его. Для предотвращения выноса осажденной пыли отбор газов необходимо производить на высоте не менее 0,ОЗ высоты пылевых мешков 2. Уменьшение мертвой зоны и создание нисходящей циркуляшга потока в пылевых мешках 2 происходит при отборе газов на высоте не более OjB высоты меижа. Выбор диаметра воздуховодов 3, в основном, производится из условия обеспечения отбора газов из пылевых мешков 2 в количестве 1ООО-2ОООО при гЕмеющихся перепадах разрежения. Кроме того, при этом необходимо выполнять дополни тельное условие: скорость движе„„j, отбираемых газов в воздуховодах 3 должна быть меньшей Ю м/с. При этом исключается осаждение пыли в возпуховоцах 3 и обеспечивается надежная работа устройства По газоотводящему тракту типовых агломерационных машин перепад разрежения составляет около 2ОО мм вод. ст. При таком перепаде отбор газов в количестве 1ООО м /ч возможен по воздуховодам 3 с диаметром не менее О,О05 диаметра коллектора. Отбор газов в количестве 20ООО м /ч возможен при перепаде разрежения не менее 50 мм вод. ст. Этому соответствует максимальный диаметр воздуховодов 3, равный 0,21 диаметра коллектора I. При увеличении перепада, разрежения по 200 мм вод. ст. и числа воздуховодов 3 до четырнадцати отбор максимального количества газов обеспечивается при их диаметре, равном О,О2 диаметра коллектора I. Унос частиц пыли осаждаемых на стенах исключается при усгановке вЬздуховоов 3 по оси пылевых мешков 2. Отбор азов из пылевых мешков 2 Дополнительо улучшается при установке воздуховодов 3с изгибом,например,в коллекторе 1 по хоау авижения газового потока. Пляпреаотвращения смешивания отбираемых газов соелояm потока, ямекншпс повышенную запыенность, изгиб воздуховодов 3 необходио вьшолнять на вьюоге не менее 0,2 иаметра коллектора I. Увеличение данного диаметра более 0,4 не приводит дополнительному повышению степени

очистки опсодящюс газов. Кроме того, выполнение воздуховодов 3 с изгибом по ходу движения газового потока преаотвршцаег их забивание осаждаемой пылью, что является необходимым для обеспечения надежной работы данного устройства.

Пример. Проведены лабораторны испытания предлагаемого способа улавливания пыли из отходящих газов и устройства для его осуществления.

Спекание промышленной шихты ЮГОКа в лабораторной чаще производят без и с отбором газов из пылевых мешков модели, согласно указанных в табл. I режимов. При проведении опытов определяют потери сырья, расход твердого топлива в шихту и содержание мелочи менее 5,0 мм в барабанной пробе агломерата.

Результаты опытов приведены в табл. 2.

13

Расхоц тверного топлива в шихту, кг/т агломерата

72,03 72,03 71,89

71,73 71,26 70,98

71,34

14

996482 Таблииа2

Соцержание мелочи менее 5,0 мм в барабанной пробе агломерата, %

2,19 2,19 2.17 2,15

2,08 2,04

2,10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации гранулометрического состава агломерата | 1983 |

|

SU1148884A1 |

| Агломерационная машина | 1989 |

|

SU1670318A1 |

| СПОСОБ УЛАВЛИВАНИЯ ПЫЛИ ИЗ ОТХОДЯЩИХ ГАЗОВ | 1971 |

|

SU317701A1 |

| Способ усреднения агломерационной шихты | 1980 |

|

SU943307A1 |

| Агломерационная конвейерная машина | 1989 |

|

SU1675641A1 |

| Способ получения извести | 1980 |

|

SU947114A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| Газоотводящий тракт агломерационной машины | 1987 |

|

SU1448187A1 |

| Газоотводящий тракт агломерационной машины | 1984 |

|

SU1281855A1 |

| Способ получения извести | 1981 |

|

SU963965A1 |

Из табл. I и 2 следует, что для повышения степени очистки отходящих газов и снижения расхода твердого топлива в шихту,содержания мелочи менее 5,0 ммт в агломерате и потерь сырья необходимо осуществлять отбор газов из каждого пылевого мешка газоотводящего тракта в количестве 1ООО-2ОООО м 3/ч. Кроме того, отбор газов из пылевых мешков целесообразно осушествлять в местах с повышенным не менее чем на 10 мм вод.ст разрежением. Устройство для улавливания пыли из отходящих газов по данному способу необходимо выполнять с 1-14 воздуховодами местных отборов гэза, располож:енными на высоте 0,03-0,8 высоты пылевых мешков. Воздуховоды устройства необходимо соединять с газоотводяшим трактом, причем диаметр их должен быть равный О,ОО5-О,21 диаметра коллектора. Кроме того, в устройстве воздуховоды Целесообразно устанавливать по оси пылевых мешков с изгибом в коллекторе на высоте О,2-О,4 его диаметра по хо:ду движения газового потока. Предлагаемый способ улавливания пыли из отходящих газов и устройство для его осуществления по сравнению с известными обеспечивают повышение степени очистки отходящих газов на 1,28-9,17%; снижение расхода твердого топлива в шихту на О,14-1,О5 кг/т агломерата; снижение содержания мелочи менее 5,0 мм в агломерате на О,О4-О,ЗО%; снижение потерь сьфья на 0,02-0,15%, Формула изобретения 1.Способ улавливания пыли из отходящих газов агломашины в процессе спекания и обжига железорудных материалов, включающий просос газов над пылевыми мешками коллектора и очистку его от грубозернистой пыли, отличающий с я т&л, что, с целью повышения степени очистки отходящих газов, осуществляют отбор газов из каждого пылевого мешка газоотводящего тракта в количестве 10ОО 2ОООО м- /ч. 2.Способ по п. I, отличающий с я тем, что отбор газов иэ пылевых мешков осуществляют непосредственно в газоотводящий тракт в места с повышенным не менее чем на Ю мм вод. ст. разрежением, 3.Устройство для улавливания пыли из отходтцих газов, включающее коллектор с пылевыми мешками, отличающееся тем, что пылевые мешки вьшолвены с 1-14 воздуховодами местных отборов газов, расположенными на высоте 0,ОЗ-О,8 высоты мешков. 4.Устройство по п. 3, о т л и ч а ю щ е е с я тем, что воздуховоды соеди вены с газоотводящим трактом, причем

их диаметр равен 0,ОО05-О,21 диамегра коллектора.

Источтши информации, принятые во внимание при экспертизе

фиг.1

Авторы

Даты

1983-02-15—Публикация

1981-04-27—Подача