Изобретение относите к оборудоваиию прокатных цехов заводов черной металлургии и предназначено для использования на слябингах.

Известны горизонтальные валки слйбингов с гладкой бочкой II.

При прокатке слитков в таких валках получают слябы с плоскими широкими гранями. Однако при нагреве в методических .печах перед последующей прокаткой на листовом стамё на/ слябах появляются охлажденные от срприкоснрвеиия с подовыми, трубами участки, так называемые глиссажные метки, свидетельствующие о йеравномерности нагрева слябов по сечению и длине,

При плоской же соприкасающихся с трубами широких граней слябов протяженность охлажденных участков будет наибольшей при заданной ширине слябов, а неравномерность нагрева- наиболее выраженной, с чем и связан основной недостаток известных валков.

Известен также горизонтальный 5валок слябинга, содержащий бочку с двумя ручьями, полукруглого профиля с равноудаленными от середины вертикальг ной оси валка на расстояние 25-45% длины бочки и с глубиной, составляющей от диаметра бочки 2.

Однако в известнее прокатном валке ручьи вьтолнены кольцевьми, что. позволяет получать слябы с двумя . сплошными продольными полукругльми выступами на широкой грани, что уменьшает протяженность соприкосновения . слябов с подовьани трубаляи методической печи и тем самым ослабляет процесс образования глиссажных метокМ

10

Благодаря своей выступы подвергаются всестороннему обогреву, а также имеют увеличенную в 1,5 раза плсэдадь поверхности по сравнению с плоскими участками такой же, что и

15 основание выступов ширины.

Поэтоляу. участки выступов, расположенные в пр 1ежутка:$ печи между ТРУ бами, нагреваются до такой степени, что полностью превращаются в окалину

20 и оплавляются. Оплавляясь, они оголяют поверхность ме.талла, что еще более процесс окалинообразова НИН.

в итоге увеличивается расход ме25талла на угар, чем и обусловлен основной недйстаток известного валка

Цель изобретения состоит в уменьшении расхода металла на угар при

30 нагреве слябов в методической печи.

Поставленная цель достигается тем, что ручьи вьтолнены с центральньми углами охвата бочки валка, равными 180, и углом между биссектрисами углов охвата, равным 180.

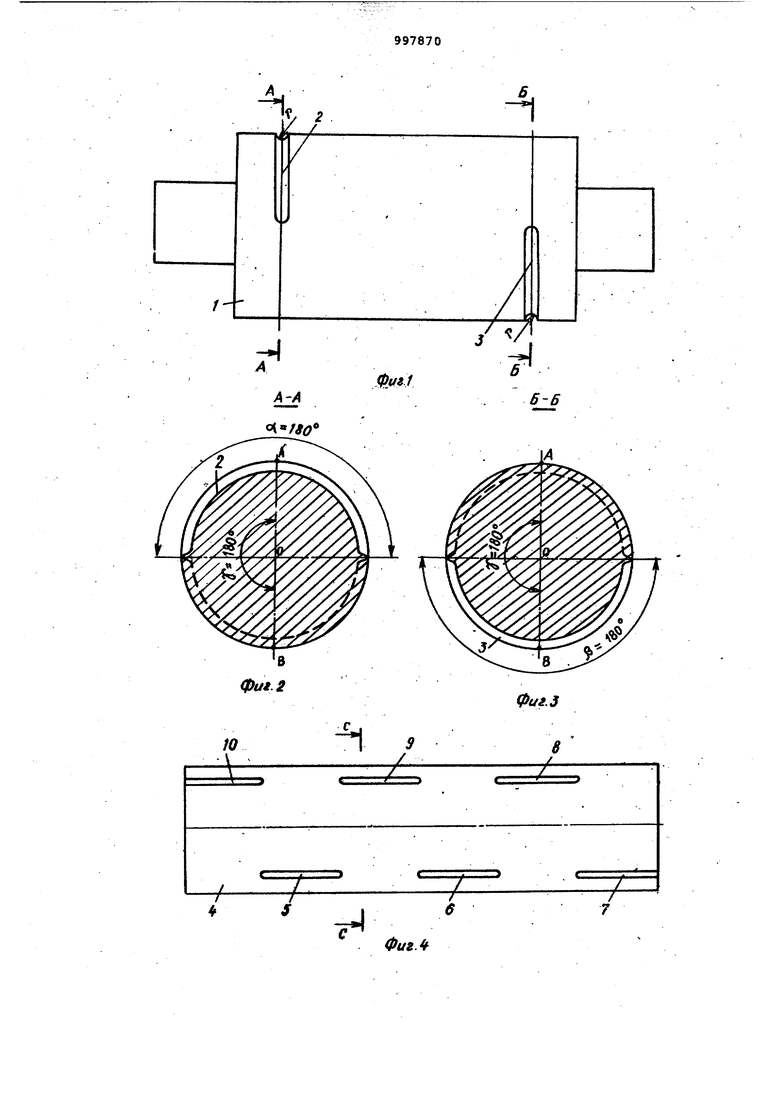

При этом выступы на широкой грани слябов располагаются в шахматном по рядке.

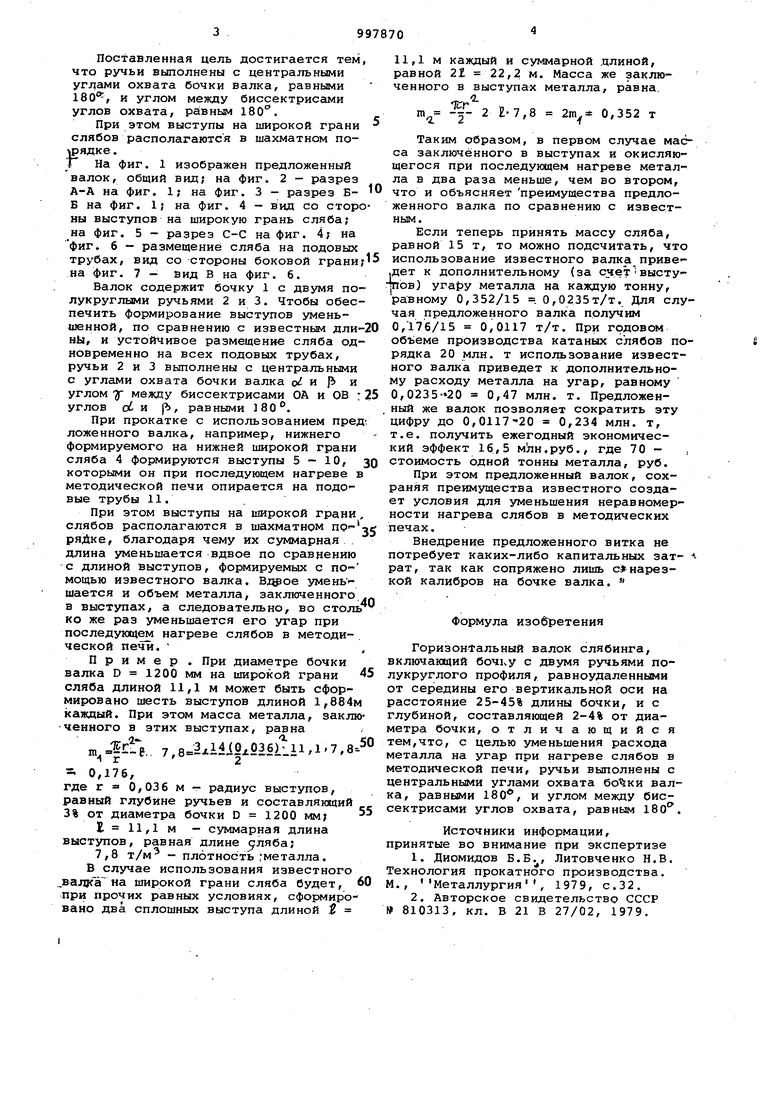

{ На фиг. 1 изображен предложенный валок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез ББ на фиг. 1; на фиг. 4 - вид со стороны выступов на широкую грань сляба; на фиг. 5 - разрез С-С на фиг. 4; на фиг. б - размещение сляба на подовых трубах, вид со стороны боковой грани; на фиг. 7 - вид В на фиг. 6.

Балок содержит бочку 1 с двумя полукруглыми ручьями 2 и 3. Чтобы обеспечить формирование выступов уменьшенной, по сравнению с известньм дли-20 нЫ, и устойчивое размещение сляба одновременно на всех подовых трубах, ручьи 2 и 3 выполнены с центральными с углами охвата бочки валка о и р и углом Tf между биссектрисами ОА и ОВ : 25 углов of и р, равными ЗВО.

При прокатке с использованием пред; ложенного валка, например, нижнего формируемого на нижней широкой грани сляба 4 формируются выступы 5-10, ЗО которьми он при последующем нагреве в методической печи опирается на подовые трубы 11.

При этом выступы на широкой грани, слябов располагаются в шахматном ряДке, благодаря чему их суммарная длина уменьшается вдвое по сравнению с длиной выступов, формируемых с помощью известного валка. Вдрое уменьшается и объем металла, заключенного в выступах, а следовательно, во столь ко же раз уменьшается его угар при последующем нагреве слябов в методической печи.

Пример . При диаметре бочки валка D 1200 мм на широкой грани 45 сляба длиной 11,1 м может быть сформировано шесть выступов длиной 1,884м каждый. При этом масса металла, заключенного в этих выступах, равна

n.,. 7,8 ЗхШ|лОЗб)111,1.7,

. 0,176,

где г 0,036 м - радиус выступов, равный глубине ручьев и составляющий 3% от диаметра бочки D 1200 мм;

Е 11,1 м - суммарная длина выступов, равная длине ляба;

7,8 т/м - плотность металла. В случае использования известного вапквГ a широкой грани сляба будет, 60 при прочих равных условиях/ сформировано два сплошных выступа длиной t

11,1 м каждый и суммарной длиной, равной 21 22,2 м. Масса же заключенного в выступах металла, равна.

Кг

j -5- 2 Е-7,8 2т 0,352 т

ш

Таким образом, в первом случае масса заключённого в выступах и окисляющегося при последующем нагреве металла в два раза меньше, чем во втором, что и объясняет преимущества предложенного валка по сравнению с известным.

Если теперь принять массу сляба, равной 15 т, то можно подсчитать, что использование известного валка приведет к дополнительному (за счет выступпов) угару металла на каждую тонну, равному 0,352/15 0,0235т/т.. Для случая предложенного валка получим О,176/15 0,0117 т/т. При годовом объеме производства катаных слябов порядка 20 млн. т использование известного валка приведет к дополнительному расходу металла на угар, равному 0,0235«20 0,47 млн. т. Предложенный же валок позволяет сократить эту цифру до 0,0117-20 0,234 млн. т, т.е. получить ежегодный экономический эффект 16,5 .руб., где 70 стоимость одной тонны металла, руб.

При этом предложенный валок, сохраняя преимущества известного создает условия для уменьшения неравномерности нагрева слябов в методических печах.

Внедрение предложенного витка не потребует каких-либо капитальных затрат, так как сопряжено лишь с нарезкой калибров на бочке валка. «

Формула изобретения

Горизонтальный валок слябинга, включающий боч1чУ с двумя ручьями полукруглого профиля, равноудаленными от середины его вертикальной оси на расстояние 25-45% длины бочки, и с глубиной, составляющей 2-4% от диаметра бочки, отличающийся тем,что, с целью уменьшения расхода металла на угар при нагреве слябов в методической печи, ручьи выполнены с центральными углами охвата валка, равными 180, и углом между биссектрисами углов охвата, равным 180

Источники информации, принятые во внимание при экспертизе

1.Диомидов Б.В., Литовченко Н.В. Технология прокатного производства. М., Металлургия, 1979, с.32.

2.Авторское свидетельство СССР 810313, кл. В 21 В 27/02, 1979,

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок | 1984 |

|

SU1768340A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2209125C1 |

| Способ производства слябов из слитков | 1988 |

|

SU1629116A1 |

| Способ прокатки слябов на слябинге | 1986 |

|

SU1519797A1 |

| Способ производства листового металла | 1986 |

|

SU1424879A1 |

| Устройство для редуцированияСлябОВ | 1979 |

|

SU822934A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

10

+

И

Фиг.З

8

А

6

ФигЛ

фиг 6

Фиг.1

Авторы

Даты

1983-02-23—Публикация

1981-12-23—Подача