Изобретение относится к горячей прокатке труб, а точнее к устройствам управления нажимными механ змами клети трубопрокатного стана, осуществляющего горячую продольную прокатку труб на оправке и может быть использовано в управлении утонением концозв :черновых труб,прокатываемых в непре-рывных и, так называемых, iавтомат Ч станах с последующим редуцированием в редукционных станах.

Известно устройс тво, обеспечиванддее криволинейный график изменения толщины стенки на концах труб, в которых изменение раствора валков при утонении концов труб производится с переменной скоростью, например, по синусоидальному закону, благодаря применению эксцентриковых элементов кинематики (ГажиМных МеханизмовCll..

Устройство и его электромеханическйй привод яъляют;ся конструктивно сложными и требуют довольно сложных схем управления.

Наиболее .близким по технической сущности к изобретению является устройство, в котором труба прокатывается на оправке.в валках прокатной клети, оснащенной гидравлическим нажимным механизмом. Последний снаб-.

жен устройством упрсшления. В свою очередь устройство управления включает в себя дроссельный распределитель жидкости - золотник, свя5|анный механическими Связями, с дискретным приводом и с порШнём нажимного механизма. Св.язь выполняет функции отрицательной обратной связи по положению нажимного механизма, так что

10 золотник является следящим элементом гидравлического позиционного нажимного механизма.

. Привод золотника состоит из дискретного (шагового) электродвигателя

15 со своим блоком управления и .винтового редуктора, преобразующего вращательное движение ротора шагового двигателя в поступательное перемещение штока золотника, управляющие вхо20ды (Вперед, +) и (Назад, -) привода через ключевые элементы и преобразователи ангшогового сигнала в частоту; импульсов подключены аналоговые задатчики скорости нажим25ного механизма соответственно для утонения заднего и переднего концов трубы. Управляющие входы ключевых элементов подключены к соответствующим .выходгич реверсивного релейного

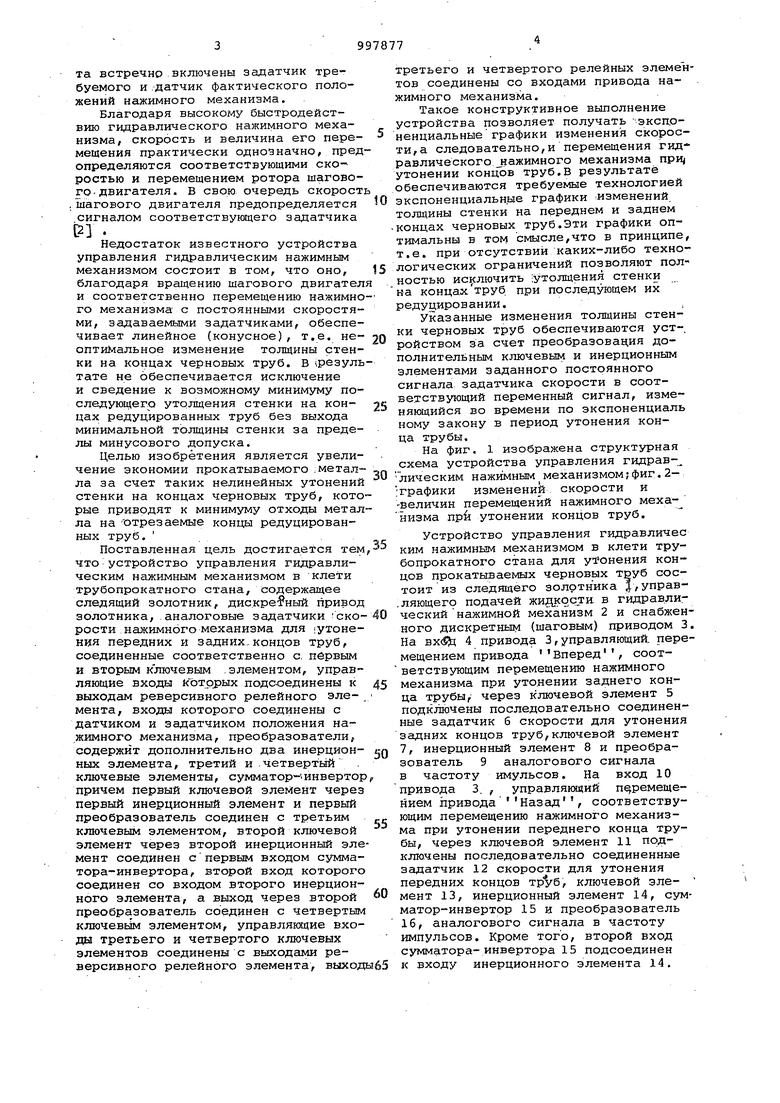

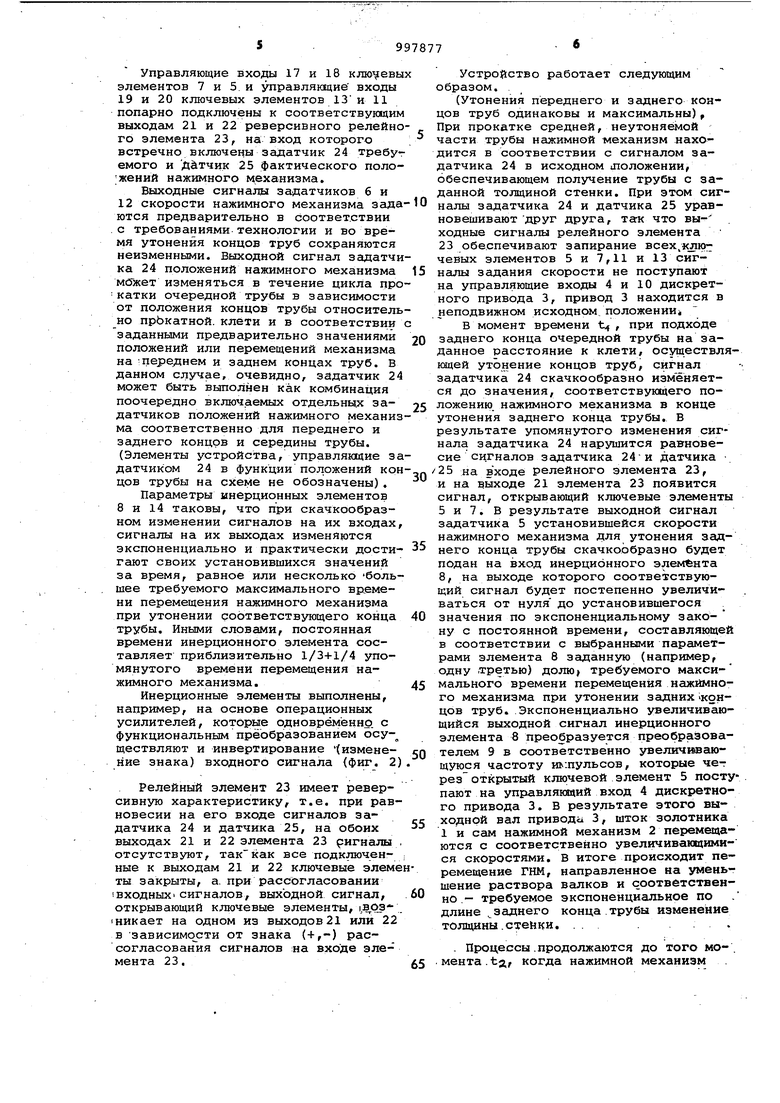

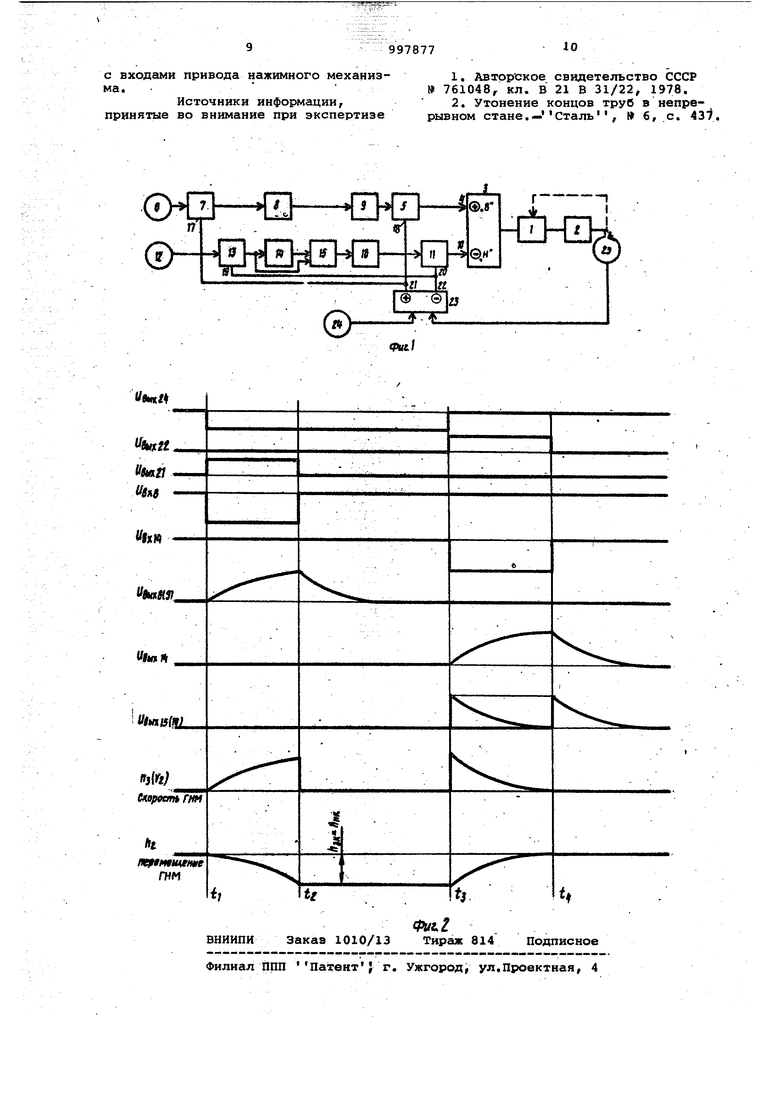

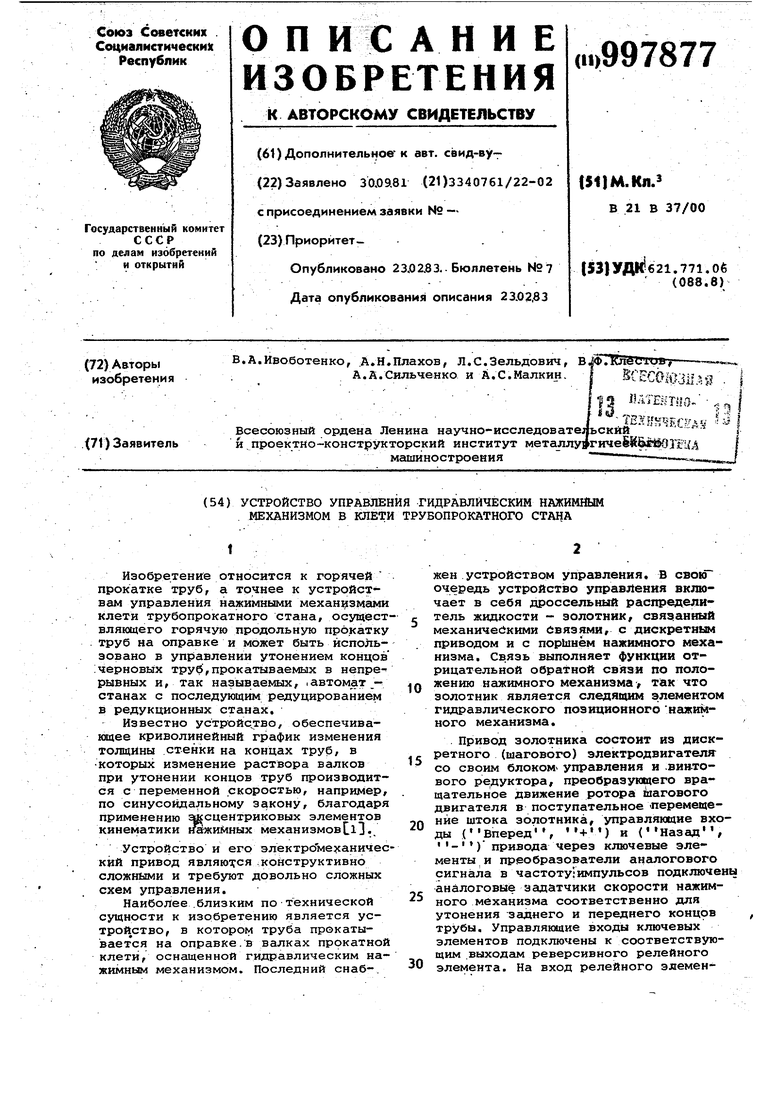

30 элемента. На вход релейного элемента встречно включены задатчик требуемого и .датчик фактического положений нажимного механизма. Благодаря высокому быстродействию гидравлического нажимного механизма, скорость и величина его пере мещения практически однозначно, пред определяются соответствующими скоростью и перемещением ротора шагового- двигателя. В свою очередь скорост .шагового двигателя предопределяется сигналом соответствуннцего задатчика Недостаток известного устройства управления гидравлическим нажимным механизмом состоит в том, что оно, благодаря вращению шагового двигател и соответственно перемещению нажимно го механизма с постоянными скоростями, задаваемыми задатчиками, обеспечивает линейное (конусное), т.е. неоптимальное изменение толщины стенки на концах черновых труб. В Фезуль тате не обеспечивается исключение и сведение к возможному минимуму последующего утолцения стенки на концах редуцированных труб без выхода минимальной толщины стенки за пределы минусового допуска. Целью изобретения является увеличение экономии прокатываемого:метал ла за счет таких нелинейных утонений стенки на концах черновых труб, кото рые приводят к минимуму отходы метал ла на отрезаемые концы редуцированных труб. , , Поставленная цель достигается тем чтоустройство управления гидравлическим нажимным механизмом в клети трубопрокатного стана, содержащее следящий золотник, дискретный привод золотника, аналоговые задатчики -ско рости нажимного механизма для (утонения передних и задних..концов труб, соединенные соответственно с. первым и вторым ключевым .элементом, управляющие входы кЬтррых подсоединены к выходам реверсивного релейного элемента, входы которого соединены с датчиком и задатчиком положения нажимного механизма, преобразователи, содержит дополнительно два инерционных элемента, третий и .четвертьгй . ключевые элементы, сумматор-.инвертор причем первый ключевой элемент через первый инерционный элемент и первый преобразователь соединен с третьим ключевым элементом, второй ключевой элемент через второй инерционный эле мент соединен спервым входом сумматора-инвертора, второй вход которого соединен со входом второго инерционного элемента, а выход через второй преобразователь соединен с четвертым ключевЕйл элементом, управлянвдие входы третьего и четвертого ключевых элементов соединены с выходами реверсивного релейного элемента, выход третьего и четвертого релейных элементов соединены со входами привода нажимного механизма. Такое конструктивное выполнение устройства позволяет получать экспоненциальные графики изменения скорости, а следовательно,и перемещения гидравлического нажимного механизма при утонении концов труб.В результате обеспечиваются требуемые технологией экспоненциальные графики изменений, толщины стенки на переднем и заднем концах черновых труб.Эти графики оптимальны в том смысле,что в принципе, т.е. при отсутствий каких-либо технологических ограничений позволяют полностью исключить ;утолщения стенки на концахтруб, при последующем их редуцировании., Указанные изменения толщины стенки черновых труб обеспечиваются уст-, ройством за счет преобразования дополнительным ключевым и инерционным элементами заданного постоянного сигнала задатчика скорости в соответствующий переменный сигнал, изменяющийся во времени по экспоненциаль ному закону в период утонения конца трубы. На фиг. 1 изображена структурная схема устройства управления гидрав-, лическим нажимным механизмом;фиг. 2графики изменений скорости и -величин перемещений нажимного механизма при утонении концов труб. Устройство управления гидравличес КИМ нажимным механизмом в клети трубопрокатного стана для утонения концов прокатываемых черновых труб состоит из следящего золотника /управ.ляющего подачей жидаости в гидравлический нажимной механизм 2 и снабженного дискретным (шаговым) приводом 3. На вх 4 привода 3, управляющий, перемещением привода Вперед, соответствующим перемещению нажимного механизма при утонении заднего конца трубы, через ключевой элемент 5 подключены последовательно соединенные задатчик 6 скорости для утонения задних концов труб,ключевой элемент 7, инерционный элемент 8 и преобразователь 9 аналогового сигнала в частоту имульсов. На вход 10 привода 3. , управляющий п ремещейием привода Назад, соответствующим перемещению нажимного механизма при утонении переднего конца трубы, через ключевой элемент 11 подключены последовательно соединенные задатчик 12 скорости для утонения передних концов , ключевой элемент 13, инерционный элемент 14, сумматор-инвертор 15 и преобразователь 16, аналогового сигнала в частоту импульсов. Кроме того, второй вход сумматора-инвертора 15 подсоединен к входу инерционного элемента 14, Управляющие входы 17 и 18 ключевы элементов 7 и 5. и управляющие входы 19 и 20 ключевых элементов 13 и 11 попарно подключены к соответствующим выходам 21 и 22 реверсивного релейно го элемента 23, на вход которого встречно включены задатчик 24 требу емого и датчик 25 фактического положений нажимного механизма. Выходные сигналы задатчиков 6 и 12 скорости нажимного механизма зада ются предварительно в соответствии .с требованиями.технологии и во время утонения концов труб сохраняются неизменными. Выходной сигнал задатчи ка 24 положений нажимного механизма мбжет изменяться в течение цикла про катки очередной трубы в зависимости от положения концов трубы относитель но прЬкатной. клети и в соответствии заданньши предварительно значениями положений или перемещений механизма на переднем и заднем концах труб. В данном случае, очевидно, задатчик 24 может быть выполнен как комбинация поочередно включаемых отдельных задатчиков положений нажимного механиз ма соответственно для переднего и заднего концов и середины трубы. (Элементы устройства, управлямдие за датчиком 24 в функции положений кон цов трубы на схеме не обозначены). Параметры инерционных элементов 8 и 14 таковы, что при скачкообразном изменении сигналов на их входах сигналы на их выходах изменяются экспоненциально и практически достиГс1ЮТ своих установившихся значений за время, равное или несколько -большее требуемого максимального времени перемещения нажимного механизма при утонении соответствующего конца трубы. Иными словами, постоянная времени инерционного элемента составляет приблизительно 1/3+1/4 упомянутого времени перемещения нажимного механизма. Инерционные элементы выполнены, например, на основе операционных усилителей, которые одновременно, с функциональным преобразованием осуществляют и инвертирование изменение знака) входного сигнала (фиг. 2 Релейный элемент 23 имеет реверсивную характеристику, т.е. при равновесии на его входе сигналов задатчик а 24 и датчика 25, на обоих выходах 21 и 22 элемента 23 отсутствуют, все подключенные к выходам 21 и 22 ключевые элеме ты закрыты, а. при рассогласовании iВХОДНЫХсигналов, вьаходной сигнал, открывающий ключевые элементы, |Др.з«никает на одном из выходов 21 или 22 в зависимости от знака (+,-) рассогласования сигналов :на входе элемента 23. Устройство работает следующим образом. (Утонения переднего и заднего концов труб одинаковы и максимальны), При прокатке средней, неутоняемой части трубы нажимной механизм находится в соответствии с сигналом задатчика 24 в исходном шоложении, обеспечивающем получение трубы с заданной толщиной стенки. При этом сигналы задатчика 24 и датчика 25 уравновешивают друг друга, так что выходные сигналы релейного элемента 23 обеспечивают запирание всех/клю: чевых элементов 5 и 7,11 и 13 сигналы задания скорости не поступают на управляющие входы 4 и 10 дискретного привода 3, привод 3 находится в неподвижном исходном/положении В момент времени t4 г при подходе заднего конца очередной трубы на заданное расстояние к клети, осуществляющей утонение концов труб, сигнал задатчика 24 скачкообразно изменяется до значения, соответствующего положению нажимного механизма в конце утонения заднего конца трубы. В результате упомянутого изменения сигнала Зсщатчика 24 нарушится равновесие сигналов задатчика 24и датчика 25 на входе релейного элемента 23, и на выходе 21 элемента 23 появится сигнал, открывающий ключевые элементы 5 и 7. В результате выходной сигнал задатчика 5 установившейся скорости нажимного механизма для утонения заднего конца трубы скачкообразно будет подан на вход инерционного элемента 8, на выходе которого соответствующий сигнал будет постепенно увеличиваться от нуля до установившегося значения по экспоненциальному закону с постоянной времени, составляющей в соответствии с выбранными параметрами элемента 8 заданную (например, одну .третью) ДОЛЮ) требуемого максимального времени перемещения нажимного механизма при утонении задних IKOHцов труб..Экспоненциально увеличивающийся выходной сигнал инерционного элемента 8 преобразуется преобразователем 9 в соответственно увеличивающуюся частоту импульсов, которые че-г рез открытый ключевой элемент 5 поступают на управляющий вход 4 дискретного привода 3. В результате этого выходной вал привода 3, шток золотника 1 и сам нажимной механизм 2 перемещаются с соответственно увеличивающимися скоростями. В итоге происходит перемещение ГНМ, направленное на уменьшение раствора валков и соответственно - требуемое экспоненциальное по длине заднего конца трубы изменение толщины.стейки. .. . ... . Процессы .продолжаются до того мо-. . мента . когда нажимной механизм

достигнет положения, заданного задат.чиком 24. При этом сигнал датчика 25 уравновешивает сигнал эадатчика 24 и выходной сигнал релейного элемента

23закрывает ключевые элементы 5 и 7 При этом сигнал на входе 4 привода 3 скачкообразно уменьшается до нуля,

так что привод 3 и соответственно нажимной меха.низм 2 останавливаются в требуемом положении. Сигнал на входе инерционного элемента 8 уменьшается до нуля скачкообразно, а сигнал на выходе инерционного элемента 8 - постепенно. . : .

. В момент времени t при подходе переднего.конца очередной трубы к клети, осуществляющей утонение концов труб, сигнал задатчика 24. скачкообразно изменяется до исходного значения, соответствующего положению нажимного механизма, которое должно быть при прокатке средней, неутоненной части труб. В результате упомянутого изменения сигнала задатчика

24соответственно нарушается равновесие сигналов задатчика 24 и датчика 25, а на выходе 22 релейного; элемента 23 появляется сигнал, открывающий ключевые элементы 13 и 11, В результате выходной сигнал задатчика

12скорости нажимного механизма дЛя. утонения переднего конца скачком воз никает на выходе ключевого элемента

13и соответственно - на выходе инер ционного элемента 14 и сумматора-инвертора iS. Соответствуквдий сигнал возникает и на выходе сумматора-инвертора 15 и преобразованный преобра зователем 16 в пропорциональную частоту импульсов через открытый ключевой -элемент 11 поступает на вход 10 привода 3. В результате привод 3 начинает вращаться,а нажимной механизм 4 перемещается с соответствующей (максимальной)скоростью . После момента времени t, т.е. в период утонения переднего конца трубы, пост пенно увеличивается выходной сигнал инерционного элемента 14, и поскольк знак этого выходного сигнала, подаваемого на первый вход сумматора- инвертора 15 противоположен знаку сигнала, подаваемого на второй вход сумматора-инвертора 15, абсолютная вел.ичина сигнала на выходе сумматораинвертора 15 постепенно уменьшается

по экспоненциальному закону от упомянутого начального (для момента t) значения. Соответственно уменьшаются и скорости привода 3 и нажимного механизма 2. В момент времени t, когда нажимной механизм 2 занимает положение, заданное задатчиком 24 для средней части трубы, наступает равновесие сигналов на входе релейного элемента 23 и соответственно исчезает сигнал на его. выходе 22, отпиравший ключевые элементы 11 и

13 привод 3 и нажимной механизм 2 останавливаются в требуемом положении и находятся в нем до подхода заднего конца очередной трубы, после чего рассмотренные операции повторяются.

В случае, если утонения.-стенки на переднем и заднем концах труб не одинаковы, в период паузы между прокатками следукадих друг за другом труб производится соответствующая перестройка положения нажимного механизма. Перестройка производится аналогично рассмотренным операциям при утонении концов труб. ,

Устройство управления гидравлическим нажимным механизмом для утонения концов черновых, труб в клети трубопрокатного стана увеличивает экономию прокатываемого металла в среднем более чем на 1 килограмм на каждую -тоннупроката. При годовой производительности агрегата порядка 700 тыс. т дополнительная экономия составит .более 1000 т металла в год что соответствует экономическому эффекту, превышающему 100 тыс. руб.

Формула изобретения

Устройство управления гидравлическим нажимным механизмом в клети трубпрокатного стана, преимущественно для утонения стенки на концах черновых труб, содержащее следящий золотник, дискретный привод золотника, аналоговые задатчики скорости нажимного механизма для утонения передних и задних концов труб, coeдинfнныe соответственно с первым и вторым, ключевьлм элементом, управлягацие входы которых соединены с выходами реверсивного релейного элемента, входы Kofbporo соединены с датчиком и задатчиком положения нажимного механизма, преобразователи, отличающееся тем, что, с целью экономии металла за счет утонения стенки на концах труб, оно дополнительно содержит два инерционных элемента, третий и четвертый ключевые элементы, сумматор-инвертор, причем первый ключевой элемент через первый инерционный элемент и первый преобразователь с третьим ключевым элементом, второй ключевой элемент через второй инерционный элемент соединен с первым входом сумматора - инвертора, второй вход которого соединен с входом второго инерционного элеме 1та, а выход через второй преобр.азователь соединен с четвертым ключевым элементом, управлякяцие входы третьего и четвертого ключевых элементов соединены с выходами реверсивного релейного элемента, выходы третьего и четвертого релейных элементов соединены

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления нажимным механизмом в клети прокатного стана | 1977 |

|

SU679269A1 |

| Устройство для автоматического управления прокаткой труб с утоненными концами | 1976 |

|

SU599870A1 |

| Устройство для автоматическогоупРАВлЕНия пРОКАТКОй ТРуб СуТОНЕННыМи КОНцАМи | 1978 |

|

SU816596A1 |

| Устройство для автоматического управления прокаткой труб с утоненными концами | 1978 |

|

SU778844A1 |

| Система регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU910250A1 |

| Устройство для регулирования толщины полосы на входе непрерывного прокатного стана | 1979 |

|

SU900903A1 |

| Устройство для управления скоростным режимом прокатки на непрерывном стане | 1977 |

|

SU679270A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Устройство для регулирования профиля рабочих валков стана кварто | 1982 |

|

SU1065053A1 |

| Устройство для изменения расстояния между валками | 1980 |

|

SU900909A1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-30—Подача