1

Изобретение относится к литейному производстсу, а именно к изготовлению двухслойных литейных форм (облицованных кокилей) с использованием жидких самотвердеющих смесей.

Наиболее близким к изобретению является способ изготовления литейной формы с облицовкой из наливной самотвердеющей смеси, включающий заполнение формы наливкой самоотвердеющей смесью, погружение в нее модели и подведение переменного электрического тока напряжением 12-24 В к форме и к модели одновременно с погружением последней в наливную самотвердеющую смесь 1.

Однако при опускании модели смесь, благодаря псевдотекучести, заполняет пространство между кокилем и моделью, следуя очертаниям последней, а излишки ее вытесняются в зазор по плоскости разъема. Погружение модели в смесь заканчивается до опадания пены, т. е. до потери смесью псевдотекучест№, поэтому уплотнение смеси не достигается.

После опадания пены в смеси остаются поры, наличие которых увеличивает тепловое сопротивление литейной формы, что

создает неблагоприятные условия кристаллизации стали, и металл получается крупнозернистым и недостаточно плотным.

Кроме того, повышенная пористость смеси снижает качество поверхности отли5 вок и повышает вероятность пригара.

Целью изобретения является повышение качества поверхности и Плотности отливок.

Указанная цель достигается тем, что ,Q согласно способу изготовления литейной формы с облицовкой из наливной самотвердеющей смеси, включающему заполнение формы наливной самотвердеющей смесью, погружение в нее модели и подведение переменного электрического тока напряже15 нием 12-24 В к форме и к модели одновременно с погружением последней в наливную самотвердеющую смесь, погружение модели осуществляют в два этапа с паузой между погружениями, составляющей 0,7-2,0 мин, 2Q при этом модель в конце первого этапа погружения останавливают на расстоянии от крайнего положения ее, составляющем 0,12-0,16 требуемой толщины облицовки.

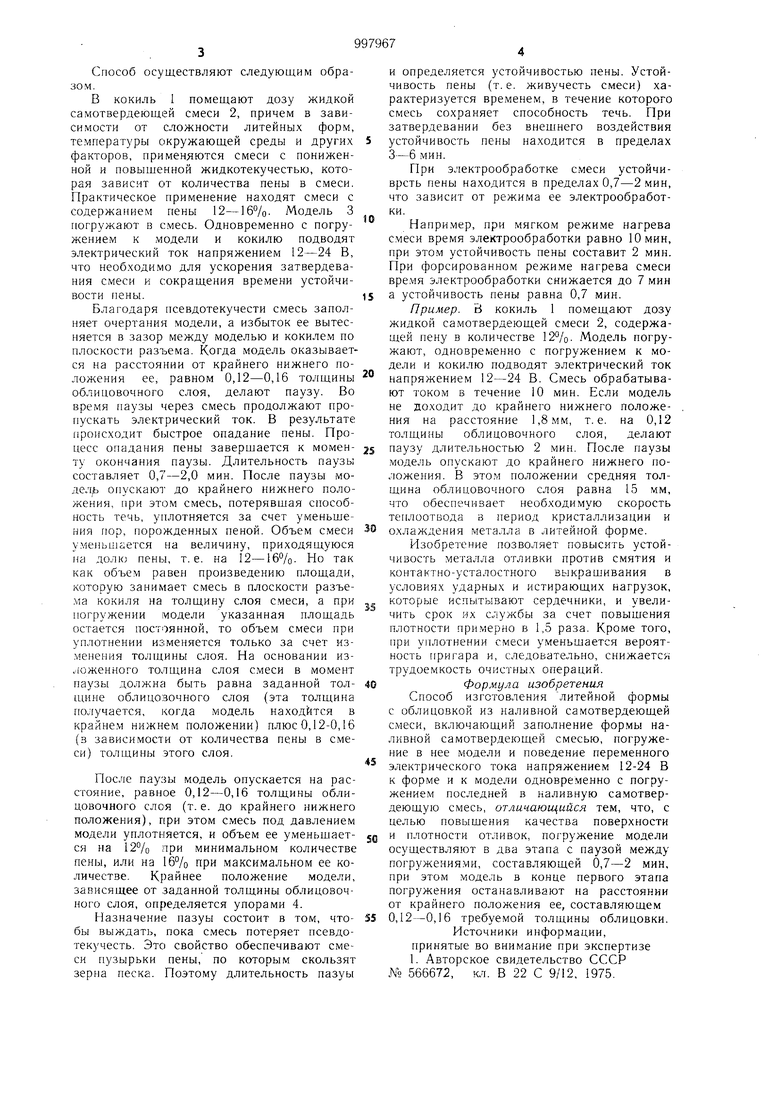

На чертеже изображена двухслойная литейная форма, поперечный разрез. Способ осуществляют следующим образом. В кокиль I помещают дозу жидкой самотвердеющей смеси 2, причем в зависимости от сложности литейных форм, температуры окружающей среды и других факторов, применяются смеси с пониженной и повыщенной жидкотекучестью, которая зависит от количества пены в смеси. Практическое применение находят смеси с содержанием пены 12-16%. Модель 3 погружают в смесь. Одновременно с погружением к .модели и кокилю подводят электрический ток напряжением 12-24 В, что необходимо для ускорения затвердевания смеси и сокращения времени устойчивости пены. Благодаря псевдотекучести смесь заполняет очертания модели, а избыток ее вытесняется в зазор между моделью и кокилем по плоскости разъема. Когда модель оказывается на расстоянии от крайнего нижнего положения ее, равном 0,12-0,16 толщины облицовочного слоя, делают паузу. Во время паузы через смесь продолжают пропускать электрический ток. В результате происходит быстрое опадание пены. Процесс опадания пены заверщается к моменту окончания паузы. Длительность паузы составляет 0,7-2,0 мин. После паузы модел,ь опускают до крайнего нижнего положения, при этом смесь, потерявшая способность течь, уплотняется за счет уменьщения пор, порожденных пеной. Объем смеси уменьшается на величину, приходящуюся па долю пены, т.е. на 12-16%. Но так как объем равен произведению площади, которую занимает смесь в плоскости разъе.;а кокиля на толщину слоя смеси, а при погружении модели указанная площадь остается постоянной, то объем смеси при уплотнении изменяется только за счет из.мепения толщины слоя. На основании изложенного толщина слоя смеси в момент паузы должна быть равна заданной толщине облицовочного слоя (эта толщина получается, когда модель находится в крайнем нижнем положении) плюс 0,12-0,16 (в зависимости от количества пены в смеси) толщины этого слоя. После паузы модель опускается на расстояние, равное 0,12-0,16 толщины облицовочного слоя (т. е. до крайнего нижнего положения), при этом смесь под давлением модели уплотняется, и объем ее уменьщается на 12% при минимальном количестве пены, или на 16% при максимальном ее количестве. Крайнее положение модели, зависящее от заданной толщины облицовочного слоя, определяется упорами 4. Назначение пазуы состоит в том, чтобы выждать, пока смесь потеряет псевдотекучесть. Это свойство обеспечивают смеси пузырьки пены, по которым скользят зерна неска. Поэтому длительность пазуы и определяется устойчивостью пены. Устойчивость пены (т. е. живучесть смеси) характеризуется временем, в течение которого смесь сохраняет способность течь. При затвердевании без внещнего воздействия устойчивость пены находится в пределах 3-6 .мин. При электрообработке смеси устойчиврсть пены находится в пределах 0,7-2 мин, что зависит от режима ее электрообработки. Например, при мягком режиме нагрева смеси время электрообработки равно 10 мин, при этом устойчивость пены составит 2 мин. При форсированном режиме нагрева смеси время электрообработки снижается до 7 мин а устойчивость пены равна 0,7 мин. Пример. В кокиль 1 помещают дозу жидкой самотвердеющей смеси 2, содержащей пену в количестве 12/о. Модель погружают, одновременно с погружением к модели и кокилю подводят электрический ток напряжением 12-24 В. Смесь обрабатывают током в течение 10 мин. Если модель не доходит до крайнего нижнего положения на расстояние 1,8мм, т.е. на 0,12 толщины облицовочного слоя, делают паузу длительностью 2 мин. После паузы .модель опускают до крайнего нижнего положения. В это.м положении средняя толщина облицовочного слоя равна 15 мм, что обеспечивает необходимую скорость теплоотвода в период кристаллизации и охлаждения металла в литейной форме. Изобретение позволяет повысить устойчивость металла отливки против смятия и контактно-усталостного выкращивания в условиях ударных и истирающих нагрузок, которые испытывают сердечники, и увеличить срок их службы за счет повыщения плотности примерно в 1,5 раза. Кроме того, при уплотнении смеси уменьшается вероятность пригара и, следовательно, снижается трудоемкость очистных операций. Формула изобретения Способ изготовления литeйнoй формы с облицовкой из наливной самотвердеющей смеси, включающий заполнение формы наливной самотвердеющей смесью, погружение в нее модели и поведение переменного электрического тока напряжением 12-24 В к форме и к модели одновременно с погружением последней в наливную самотвердеющую смесь, отличающийся тем, что, с целью повыщения качества поверхности и плотности отливок, погружение модели осуществляют в два этапа с паузой между погружениями, составляющей 0,7-2 мин, при этом модель в конце первого этапа погружения останавливают на расстоянии от крайнего положения ее, составляющем 0,12-0,16 требуемой толщины облицовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 566672, кл. В 22 С 9/12, 1975.

F

$$ $$$$ $ $S$$$$$$$$$$$$$$$

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейной формы | 1975 |

|

SU566672A1 |

| Устройство для изготовления наливной футеровки литейной формы | 1987 |

|

SU1470449A1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ МНОГОКРАТНОЙ ОТЛИВКИ ИЗДЕЛИЙ | 2005 |

|

RU2294408C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Способ изготовления кокилей для металлооболочковых форм | 1974 |

|

SU516463A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Способ получения облицовочного покрытия на металлической форме | 1988 |

|

SU1688967A1 |

| Способ изготовления литейной формы | 1988 |

|

SU1608013A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

Авторы

Даты

1983-02-23—Публикация

1981-11-27—Подача