Известные способы формовки изделий из порошковой массы в прессформах с применением сжатого воздуха и вакуума не обеспечивают равномерного и высококачественного прессования всех частей изделия.

Описываемый способ позволяет устранить указанный недостаток. Достигается это тем, что порошковая масса в прессформе помещается в резиновый баллон и подвергается гидравлическому прессованию водой, впускаемой между стенкой гфессфОрмы и резиновым баллоном.

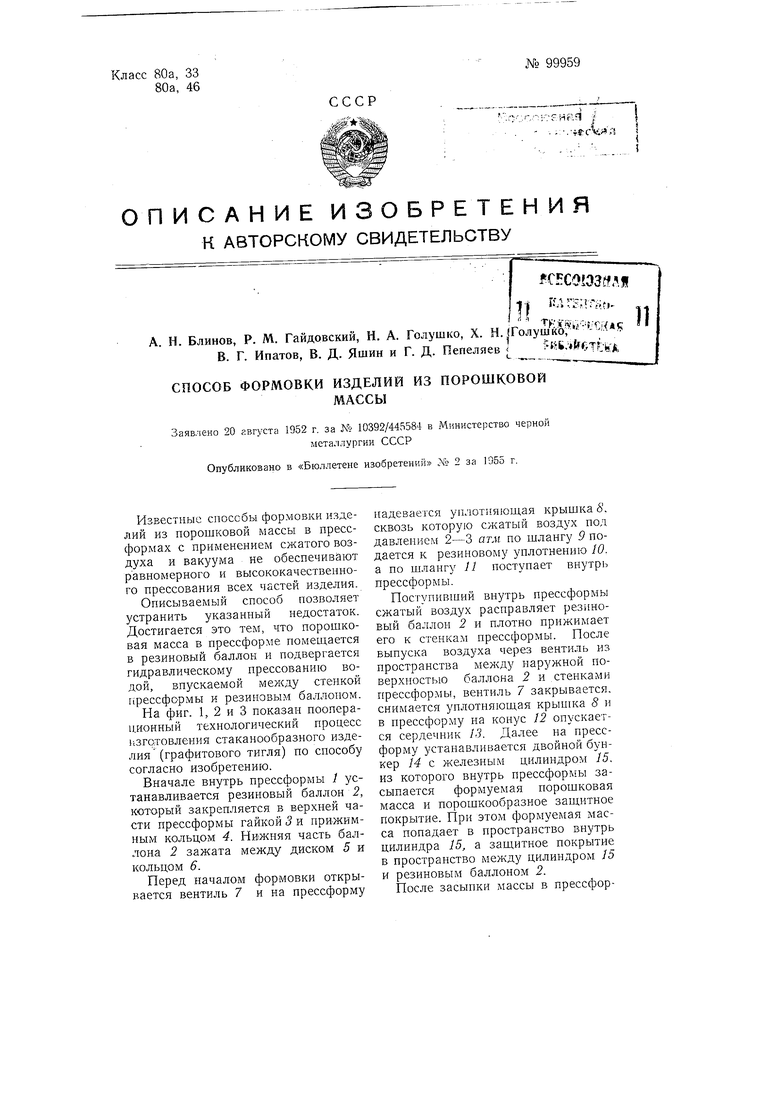

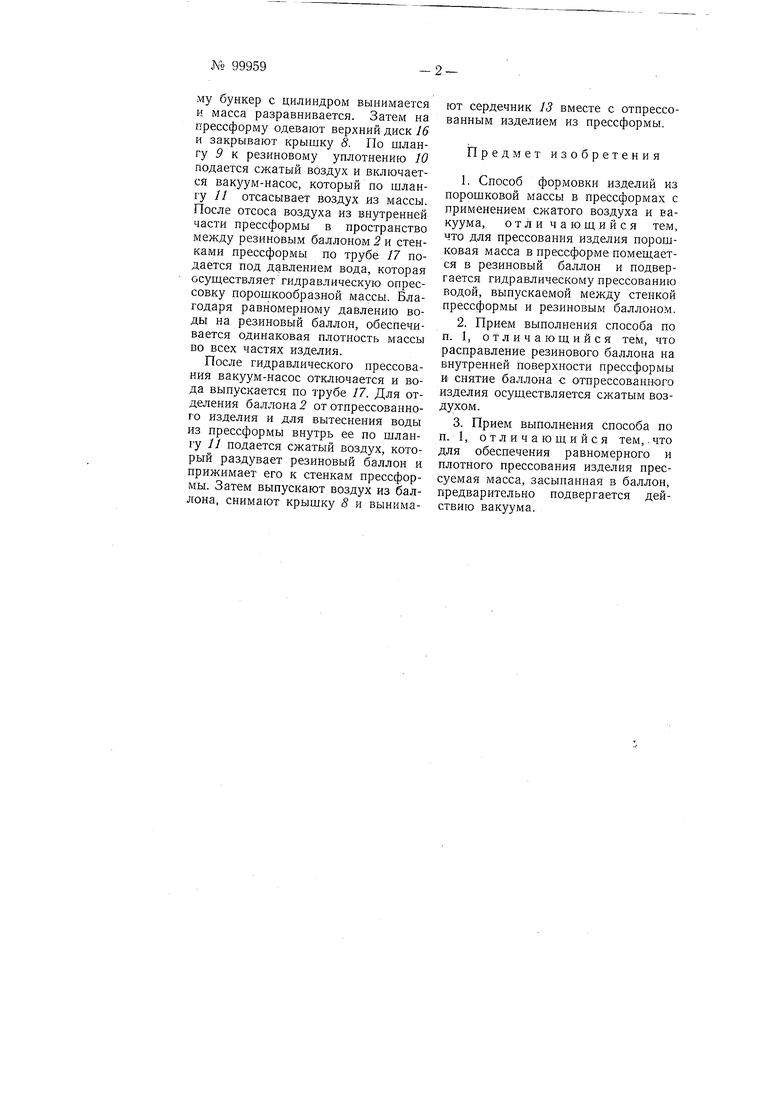

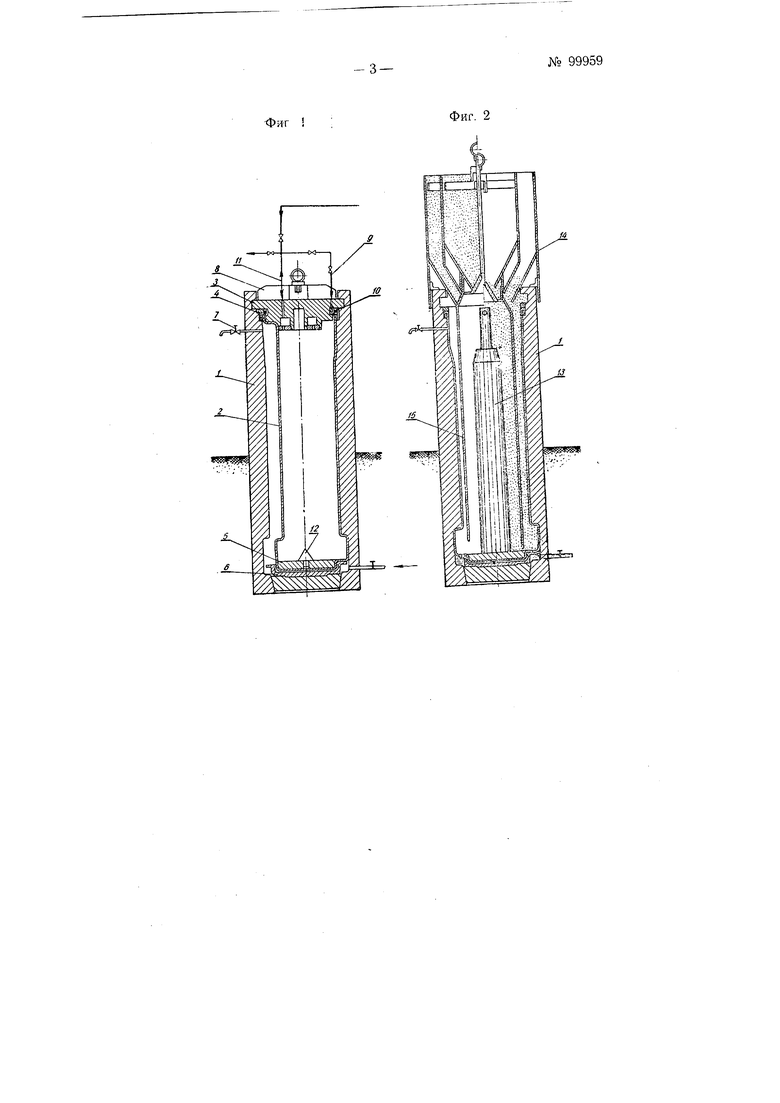

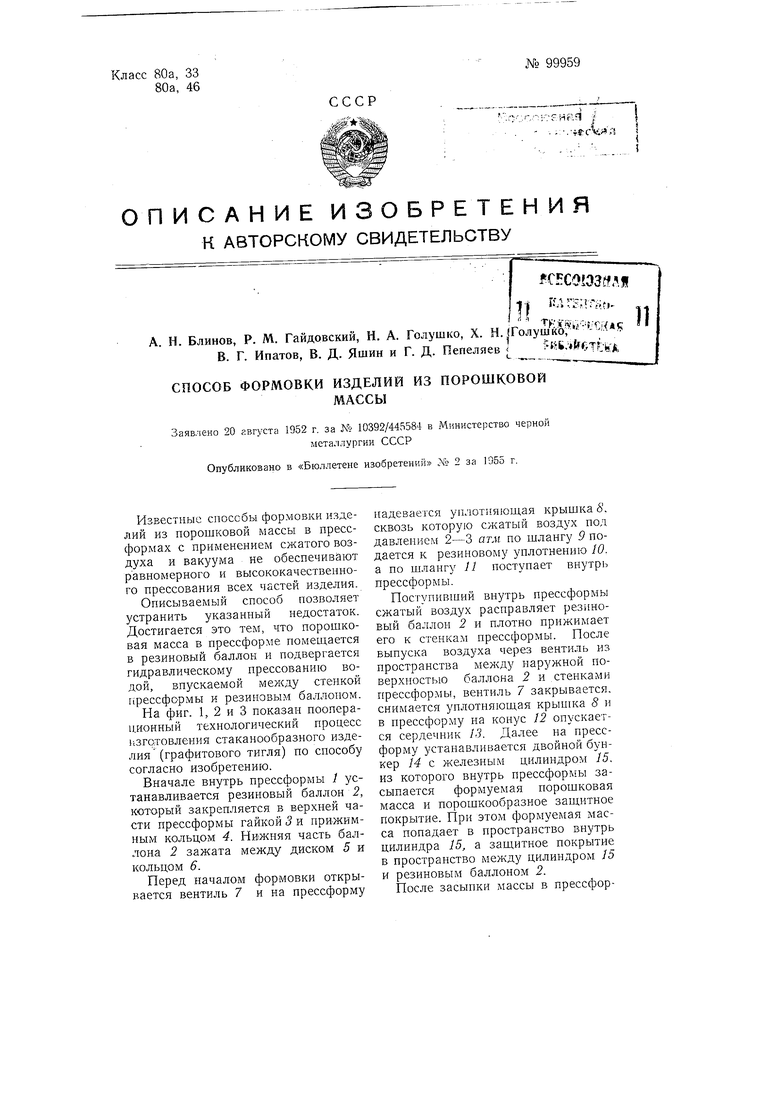

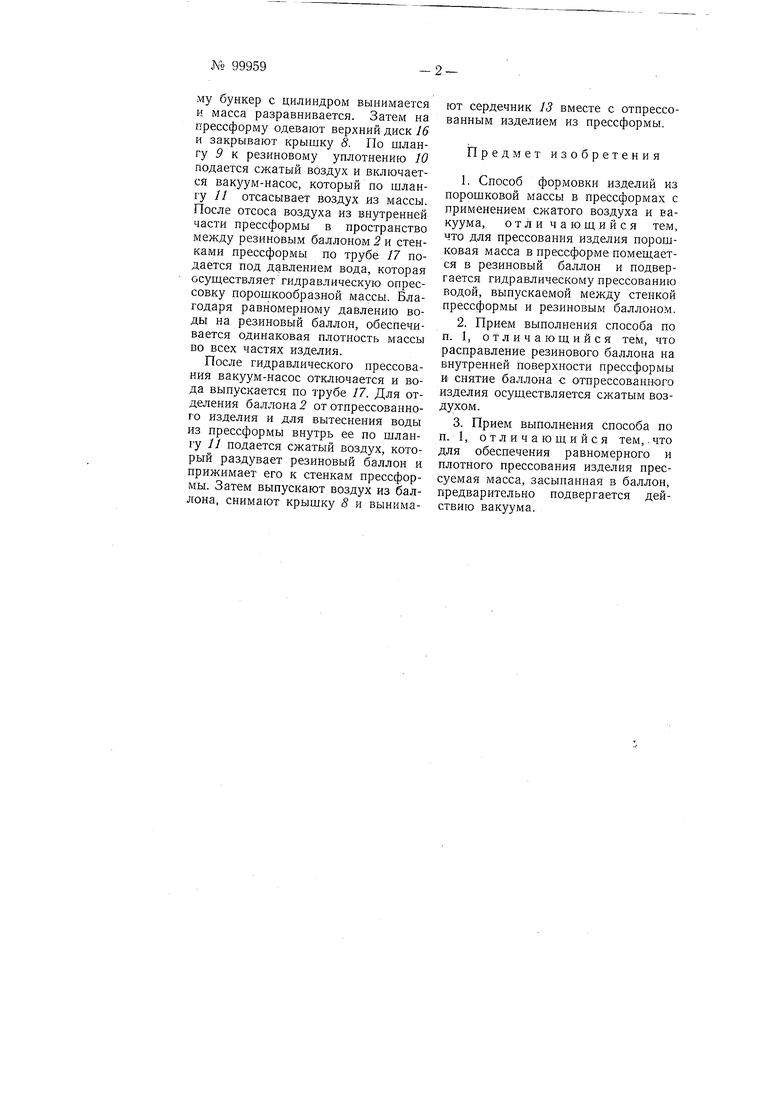

На фиг. 1, 2 и 3 показан пооперап.ионный технологический процесс г зготовлепия стаканообразного изделия (графитового тигля) по способу согласно изобретению.

Вначале внутрь прессформы 1 устанавливается резиновый баллон 2, который закрепляется в верхней части прессформы гайкой 3 и прижимным кольцом 4. Нижняя часть баллона 2 зажата между диском 5 и кольцом 6.

Перед началом формовки открывается вентиль 7 и на прессформу

надевается уплотняющая крыщка 6. сквозь которую сжатый воздух под давлением 2-3 атм по щлангу 9 подается к резиновому уплотнению 10. а по шлангу 11 поступает внутрь прессформы.

Поступивший внутрь прессформы сжатый воздух расправляет резиновый баллон 2 и плотно прижимает его к стенкам прессформы. После выпуска воздуха через вентиль из пространства между наружной поверхностью баллона 2 н стенками прессформы, вептиль 7 закрывается, снимается уплотняющая крынп а 8 и в прессформу на конус 12 опускается сердечник 13. Далее па прессформу устанавливается двойной бункер 14 с железным цилиндром 15. из которого внутрь прессформы засыпается формуемая норощковая масса и порошкообразное зап итное покрытие. При этом формуемая масса попадает в пространство внутрь цилиндра 15, а защитное покрытие в пространство между цилиндром 15 и резиновым баллоном 2.

После засыпки массы в прессформу бункер с цилиндром вынимается и масса разравнивается. Затем на гфессформу одевают верхний диск 16 и закрывают крышку 8. По шлангу 9 к резиновому уплотнению 10 подается сжатый воздух и включается вакуум-насос, который но шлангу и отсасывает воздух нз массы. После отсоса воздуха из внутренней частн прессформы в пространство между резиновым баллоном 2 и стенками прессформы но трубе 17 подается под давлением вода, которая осуществляет гидравлическую опрессовку порошкообразной массы. Благодаря равномерному давлению воды на резиновый баллон, обеспечивается одинаковая плотность массы во всех частях изделия.

После гидравлического прессования вакуум-насос отключается и вода выпускается но трубе 17. Для отделения баллона 2 от отпрессованного изделия и для вытеснения воды из нрессформы внутрь ее по шлангу // подается сжатый воздух, который раздувает резиновый баллон и прижимает его к стенкам нрессформы. Затем выпускают воздух из баллона, снимают крышку 8 и вынимают сердечник 13 вместе с отпрессованным изделием из прессформы.

Предмет изобретения

1.Способ формовки изделий из порошковой массы в прессформах с применением сжатого воздуха и вакуума, отли чаюшийся тем, что для прессования изделия порошковая масса в прессформе помешается в резиновый баллон и подвергается гидравлическому прессованию водой, выпускаемой между стенкой нрессформы и резиновым баллоно.м.

2.Прием выполнения способа по п. 1, отличающийся тем, что расправление резинового баллона на внутренней поверхности прессформы И| снятие баллона с отпрессованного изделия осуществляется сжатым воздухом.

3.Прием выполнения способа по п. I, отличающийся тем,.что для обеспечения равномерного и плотного Прессования изделия прессуемая масса, засыпанная в баллон, предварительно подвергается действию вакуума.

Фиг

Фиг. 2

/

Авторы

Даты

1955-01-01—Публикация

1952-08-20—Подача