лгу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовки коллектора | 1981 |

|

SU1324596A3 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Способ изготовления коллектора | 1988 |

|

SU1640762A1 |

| Коллектор электрической машины и способ его изготовления | 1987 |

|

SU1534570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2209498C2 |

| Коллектор электрической машины и способ его изготовления | 1982 |

|

SU1019528A1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1120436A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

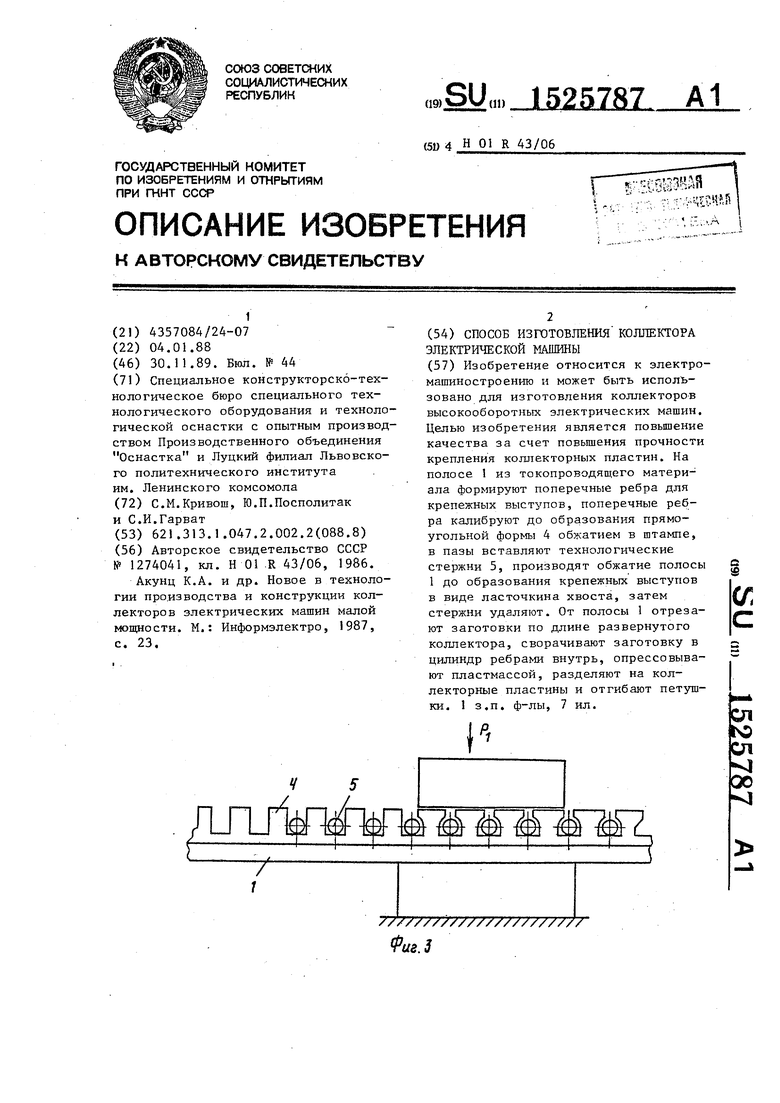

Изобретение относится к электромашиностроению и может быть использовано для изготовления коллекторов высокооборотных электрических машин. Целью изобретения является повышение качества за счет повышения прочности крепления коллекторных пластин. На полосе 1 из токопроводящего материала формируют поперечные ребра для крепежных выступов, поперечные ребра калибруют до образования прямоугольной формы 4 обжатием в штампе, в пазы вставляют технологические стержни 5, производят обжатие полосы 1 до образования крепежных выступов в виде ласточкина хвоста, затем стержни удаляют. От полосы 1 отрезают заготовки по длине развернутого коллектора, сворачивают заготовку в цилиндр ребрами внутрь, опрессовывают пластмассой, разделяют на коллекторные пластины и отгибают петушки. 1 з.п. ф-лы, 7 ил.

Фиг.З

Изобретение относится к электромашиностроению и может быть использовано для изготовления коллекторов высокооборотных электрических машин. с

Целью изобретения является повышение качества за счет повьш1ения прочности крепления коллекторных пластин.

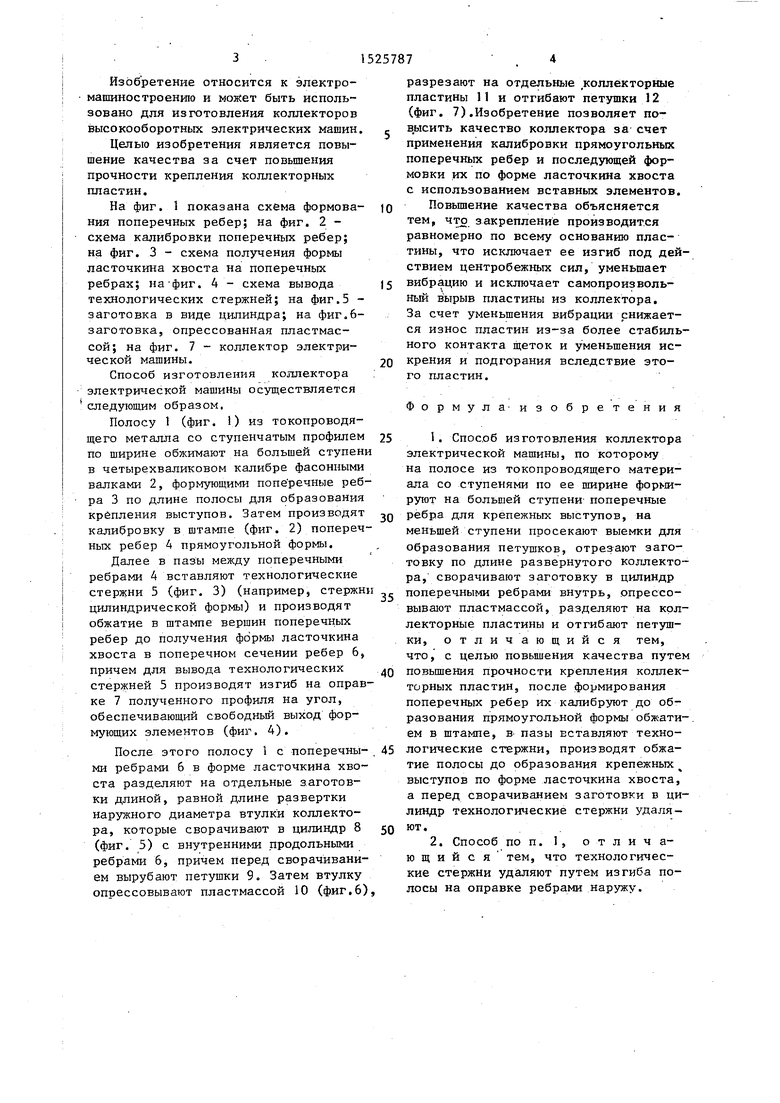

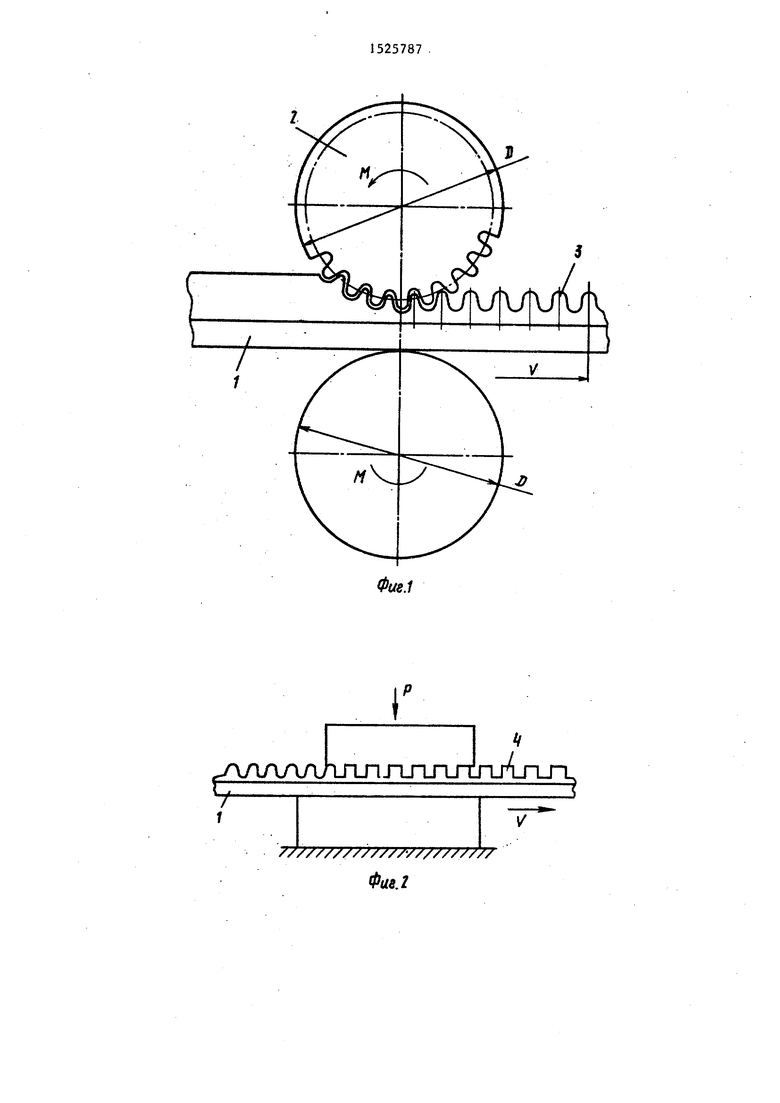

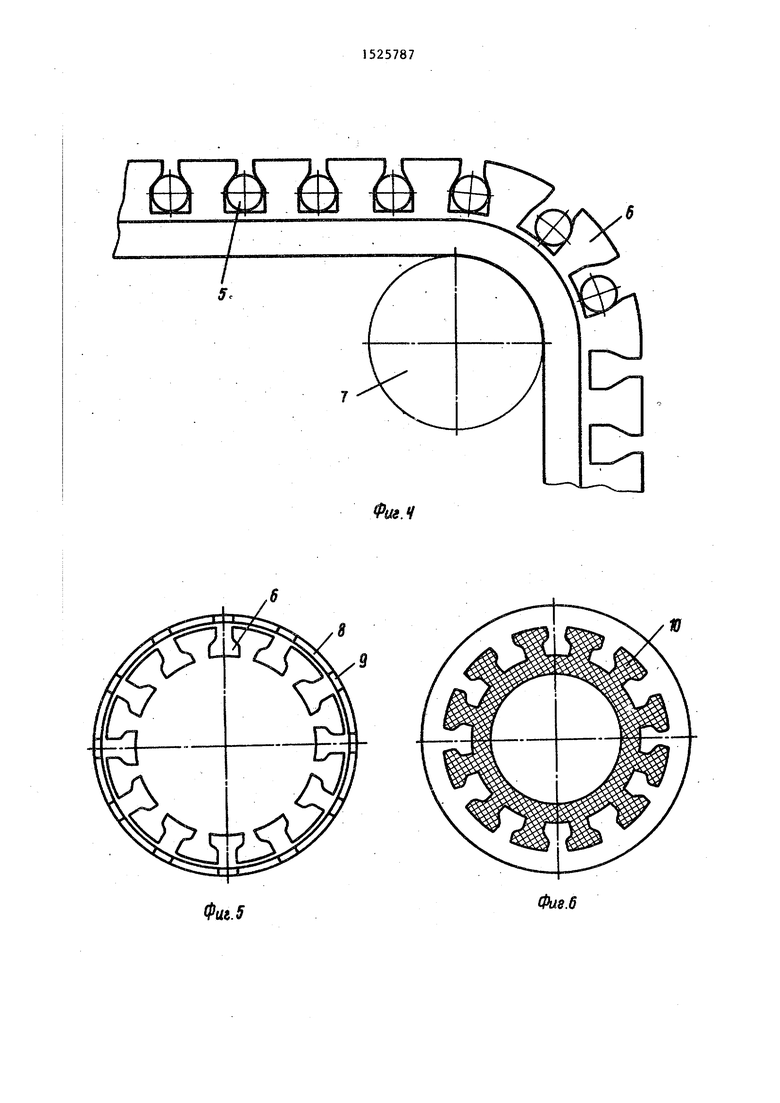

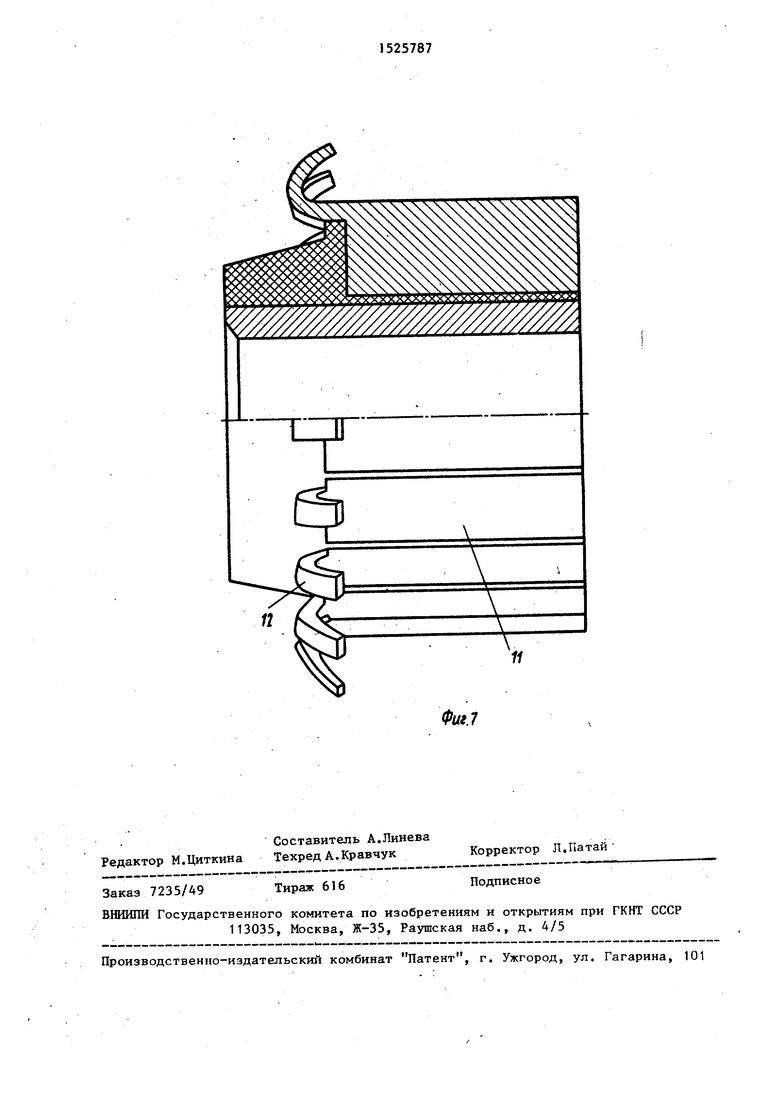

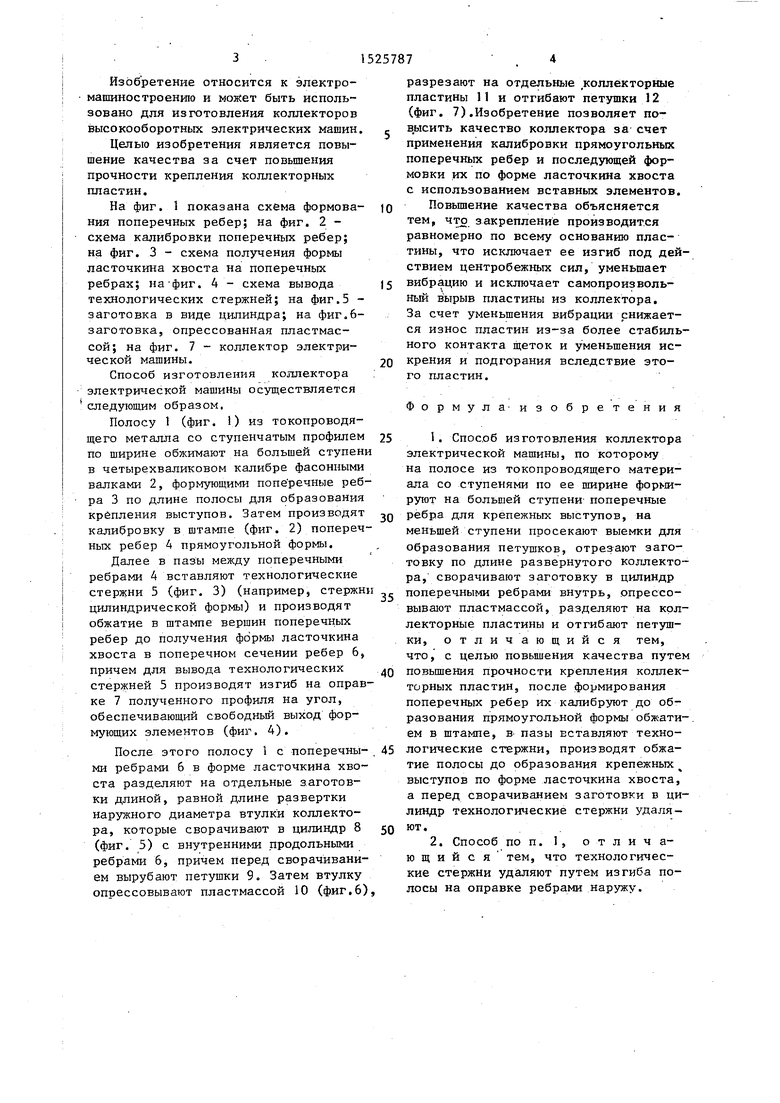

На фиг, 1 показана схема формова- ю ния поперечных ребер; на фиг. 2 - схема калибровки поперечных ребер; на фиг. 3 - схема получения формы ласточкина хвоста на поперечных ребрах; на-фиг. 4 - схема вывода 15 технологических стержней; на фиг.5 - заготовка в виде цилиндра; на фиг.6- заготовка, опрессованная пластмассой; на фиг. 7 - коллектор электрической машины.20

Способ изготовления коллектора электрической машины осуществляется

следующим образом.

Полосу 1 (фиг. 1) из токопроводя- щего металла со ступенчатым профилем 25 по ширине обжимают на большей ступени в четырехваликовом калибре фасонными валками 2, формующими попе речные ребра 3 по длине полосы для образования крепления выступов. Затем производят калибровку в штампе (фиг. 2) поперечных ребер А прямоугольной формы.

Далее в пазы между поперечными ребрами 4 вставляют технологические стержни 5 (фиг. 3) (например, стержни цилиндрической формы) и производят обжатие в штампе вершин поперечных ребер до получения формы ласточкина хвоста в поперечном сечении ребер 6, причем для вывода технологических Q стержней 5 производят изгиб на оправке 7 полученного профиля на угол, обеспечивающий свободный выход формующих элементов (фиг. 4).

После этого полосу 1 с поперечны- , 45 ми ребрами 6 в форме ласточкина хвоста разделяют на отдельные заготовки длиной, равной длине развертки наружного диаметра втулки коллектора, которые сворачивают в цилиндр 8 50 (фиг. 5) с внутренними продольными ребрами 6, причем перед сворачиванием вырубают петушки 9. Затем втулку оптзессовывают пластмассой 10 (фиг,6),

разрезают на отдельные коллекторные пластины 11 и отгибают петушки 12 (фиг. 7).Изобретение позволяет повысить качество коллектора за счет применения калибровки прямоугольных поперечных ребер и последующей формовки их по форме ласточкина хвоста с использованием вставных элементов,

Повьш1ение качества объясняется тем, что закрепление производится равномерно по всему основанию пластины, что исключает ее изгиб под действием центробежных сил, уменьшает вибрацию и исключает самопроизвольный вырыв пластины из коллектора. За счет уменьшения вибрации снижается износ пластин из-за более стабильного контакта щеток и Уменьшения искрения и подгорания вследствие этого пластин.

Формула изобретения

на полосе из токопроводящего материала со ступенями по ее ширине форьш- руют на большей ступени поперечные ребра для крепежных выступов, на меньшей ступени просекают выемки для образования петушков, отрезают заготовку по длине развернутого коллектора, сворачивают заготовку в цилиндр поперечными ребрами внутрь, опрессо- вывают пластмассой, разделяют на коллекторные пластины и отгибают петушки, отличающийся тем, что, с целью повышения качества путе повьш1ения прочности крепления коллекторных пластин, после формирования поперечных ребер их калибруют до образования прямоугольной формы обж-ати ем в штампе, в- пазы вставляют технологические стержни, производят обжатие полосы до образования крепежных выступов по форме ласточкина хвоста, а перед сворачиванием заготовки в цилиндр технологические стержни удаляют.

J nJlJTJin-rLTU

Фм.5

fe.y

Ю

Фие.6

11

| Способ изготовления крючкового коллектора электрической машины (его варианты) | 1985 |

|

SU1274041A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Новое в технологии производства и конструкции коллекторов электрических машин малой мощности | |||

| М,: Информэлектро, 1987, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-30—Публикация

1988-01-04—Подача