Изобретение относится к промышленному железнодорожному транспорту и может быть использовано для выгрузки сыпучих и смерзшихся грузов из железнодорожных полувагонов на предприятиях стройиндустрии, энергетики и др.

Известны механизированные разгрузочные комплексы для малых и средних предприятий (до 700 тыс. т в год), включающие в себя железнодорожный путь, над которым смонтирована рыхлительная машина смерзшихся грузов, устройство для зачистки полувагонов от остатков груза, подъемники крышек люков полувагонов, под железнодорожным путем смонтированы приемные бункера с питателями и система ленточных конвейеров, а также маневровое устройство для передвижения полувагонов (см. ТП 409-29-74.83 - аналог).

Указанные комплексы широко распространены в нашей стране. Однако они обладают следующими недостатками:

- большие капитальные затраты из-за большой глубины заложения бункерных устройств;

- неудобство обслуживания и низкая надежность работы механизмов, работающих в подбункерном пространстве.

Наиболее близким к предлагаемому является приемное устройство из железнодорожных вагонов Потапова, содержащее железнодорожный путь, расположенный под ним бункер, питатель и приемные механизмы, бункер имеет форму сегмента в поперечном сечении, а питатель выполнен в виде ковшового ротора, расположенного нижней частью в бункере и установленного на роликовых опорах, перпендикулярно железнодорожному пути, при этом рельсовый путь и приемные механизмы расположены в роторе, соответственно в его нижней и верхней частях (заявка N 4860039/13/088335 М. кл. B 65 G 65/34) - прототип.

Указанное устройство лишено тех недостатков, присущих типовым бункерным приемным устройствам, входящих в известные механизированные комплексы, так как оно выполнено без подбункерного помещения, а все механизмы расположены выше уровня земли. Однако оно имеет ряд недостатков:

- сложность конструкции ковшового ротора из-за его больших размеров (до 9000 мм), что не позволяет его изготовить на обычных машиностроительных заводах;

- невозможность вписать его в механизированные разгрузочные комплексы совместно с рыхлительными и зачистными машинами, так как над зоной разгрузки находится верхняя часть ротора. Это снижает сферы его применения, так как оно позволяет принимать только сыпучие грузы.

Задачей изобретения является создание механизированного разгрузочного комплекса, что позволяет расширить функциональные возможности и упростить монтаж комплекса, уменьшить его габариты за счет расположения приемных бункеров по обе стороны вдоль железнодорожного пути, а перегрузочных бункеров и отбирающих конвейеров с внешней стороны каждого ротора.

Применение приемных бункеров, расположенных по обе стороны вдоль железнодорожного пути, позволяет выполнить ковшовые роторы малогабаритными (не более 4000 мм), что значительно упрощает их конструкцию, а также освободить место над кузовом полувагона в зоне разгрузки, где можно разместить рыхлительную машину, т. е. расширить функциональные возможности приемного бункерного устройства. Оснащение указанного приемного устройства средствами механизации разгрузочных работ, а именно рыхлительной машиной, зачистным устройством, подъемниками крышек люков и др. , позволяет создать современный механизированный разгрузочный комплекс с улучшенными технико-экономи- ческими показателями, обеспечивающий выгрузку как сыпучих, так и смерзшихся насыпных грузов.

Таким образом, заявляемый комплекс соответствует критерию изобретения по новизне.

Сравнение заявляемого технического решения с прототипом, а также с другими известными решениями в данной области техники позволяет сделать вывод о соответствии критериям охраноспособности механизированного разгрузочного комплекса.

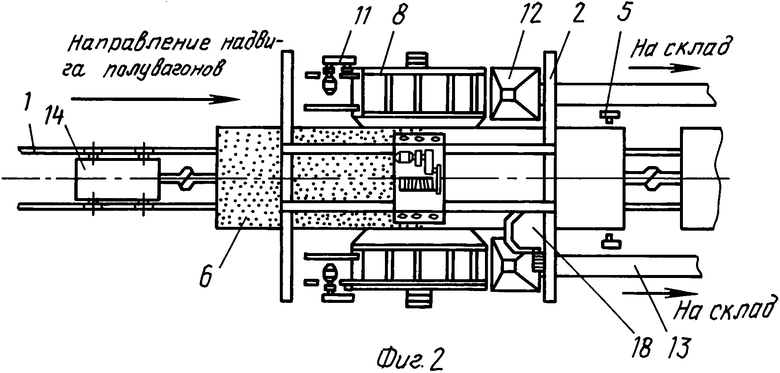

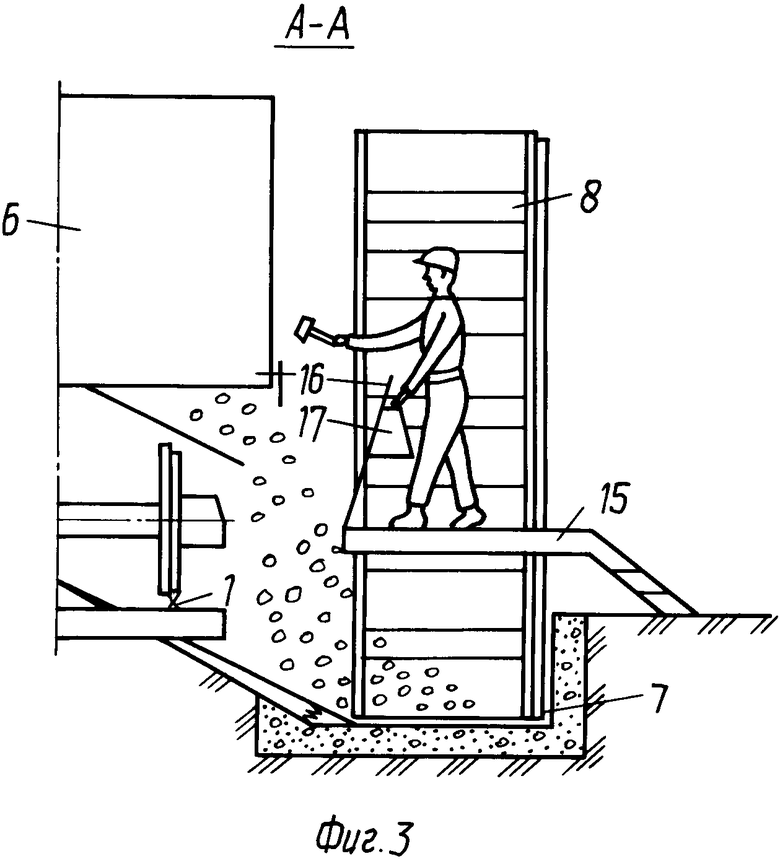

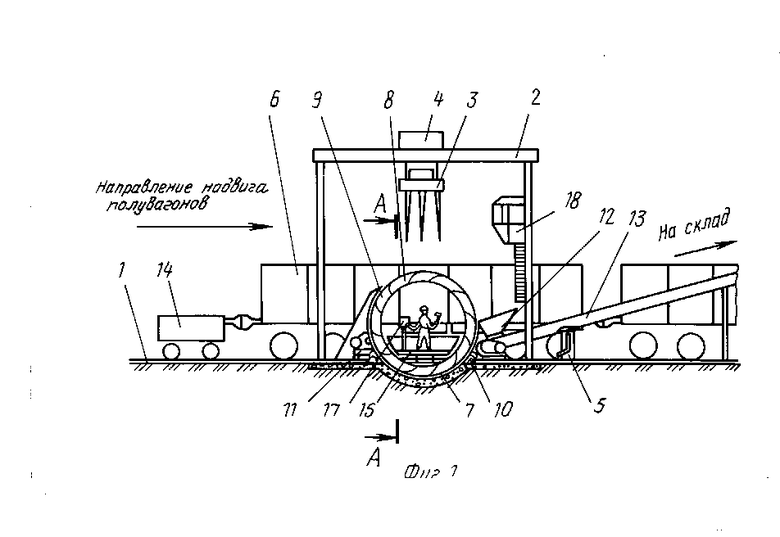

На фиг. 1 изображен общий вид механизированного разгрузочного комплекса - вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1.

Механизированный разгрузочный комплекс содержит железнодорожный путь 1, над которым на несущей конструкции 2 может быть стационарно смонтирована рыхлительная машина 3 смерзшихся грузов (штыревой виброрыхлитель или бурорыхлительная машина), имеющая возможность перемещения вверх-вниз посредством привода подъема-опускания 4 (на фиг. 1, 2 представлен штыревой виброразгрузчик, выполняющий операции помимо рыхления и зачистку полувагонов от остатков груза). Сбоку от рыхлительной машины 3 о направлению надвига полувагонов по ту и другую сторону железнодорожного пути 1 могут быть смонтированы подъемники 5 крышек люков полувагонов 6. В зоне работы рыхлительной машины по обе стороны вдоль железнодорожного пути 1 смонтированы приемные бункеры 7, имеющие форму сегмента в поперечном сечении, без подбункерного пространства. Над каждым приемным бункером 7 смонтирован питатель 8 с ковшами 9, установленный на роликоопорах 10 и связанный с приводом 11. Питатель 8, расположенный нижней частью в бункере, выполняет функцию питателя. С внешней стороны каждого ротора 8 смонтированы перегрузочные бункера 12 с отбирающими конвейерами 13. Для передвижения полувагонов 6 на разгрузочном комплекте может быть смонтировано маневровое устройство, состоящее из тяговой лебедки (на чертеже не показана) и тележки 14 с автосцепкой. Внутри каждого ротора расположены площадки 15 для грузчиков с защитными экранами 16. На одной из них смонтирован пульт управления 17 (для работы в летнее время). Для работы в зимнее время сверху над вагонами 6 на несущей конструкции 2 смонтирована кабина оператора 18. В летнее время вместо рыхлительной машины 3 может быть смонтирован накладной вибратор для зачистки остатков груза (без штырей).

Разгрузочный комплекс работает следующим образом.

А. Летом. Разгрузку полувагонов производят два грузчика (один из них старший управляет с пульта управления 17 включением приводов 11 роторов 8, маневровым устройством 14, отбирающими конвейерами 13 и накладными вибраторами 3 для зачистки полувагонов 6 от остатков груза).

Партия полувагонов 6 при помощи маневрового устройства 14 надвигается на механизированный разгрузочный комплекс вагонами вперед. Как только начало первого полувагона поравняется с роторами 8 грузчики, находясь на площадках 15 по обе стороны железнодорожного пути, поочередно открывают люки полувагона 6. Начинается гравитационное истечение материала в приемные бункера 7. Роторы 8, вращаясь своими ковшами 9, зачерпывают насыпной материал и переносят его из приемных бункеров 7 в перегрузочные бункера 12, из которых материал транспортируется отбирающими конвейерами 13 на склад.

Для интенсификации разгрузки насыпного материала из полувагона 6 старший грузчик, управляя с местного пульта управления 17, опускает накладной вибратор на верхнюю обвязку кузова полувагона 6 и включает его в работу. Производится зачистка остатков груза. При подходе зачищенных крышек люков к подъемникам 5 они автоматически закрываются. По окончании выгрузки первого полувагона под разгрузку устанавливается второй полувагон. Операции по выгрузке второго и всех последующих полувагонов повторяются. По окончании разгрузки партии полувагонов тележка 14 маневрового устройства отцепляется и убирается в тупик.

Б. Зимой. Разгрузку полувагонов производят три человека: один оператор, находящийся в кабине оператора 18, который управляет всеми механизмами, и два грузчика, находящиеся на площадках, расположенных внутри роторов 8.

Партия полувагонов 6 маневровым устройством 14 надвигается на механизированный разгрузочный комплекс вагонами вперед. Как только торец первого полувагона подойдет под рыхлительную машину 3, оператор останавливает состав полувагонов 6. Грузчики открывают первую пару крышек люков, а оператор опускает штыревой вибратор до соприкосновения штырей со смерзшимся грузом и включает вибратор. Начинается внедрение штырей в смерзшийся груз и его разрыхление. Разрыхленный груз обрушается в открытые люки. После вибрационной зачистки первой пары крышек люков оператор поднимает штыревой вибратор над грузом и передвигает состав полувагонов на следующую позицию в зоне второй пары люков. Операции по разрыхлению и зачистке второй и последующих пар люков повторяется. При подходе зачищенных открытых крышек люков к подъемнику 5 они автоматически закрываются.

Операции по выгрузке последующих полувагонов повторяются. По окончании разгрузки партии полувагонов тележка 14 маневрового устройства отцепляется и убирается в тупик.

По сравнению с прототипом предлагаемое изобретение позволяет упростить конструкцию устройства, снизив затраты на изготовление двух малогабаритных ковшовых роторов вместо одного громоздкого в 2-2,5 раза, а также расширить функциональные возможности, оснастив его вышеуказанными средствами механизации, тем самым превратив его в современный механизированный разгрузочный комплекс, обеспечивающий выгрузку как сыпучих, так и смерзшихся насыпных грузов.

Экономический эффект предлагаемого комплекса обеспечивается за счет снижения затрат на строительные работы в 3-4 раза и эксплуатационных затрат на 50-70% за счет повышения надежности работы механизмов, расположенных выше уровня земли и улучшения условий их обслуживания и эксплуатации.

Кроме того, предлагаемый разгрузочный комплекс можно применять в местах с высоким расположением грунтовых вод. (56) Авторское свидетельство СССР N 1747364, кл. B 65 G 65/34, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приемное разгрузочное устройство из железнодорожных вагонов Потапова | 1990 |

|

SU1747364A1 |

| Бурорыхлительная машина для рыхления смерзшегося или слежавшегося материала | 1980 |

|

SU880930A1 |

| Установка для нагрева смерзшихсяНАВАлОчНыХ гРузОВ B ТРАНСпОРТНОМ СРЕдСТВЕ | 1978 |

|

SU800076A1 |

| Устройство для перегрузки грузов из полувагонов | 1988 |

|

SU1664687A1 |

| Устройство для рыхления и выгрузки смерзшихся грузов из полувагонов | 1985 |

|

SU1370038A1 |

| Устройство для рыхления смерзшихся грузов в железнодорожных полувагонах | 1985 |

|

SU1234327A1 |

| Устройство для выгрузки навалочных грузов из полувагонов | 1979 |

|

SU779227A1 |

| Устройство для рыхления и выгрузки смерзшихся насыпных грузов из железнодорожных полувагонов | 1975 |

|

SU605772A1 |

| Устройство для рыхления и выгрузки смерзшихся насыпных грузов из железнодорожных полувагонов | 1985 |

|

SU1260320A2 |

| Устройство для выгрузки слежавшихся навалочных грузов из железнодорожных полувагонов | 1980 |

|

SU906874A1 |

Использование: механизированный разгрузочный комплекс сыпучих и смерзшихся материалов из железнодорожных полувагонов относится к промышленному железнодорожному транспорту и может быть использован на предприятиях стройиндустрии, энергетики и др. Сущность изобретения: разгрузочный комплекс включает в себя железнодорожный путь 1 и смонтированное над ним устройство 3 для рыхления и зачистки полувагонов и подъемники 5 крышек люков полувагонов 6, маневровое устройство для перемещения полувагонов, а также приемные бункеры 7, расположенные по обе стороны вдоль железнодорожного пути, имеющие форму сегмента в поперечном сечении, с питателями 8, выполненными в виде ковшового ротора, а с внешней стороны каждого ротора расположены перегрузочные бункеры 7 и отбирающие конвейеры 13. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-15—Публикация

1992-07-08—Подача