Изобретение относится к обработке металлов давлением, в частности к устройствам для получения поковок осадкой, и может быть использовано при изготовлении деталей с выступами и впадинами на боковых поверхностях.

Известно устройство для ковки, содержащее верхнюю и нижнюю плиты, опорную плиту и пуансон в виде оправки, установленный в опорной плите, непосредственно для воздействия на заготовку на верхней и нижней плитах размещены матрицы (авт. св. СССР N 580047, кл. В 21 J 13/02, 1971).

Однако данное устройство не обеспечивает центрирования полых и других видов заготовок перед деформированием, и при переналадке для центрирования полых заготовок не обеспечивается съем поковок. Устройство так же не позволяет получать поковки с продольными выступами и впадинами по всей высоте боковых поверхностей.

Наиболее близким по технической сущности к изобретению является устройство, содержащее верхнюю и нижнюю плиты, опорную плиту и смонтированную в опорной плите оправку [1] .

Однако устройство не позволяет получать продольные выступы и впадины на боковой поверхности поковок. Кроме этого, система съема поковок с оправки, выполненная в освобождении опорной плиты, ослабляет нижнюю плиту, которая при деформировании прогибается. Это снижает стойкость устройства и геометрическую точность изделий. Опорная плита из-за возвратно-поступательного движения траверсы системы выталкивания и съема увеличенного металлоемка.

Техническим результатом является увеличение стойкости устройства и геометрической точности изделий, уменьшение металлоемкости и расширение технологических возможностей путем получения выступов и впадин на боковой поверхности изделий. Это в свою очередь ведет к экономии металла заготовок. Решается техническая задача центрирования заготовок перед деформированием и съема поковок с рабочих частей инструмента по внутренней и наружной поверхности.

Технический результат достигается тем, что устройство для получения полых поковок осадкой, содержащее верхнюю и нижнюю плиты, опорную плиту и жестко смонтированную в опорной плите оправку с рабочим участком, снабжено ограничителями радиального течения металла, выполненными в виде стержневых элементов, жестко установленных в опорной плите параллельно оси устройства в периферийной зоне его плит, оправка выполнена с заходным участком, а нижняя плита подпружинена относительно опорной плиты и смонтирована концентрично оправке с возможностью ограниченного возвратно-поступательного перемещения и взаимодействия своей нижней плоскостью с опорной плитой в момент осадки заготовки, при этом верхняя плоскость нижней плиты расположена на уровне сопряжения заходного и рабочего участков оправки и верхнего торца ограничителей, а расстояние между нижней и опорной плитами превышает высоту исходной заготовки.

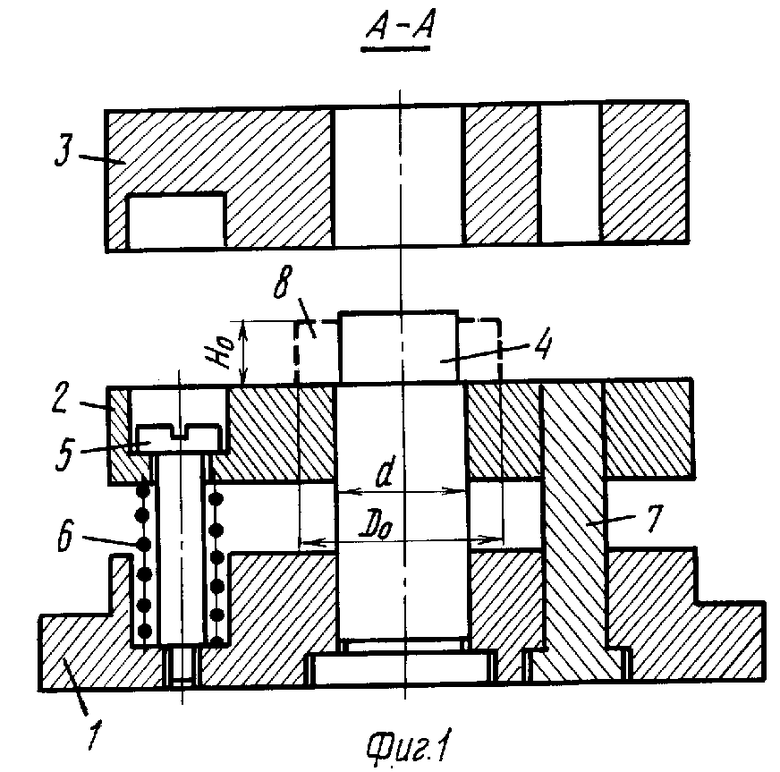

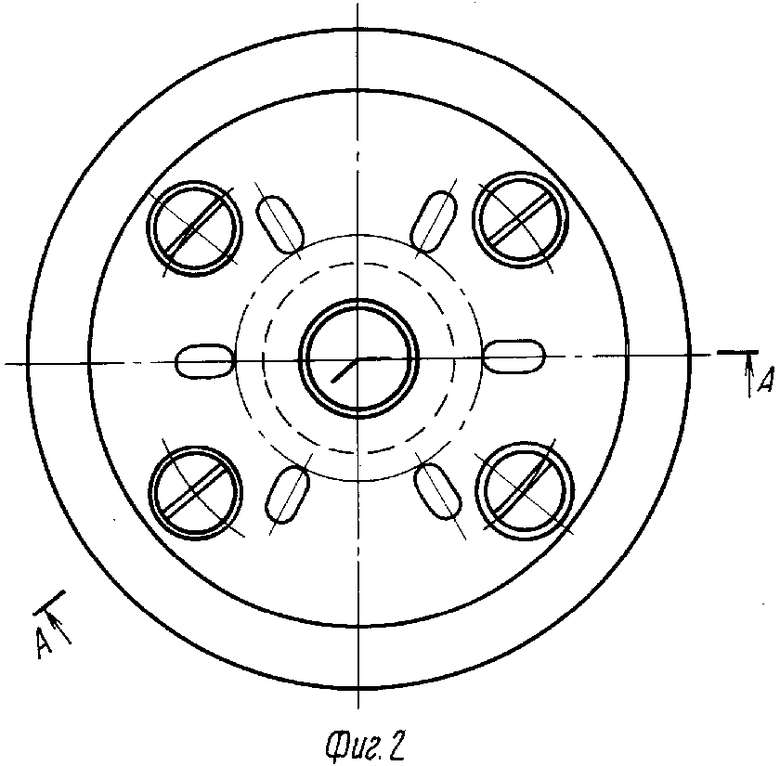

На фиг. 1 показано устройство в исходном положении, общий вид; на фиг. 2 - нижняя часть устройства, план; на фиг. 3 - устройство в конечном положении, общий вид; на фиг. 4 - то же, план.

Устройство состоит из опорной плиты 1, нижней 2 и верхней 3 плит для осадки 3, оправки с заходным участком 4, винтов 5, пружин 6 и ограничителей 7. Оправка и ограничители установлены в опорной плите, ограничители - равномерно по окружности в периферийной зоне плит. Оправка имеет заходной и рабочий участки.

Нижняя плита установлена своей верхней плоскостью на уровне сопряжения заходного и рабочего участков оправки и на уровне высоты ограничителей с помощью винтов и пружин. Нижняя и верхняя плиты для осадки имеют отверстия под оправку и ограничители, выполненные с возможностью беззазорного скольжения по ним. В исходном положении расстояние между нижней и опорной плитами превышает высоту исходной заготовки с тем, чтобы к непосредственному моменту деформирования заготовка полностью охватывала рабочий участок оправки. Опорная плита крепится к нижней плите пресса, верхняя плита для осадки крепится к ползуну прессов, при необходимости в штамп могут быть встроены направляющие колонки и втулки.

Устройство работает следующим образом. В исходном положении штампа полую заготовку 8 устанавливают на нижнюю плиту осадки 2 с предварительной фиксацией внутренним диаметром по заходной части оправки 4. При ходе ползуна пресса вниз верхняя плита для осадки 3 воздействует на заготовку, которая вместе с нижней плитой 2 движется вниз до соприкосновения последней с опорной плитой 1. Заготовка при этом проталкивается на рабочий участок оправки. Пружины 6 сжимаются и утопают в кольцевых углублениях опорной плиты 1. В этот момент начинается деформирование осадкой заготовки 8 плитами 2 и 3. Во время осадки оформляется требуемая толщина детали, калибруется ее внутренний диаметр, если полость детали круглая гладкая или оформляются по фигурной оправке внутренние выступы и впадины, при рассекании металла его течение ограничивается в местах нахождения ограничителей 7, образуя чередующие выступы и впадины по всей высоте (толщине) наружной боковой поверхности детали. При ходе ползуна пресса вверх пружины 6 поднимают плиту 2 на уровень высоты ограничителей 7 и нижней части заходного участка оправки 4. Это достигается регулировкой винтов 5. Таким образом отштампованная деталь 9 нижней же плитой для осадки 2 выталкивается с ограничителей 7 и рабочего участка оправки 4. В таком положении она удаляется из штампа. Снова устанавливается заготовка, процесс повторяется.

При изготовлении деталей с внутренними выступами и впадинами оправку выполняют фигурной с ответными впадинами и выступами. Для получения деталей впадины рабочей части оправки точно повторяют выступы детали, а выступы рабочей части оправки - впадины детали. Для обеспечения съема отштампованной детали впадины заходной части оправки выполнены с зазором к выступам детали.

Применение предложенного штампа позволяет получать детали типа фланцев, зубчатых колес, крестовин и подобных деталей с выступами и впадинами по всей высоте одной или обоих боковых поверхностей. Получение поковок названных деталей с помощью предложенного штампа позволяет повысить производительность труда, значительно уменьшить количество последующей механической обработки, повысить коэффициент использования металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОВКИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2011468C1 |

| УСТРОЙСТВО ДЛЯ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1991 |

|

RU2011465C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ОСАДКОЙ | 1992 |

|

RU2006329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОСАДКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2006326C1 |

| Устройство для изготовления полых деталей | 1989 |

|

SU1704896A1 |

| СПОСОБ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006333C1 |

| Способ изготовления зубчатых колес | 1990 |

|

SU1803248A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

Устройство для получения полых поковок осадкой содержит жестко смонтированные в опорной плите оправку с заходным и рабочим участками и ограничители периферийного течения металла. Нижняя плита подпружинена относительно опорной плиты, выполнена концентрично оправке с возможностью ограниченного возвратно-поступательного перемещения. Своей верхней плоскостью в исходный момент нижняя плита установлена на уровне высоты ограничителей и зоны сопряжения рабочего и заходных участков оправки. В момент деформирования нижняя плита своей нижней плоскостью контактирует с опорной плитой. Расстояние между нижней и опорной плитами превышает высоту заготовки. 4 ил.

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ПОКОВОК ОСАДКОЙ, содержащее верхнюю и нижнюю плиты, опорную плиту и жестко смонтированную в опорной плите оправку с рабочим участком, отличающееся тем, что оно снабжено ограничителями радиального течения металла, выполненными в виде стержневых элементов, жестко установленных в опорной плите параллельно оси устройства в периферийной зоне его плит, оправка выполнена с заходным участком, а нижняя плита подпружинена относительно опорной плиты и смонтирована концентрично оправке с возможностью ограниченного возвратно-поступательного перемещения и взаимодействия своей нижней плоскостью с опорной плитой в момент осадки заготовки, при этом верхняя плоскость нижней плиты расположена на уровне зоны сопряжения заходного и рабочего участков оправки и верхнего торца ограничителей, а расстояние между нижней и опорной плитами превышает высоту исходной заготовки.

Авторы

Даты

1994-04-30—Публикация

1991-10-15—Подача