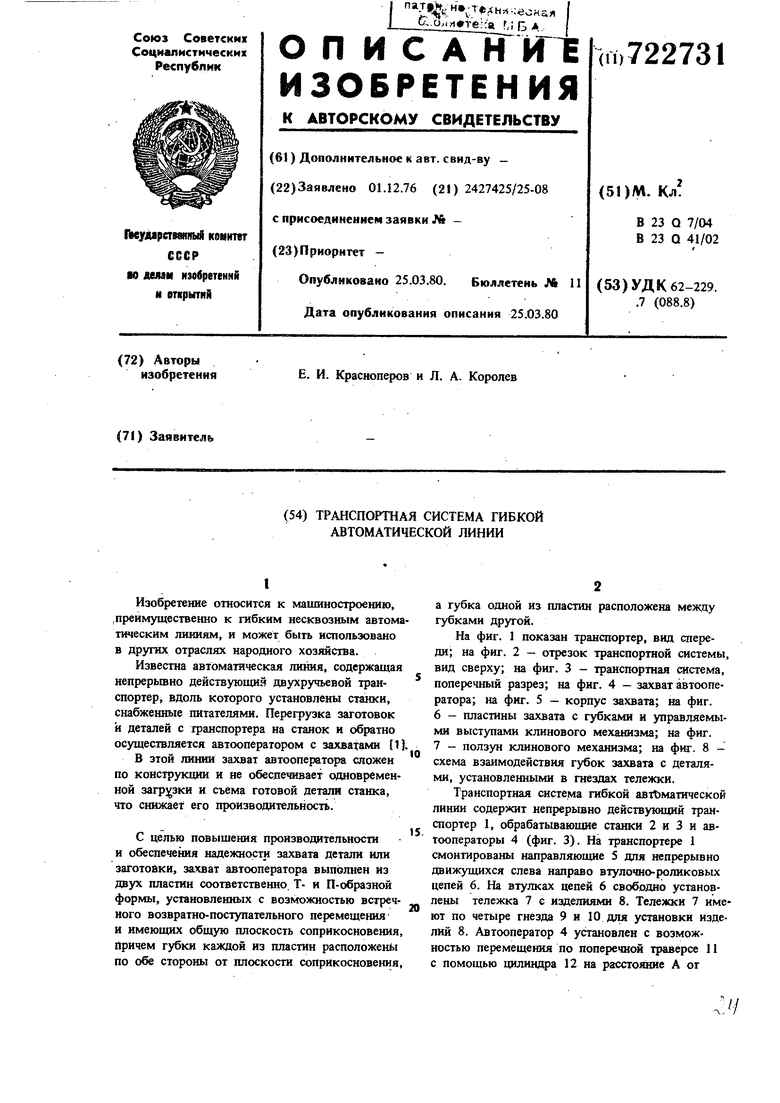

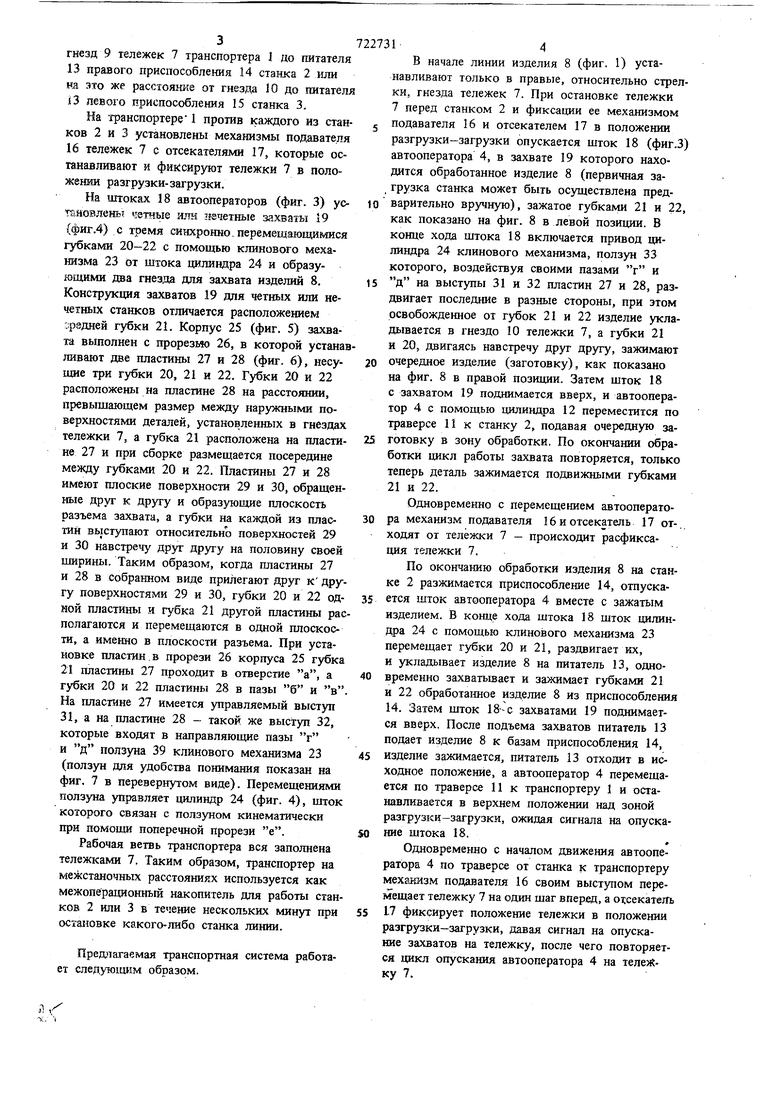

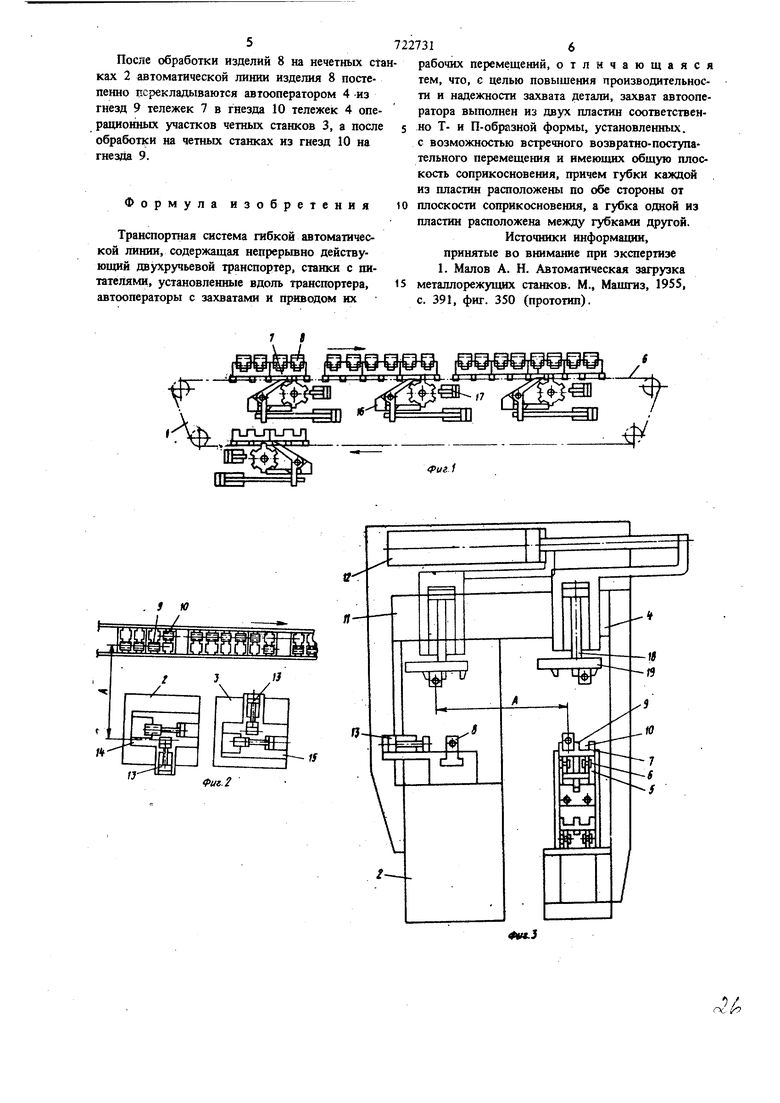

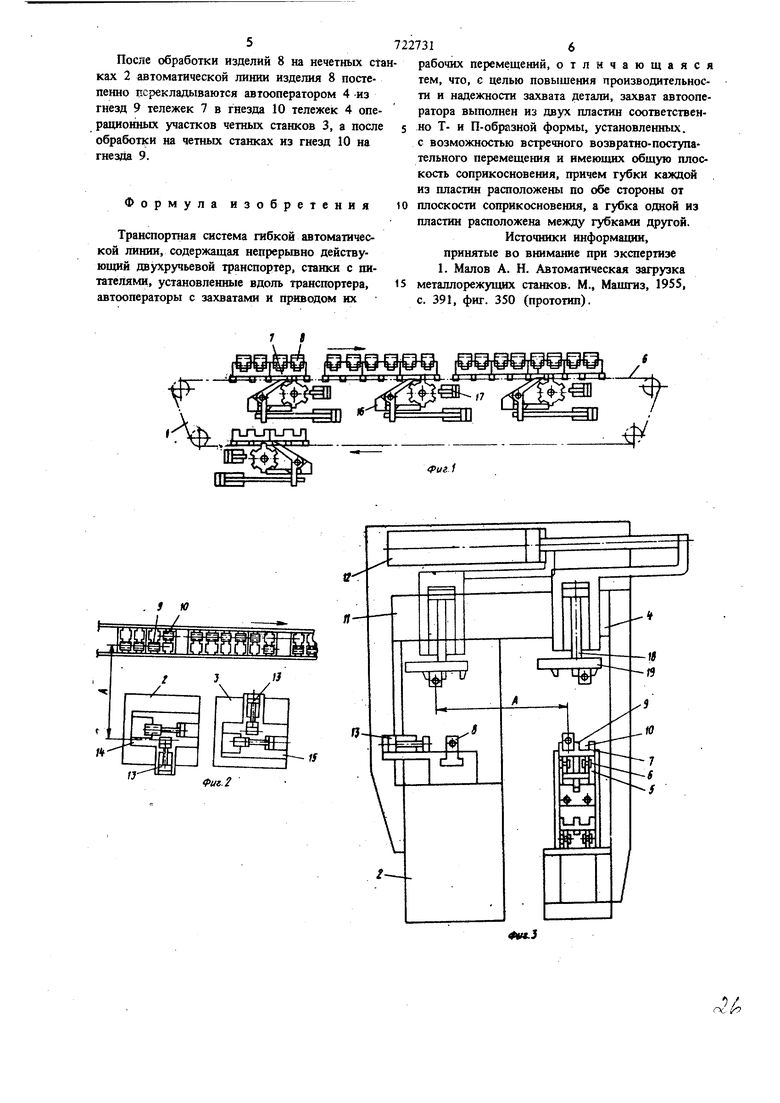

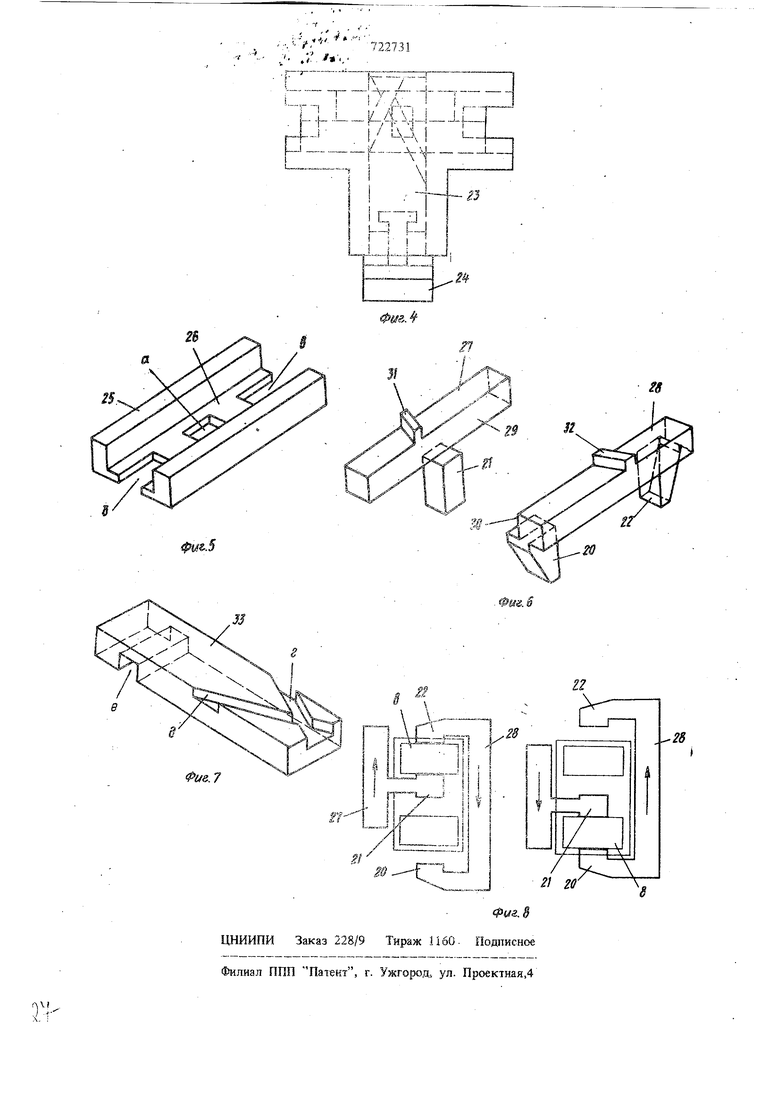

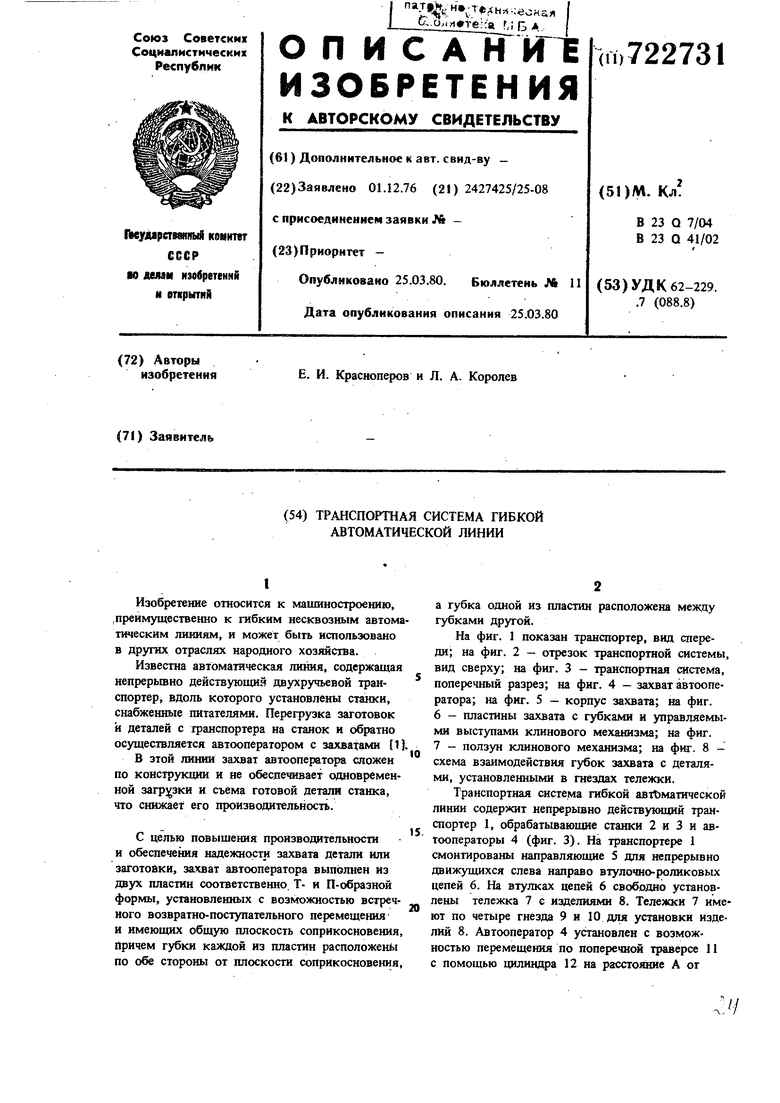

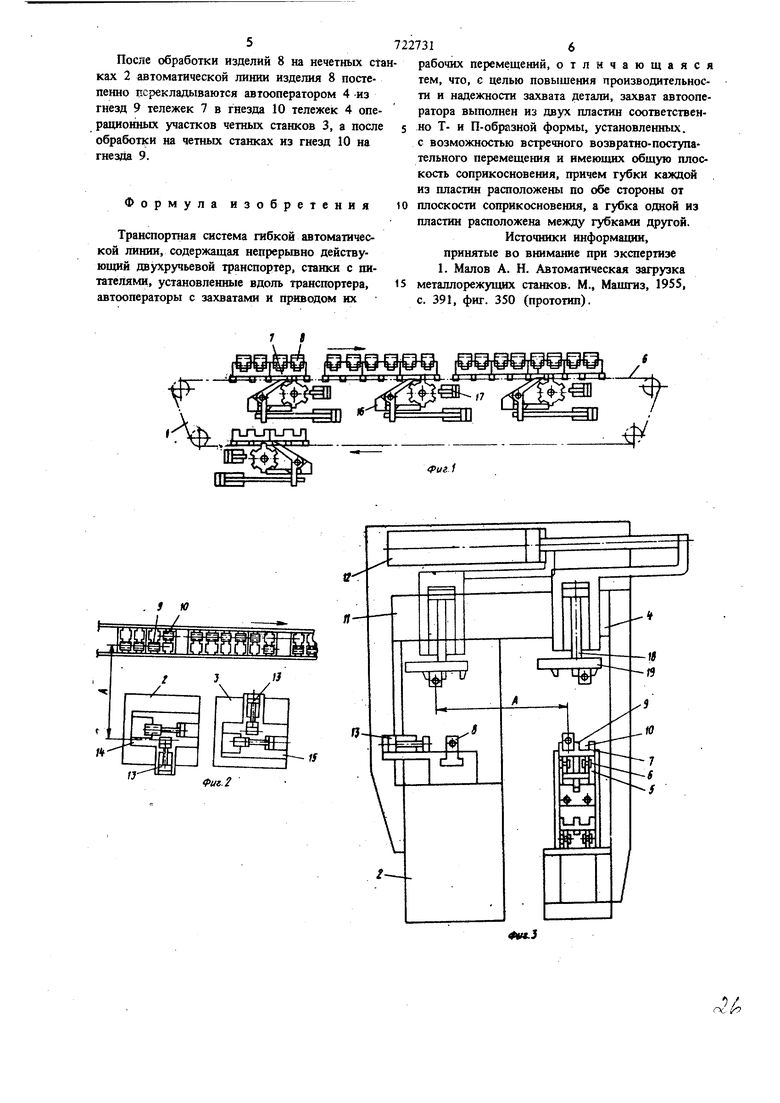

Изобретение относится к машиностроению, , преимущественно к гибким несквозным автома тическим линиям, и может быть использовано в других отраслях народного хозяйства. Известна автоматическая линия, содержащая непрерьшно действующий двухручьевой транспортер, вдоль которого установлены станки, снабженные питателями. Перегрузка заготовок и деталей с транспортера на станок и обратно осуществляется автооператором с захватами {1} В этой линии захват автооператора сложен по конструкции и не обеспечивает одновременной загрузки и съема готовой детали станка, что снижает его производительность. С целью повыщеиня производительности и обеспечения надежносл захвата детали или заготовки, захват автооператора выполнен из двух пластин соответственно. Т- и П-образной формы, установленных с возможностью встречного возвратно-поступательного перемещения и имеющих общую плоскость соприкосновения, Причем губки каждой из пластин расположень по обе стороны от плоскости соприкосновения, а губка одной из пластин расположена между губками другой. На фиг. 1 показан транспортер, вид спереди; на фиг. 2 - отрезок транспортной системы, вид сверху; на фиг. 3 - транспортная система, поперечный разрез; на фиг. 4 - захват автооператора; на фиг. 5 - корпус захвата; на фиг. 6- пластины захвата с губками и управляемыми выступами клинового механизма; на фиг. 7- ползун клинового механизма; на фщ. 8 - схема взаимодействия губок захвата с деталями, установленными в гнездах тележки. Транспортная снстема гибкой автоматической линии содержит непрерьшно действующий транспортер 1, обрабатьшающие станки 2 и 3 и автооператоры 4 (фиг. 3). На транспортере 1 смонтированы направляющие 5 для непрерывно движущихся слева направо втулочно-роликовых цепей 6. На втулках цепей 6 свободно установлены тележка 7 с изделиями 8. Тележки 7 имеют по четыре гнезда 9 и 10 для установки изделий 8. Автооператор 4 установлен с возможностью перемещения по поперечной траверсе 11 с помощью цилиндра 12 на расстояние А от

гнезд 9 тележек 7 транспортера 1 до питателя 13 правого приспособления 14 станка 2 1ти га это же расстояние от гнезда 10 до питателя 13 левого приспособления 15 станка 3,

На транспортере 1 против каждого из станков 2 и 3 установлены механизмы подавателя 16 тележек 7 с отсекателями 17, которые останавливают и фиксируют тележки 7 в положении разгрузки-загрузки.

На штоках 18 автооператоров (фиг. 3) устаяовленьг чзтные или гкчетные захваты 19 (фиг.4) с гремя синхронно, перемещаюищмися губками 20-22 с помощью клинового механизма 23 от штока цилиндра 24 и образующими два гнезда для захвата изделий 8. Конструкция захватов 19 для четных или нечетных станков отличается расположением зрздней губки 21. Корпус 25 (фиг. 5) захвата выполнен с прорезью 26, в которой устанавливают две пластины 27 и 28 (фиг. 6), несущие три губки 20, 21 и 22. Губки 20 и 22 расположены на пласпине 28 на расстоянии, превышающем размер между наружными поверхностями деталей, установленных в гнездах тележки 7, а губка 21 расположена на пластине 27 и при сборке размещается посередине между губками 20 и 22. Пластины 27 и 28 имеют плоские поверхности 29 и 30, обращенные друг к другу и образующие плоскость разъема захвата, а губки на каждой из пластин выступают относительно поверхностей 29 и 30 навстречу друг другу на половину своей ширины. Таким образом, когда пластины 27 и 28 в собранном виде прилегают друг к другу поверхностями 29 и 30, тубктл. 20 и 22 одной пластины и губка 21 другой пластины располагаются и перемещаются в одной плоскости, а именно в плоскости разъема. При установке пластин.в прорези 26 корпуса 25 губка 21 пластины 27 проходит в отверстие а, а губки 20 и 22 пластины 28 в пазы б и в. На пластине 27 имеется управляемый выступ 31, а на пластине 28 - такой же выступ 32, которые входят в направляющие пазы г и д ползуна 39 клинового механизма 23 (ползун для удобства понимания показан на фиг. 7 в перевернутом виде). Перемещениями ползуна управляет цилиндр 24 (фиг. 4), шток которого связан с ползуном кинематически при помощи поперечной прорези е.

Рабочая ветвь транспортера вся заполнена тележками 7. Таким образом, транспортер на межстаночных расстояниях используется как межоперационный накопитель для работы станков 2 или 3 в течение нескольких минут гфи остановке какого-либо станка линии.

Предлагаемая транспортная система работает следующим образом.

В начале линии изделия 8 (фиг. 1) устанавливают только в правые, относительно стрелки, гнезда тележек 7. При остановке тележки 7 перед станком 2 и фиксации ее механизмом

подавателя 16 и отсекателем 17 в положении разгрузки-загрузки опускается шток 18 (фиг.З) автооператора 4, в захвате 19 которого находится обработанное изделие 8 (первичная загрузка станка может быть осуществлена предварительно вручную), зажатое губками 21 и 22, как показано на фиг. 8 в левой позиции. В конце хода штока 18 включается привод цилиндра 24 клинового механизма, ползун 33 которого, воздействуя своими пазами г и

д иа выступы 31 и 32 пластин 27 и 28, раздвигает последние в разные стороны, при зтом освобожденное от губок 21 vi 22 изделие укладывается в гнездо 10 тележки 7, а губки 21 и 20, двигаясь навстречу друг другу, зажимают

очередное изделие (заготовку), как показано на фиг. 8 в правой позиции. Затем щток 18 с захватом 19 поднимается вверх, и автооператор 4 с помощью цилиндра 12 переместится по траверсе 11 к станку 2, подавая очередную заготовку в зону обработки. По окончании обработки цикл работы захвата повторяется, только теперь деталь зажимается подвижными губками 21 и 22.

Одновременно с перемещением автооператора механизм подавателя 16 и отсекатель 17 от-.. ходят от тележки 7 - происходит расфиксация тележки 7.

По окончанию обработки изделия 8 на станке 2 разжимается приспособление 14, отпускается шток автооператора 4 вместе с зажатым изделием. В конце хода штока 18 шток цилиндра 24 с помощью клинового механизма 23 перемещает губки 20 и 21, раздвигает их, и укладывает изделие 8 на питатель 13, одновременно захвагьшает и зажимает губками 21 и 22 обработанное изделие 8 из приспособления 14. Затем шток 18-с захватами 19 поднимается вверх. После подъема захватов питатель 13 подает изделие 8 к базам приспособления 14,

изделие зажимается, питатель 13 отходит в исходное положение, а автооператор 4 перемещается по траверсе 11 к транспортеру 1 и останавливается в верхнем положении над зоной разгрузки-загрузки, ожидая сигнала на опускание щтока 18.

Одновременно с началом движения автооператора 4 по траверсе от станка к транспортеру механизм подавателя 16 своим выступом перемещает тележку 7 на один шаг вперед, а О1;секатеяь

17 фиксирует положение тележки в положении разгрузки-загрузки, давая сигнал на опускание захватов на тележку, после чего повторяется цикл опускания автооператора 4 на телея ку 7.

После обработки изделий 8 на иечетных станках 2 автоматической линии изделия 8 постепенно перекладываются автооператором 4 из гнезд 9 тележек 7 в гнезда 10 тележек 4 операционных участков четных станков 3, а после обработки на четных станках из гнезд 10 на гнезда 9.

Формула изобретения

Транспортная система гибкой автоматической линии, содержащая непрерывно действующий двухручьевой транспортер, стайки с питателями, установленные вдоль транспортера, автооператоры с захватами и приводом их

рабочих перемещений, отличающаяся тем, что, с целью повыщения производительности и надежности захвата детали, захват автооператора выполнен из двух пластин соответственно Т- и П-образной формы, установленных, с возможностью встречного возвратно-поступательного перемещения и имеющих общую плоскость соприкосновения, причем губки каждой из пластин расположены по обе стороны от плоскости соприкосновения, а губка одной из пластин расположена между губками другой.

Источники информации, принятые во внимание при зкспертизе 1. Малов А. Н. Автоматическая загрузка металлорежущих станков. М., Мащгиз, 1955, с. 391, фиг. 350 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО | 1991 |

|

RU2014981C1 |

| Автооператор | 1986 |

|

SU1379055A1 |

| АВТООПЕРАТОР МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2005 |

|

RU2296039C2 |

| Шаговый транспортер для поточной линии | 1981 |

|

SU1098759A1 |

| Устройство для загрузки станков | 1978 |

|

SU1040713A1 |

| Загрузочное устройство | 1987 |

|

SU1463432A2 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Автооператор | 1979 |

|

SU772809A1 |

J Ю

lif

If

Фия.2

Авторы

Даты

1980-03-25—Публикация

1976-12-01—Подача