Изобретение относится к горячей штамповке, в частности для изотермической штамповки металлов и их сплавов.

Известен способ изготовления штамповых блоков путем изготовления формообразующего элемента с посадочным местом под вставку и закрепления вставки в формообразующем элементе, при этом формообразующий элемент выполняют по конфигурации донной части вставки. Между формообразующими элементами и опорными плитами (корпусом) штампа устанавливают теплоизоляционные плиты, прочность материала которых при температуре эксплуатации раз в 15 меньше прочности штамповых плит. Стоит задача обеспечить теплоизоляцию в месте сопряжения матрицы и корпуса в изготавливаемых штамповых блоков и исключить влияние прочностных свойств теплоизоляционного материала.

Шаги к решению этой задачи были сделаны в способе, принятом за прототип. Способ изготовления штампового блока заключается в последовательной установке в углубление корпуса блока теплоизолирующей вставки, кольца и формообразующих элементов. Вставку располагают в углублении корпуса с зазором, равным 0,95-9,75% от диаметра углубления. Кольцо выполняют с объемом, равным объему зазора, и с наружным диаметром, меньшим диаметра вставки на величину ее удвоенной толщины. Под воздействием усилия, передаваемого на поверхность теплоизолирующей не металлической вставки через кольцо, вставка разрушается под углом к линии воздействия нагрузки. Сколы перемещаются в зазор между вкладышем и углублением корпуса. Формообразующим элементом уплотняют материал вставки как внутри кольца, так и в периферийной части. Известный способ решает задачу по обеспечению теплоизоляции формообразующих элементов штампового блока, создает теплоизоляционный слой с большими прочностными свойствами. Но задача по повышению прочностных свойств полностью не решена, так как плотность материала по объему не постоянна.

Задача повышения плотности теплоизолирующего материала по всему объему вставки решается предлагаемым способом изготовления штампового блока. Способ заключается в том, что корпуса штампового блока по поверхности, направленной к его рабочей части, выполняют с углублениями в форме усеченного конуса, равномерно расположенными по всей его поверхности, а теплоизолирующую вставку выполняют в виде набора усеченных конусов, основание которых составляет 1,3-1,5 площади дна углубления в корпусе при равенстве объемов углубления в корпусе и конусной вставки. Затем устанавливают вставки большими основаниями конуса в углубление корпуса, собирают матрицу, пуансон и производят компактирование теплоизолирующего материала вставок за счет усилия, передаваемого с матрицы и пуансона на вставки. Теплоизолирующие вставки могут изготавливаться как из теплостойкой керамики, так и из асбестоцементных плит.

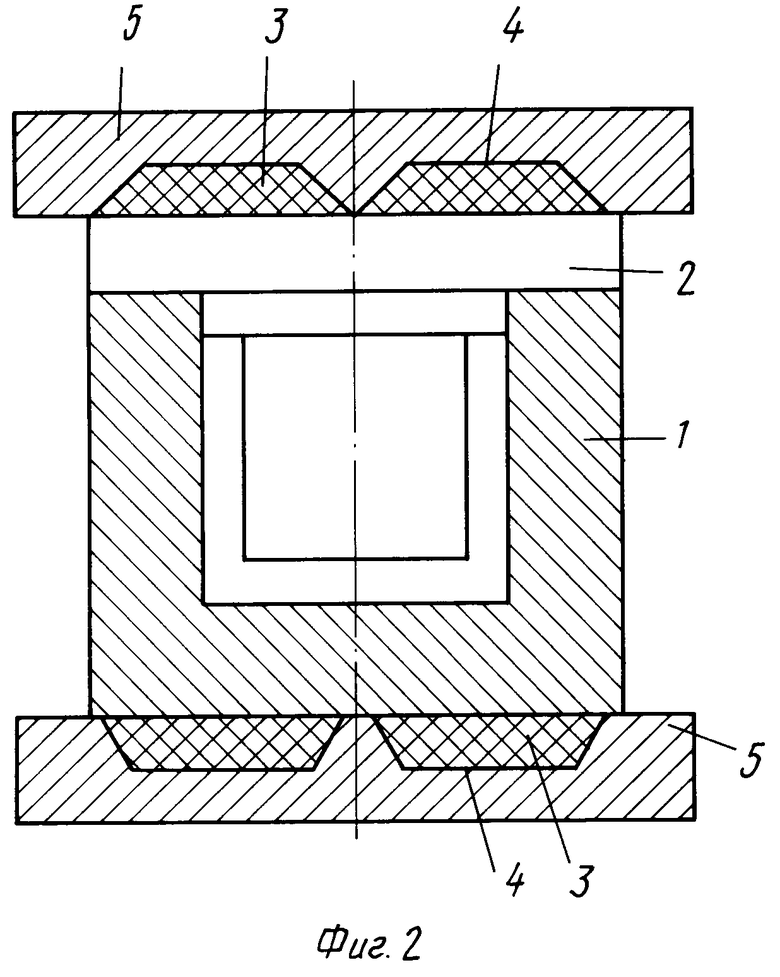

На фиг. 1 изображен штамповый блок до приложения усилия штамповки; на фиг.2 - штамповый блок после сборки.

Штамповый блок состоит из формообразующих элементов матрицы 1 и пуансона 2, а так же теплоизолирующих вставок 3, размещенных в конических углублениях 4 корпуса 5.

Способ осуществляют следующим образом. В углубления 4 корпуса 5 большим основанием конуса укладывают вставку 3, выполненную из асбестоцементной плиты, с плотностью 1,1-1,4 г/см3. Вставки 3 выступают над кромками углублений. Устанавливают матрицу 1 и пуансон 2. Затем через корпус 5 штампа прикладывают усилие штамповки, принимаемое как 1500 кг/см2 сечения штампуемой детали в плоскости, перпендикулярной линии действия усилия штамповки. Это приводит к компактированию материала вставки. Усилие выбирают исходя из величины, обеспечивающей касание пуансона и матрицы поверхности корпуса. Так как поверхность касания корпуса к формообразующим элементам нужна только для разделения теплоизоляционных вставок между собой, то принимаем ее размер, как предельный, возможный, выполняемый современными инструментами и равный площади 0,2-1% от площади поверхности формообразующих элементов, опирающихся на теплоизоляционные вставки.

Предлагаемый способ сборки позволяет по сравнению с прототипом и известными решениями отказаться от деталей, играющих роль концентратора напряжений для направленного разрушения вставок, упрощает изготовление штампа, а также за счет сокращения количества разноименных деталей сокращает время сборки штампового блока. Такие конструкции штамповых блоков и способ их сборки могут быть применимы для изотермической горячей штамповки как деталей из алюминиевых, так и титановых сплавов, имеющих большие размеры по оси воздействия усилия штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штампового блока | 1987 |

|

SU1459814A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Матричный блок | 1981 |

|

SU984613A1 |

| Инструментальный узел устройства для изотермической штамповки | 1982 |

|

SU1106572A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| Устройство для горячей изотермической штамповки | 1978 |

|

SU721220A1 |

| Матричный блок штампа для горячей штамповки изделий | 1982 |

|

SU1071344A1 |

| Матрица для горячей штамповки | 1982 |

|

SU1031623A1 |

| Штамп для горячей изотермическойшТАМпОВКи | 1979 |

|

SU837537A1 |

Использование: штамповые блоки применяют для изотермической штамповки металлов. Сущность изобретения: корпус штампового блока по поверхности, направленной к его рабочей части, выполняют с углублениями в форме усеченного конуса, равномерно расположенными по всей его поверхности. Теплоизолирующую вставку выполняют в виде набора усеченных конусов, основание которых составляет 1,3-1,5 площади дна углубления в корпусе. Объемы углубления и корпусной вставки практически равны. Вставки устанавливают в углубление корпуса большим своим основанием, собирают матрицу, пуансон и производят компактирование теплоизолирующего материала за счет усилия, передаваемого с матрицы и пуансона. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО БЛОКА для горячей штамповки путем выполнения корпуса с углублением, укладкой в него теплоизолирующей вставки и размещения формообразующих элементов с последующим приложением усилия к теплоизолирующей вставке, отличающийся тем, что углубление выполнено в форме усеченного конуса по поверхности корпуса многократно, теплоизолирующие вставки выполнены в форме усеченного конуса с площадью большого основания, равной 1,3 - 1,5 площади дна углубления, причем вставки размещают в углублении корпуса большим основанием конуса.

| Способ изготовления штампового блока | 1987 |

|

SU1459814A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1992-02-04—Подача