Изобретение относится к машиностроению, металлургии, а именно к литейному производству, и может быть использовано в качестве технологического оборудования для производства металлической проволоки круглого сечения на валковых кристаллизаторах методом быстрого охлаждения из жидкого состояния.

Известен способ получения проволоки круглого сечения на волочильных станках путем проволакивания заготовок через постепенно сужающиеся фильеры в волоках. Однако технологический процесс малопроизводителен (скорость волочения 20-30 м/мин), включает несколько операций, оборудование - волочильные станы, громоздки, занимают большие производственные площади.

Известен также способ получения проволоки выдавливанием расплава под действием газа из сосуда в емкость с охладителем. Круглое сечение проволоки обеспечивается формой сопла, через которое истекает расплав. Однако такой способ применим только для легкоплавких металлов (олово, свинец, висмут).

Наиболее близким по технической сущности к предлагаемому способу является способ получения проволоки способом непрерывного выдавливания расплава из насадки на вращающийся охлаждаемый барабан.

Устройство для реализации способа состоит из сосуда с расплавом, электрического нагревателя, насадки для истечения расплава и охлаждаемого валка, имеющего на периферии полую кольцевую канавку. Смысл способа в том, что расплав, попавший в канавку, при затвердевании превращается в проволоку с формой в сечении, как профиль у канавки. Производительность 12-300 м/мин.

В описании ничего не сказано о различии смачивания разных частей периферии валка расплавом. Поэтому таким способом можно получать проволоку только полукруглого профиля. Как только высота расплава превысит радиус канавки, расплав силами поверхностного натяжения растянется по поверхности и в итоге получится лента сложного профиля, по концам плоская, в середине полукруглая. Поэтому основным недостатком способа-прототипа является невозможность получения проволоки круглого сечения на валковом кристаллизаторе.

Однако потребности народного хозяйства поставили вопрос о получении проволоки круглого сечения с достаточно высокой производительностью, которую можно обеспечить на вращающихся кристаллизаторах. Такая проволока может применяться для металлокорда (сталь) и в качестве электропроводки (алюминиевые сплавы).

Целью изобретения является повышение производительности процесса при изготовлении проволоки круглого сечения.

Поставленная цель достигается за счет того, что в способе получения проволоки круглого сечения, включающем подачу расплава из литниковой системы на поверхность валка-кристаллизатора в ручей полукруглого сечения, поверхность валка выполняют из несмачиваемого расплавом материала, а поверхность ручья - из смачиваемого расплавом материала.

Известно, что, если жидкость не смачивает поверхность, то образуется капля сферической формы, которая свободно перекатывается по поверхности. Если жидкость смачивает поверхность, то она растекается по поверхности, принимая форму плоской пленки. Для получения пленки круглой формы, которая бы удерживалась на поверхности, необходимы два условия. Часть поверхности должна быть смачиваемой и иметь полукруглую форму (канавка, ручей), остальная часть - несмачиваемой и иметь плоскую форму. В канавке жидкость примет круглую форму за счет ее профиля, остальная несмачиваемая поверхность заставит верхнюю часть принять круглую форму, так как не даст ей растечься. В канавке (ручье) жидкость будет удерживаться поверхностным натяжением за счет смачивания. Если остальную поверхность кристаллизатора за исключением ручья полукруглой формы сделать несмачиваемой, а поверхность ручья смачиваемой, то в нем будет образовываться слой расплава круглого сечения, удерживаемый на кристаллизаторе при вращении.

Давление поверхностного натяжения/ удерживающее расплав в валке

Pп.н=  cosθ где σ - поверхностное натяжение, н/м;

cosθ где σ - поверхностное натяжение, н/м;

Rpr - радиус ручья, м;

Q - угол смачивания, град.

Центробежное давление, вырывающее расплав из валка

Pц=4Π2n2RкрρрRрr где Rк.р - радиус кристаллизатора, м;

ρp - плотность расплава, кг/м3.

Совместным решением этих уравнений получаются соотношения, которые устанавливают зависимость между радиусом проволоки (соответственно, ручья) и частотой вращения кристаллизатора

Rпр=

Когда требуется проволока определенного радиуса, кристаллизатору следует задать частоту вращения

n =

Итак, за счет того, что поверхность валка выполняется несмачиваемой, а поверхность полукруглого ручья, сформированного там, смачиваемой, на валковом кристаллизаторе можно получать проволоку круглого сечения без применения дополнительных устройств.

Такое техническое решение позволяет повысить производительность труда при изготовлении проволоки круглого сечения.

Сравнительный анализ известных и предлагаемого способов показывает, что отличительные признаки последнего придают ему новое качество - повышение производительности процесса. Это достигается за счет обеспечения возможности получения проволоки круглого сечения на вращающихся валковых кристаллизаторах с большой линейной скоростью (600-3000 м/мин).

Достижение нового качества предлагаемого устройства позволяет сделать вывод о его соответствию критерию "существенные отличия".

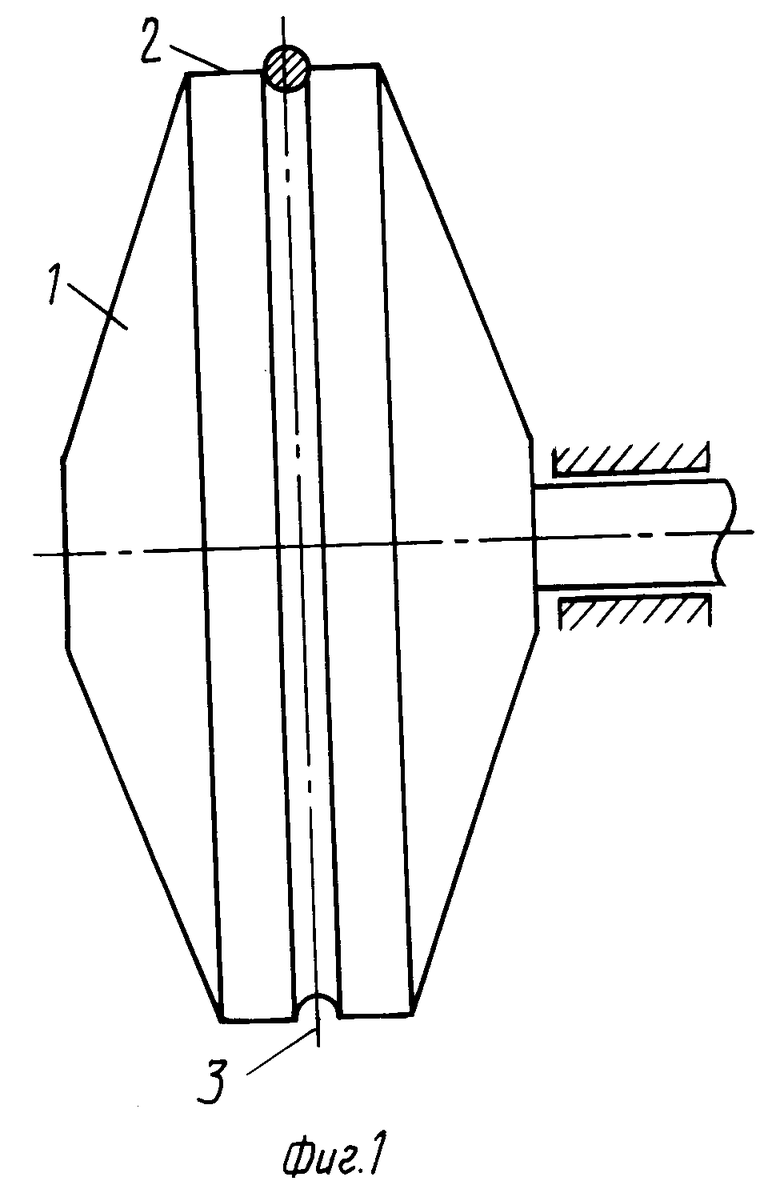

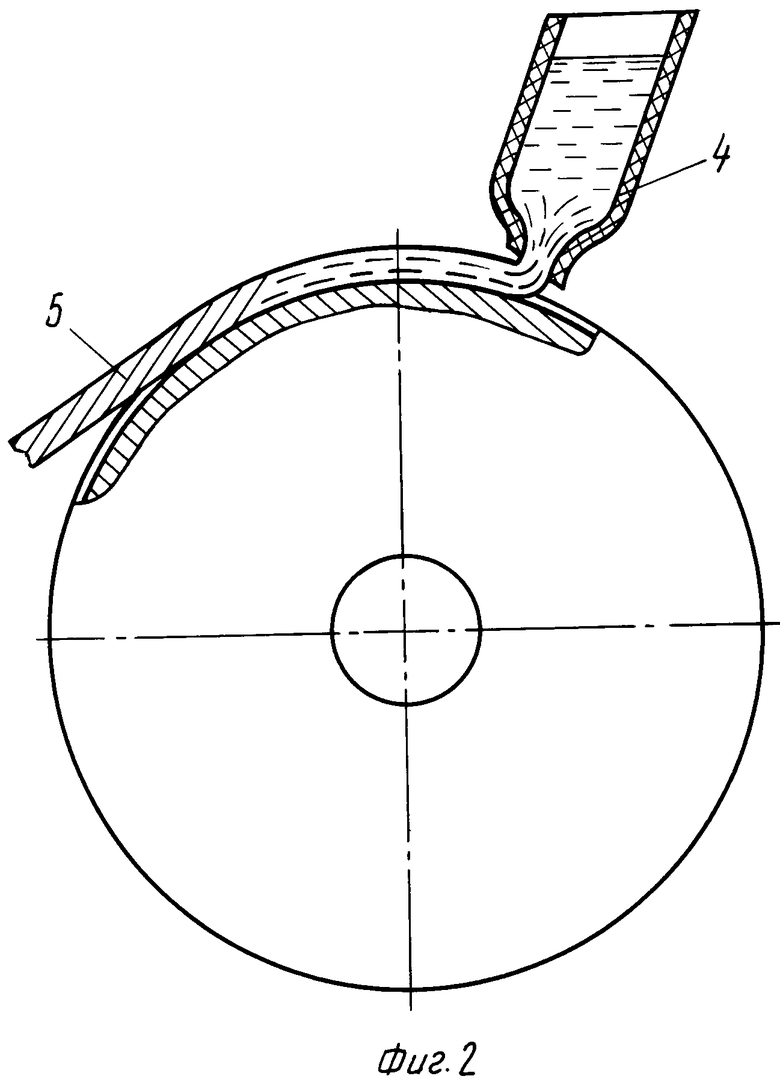

Схема устройства для реализации заявляемого способа получения проволоки круглого сечения.

На фиг.1 и 2 показаны фронтальный и боковой виды устройства. Устройство имеет валок-кристаллизатор 1 с несмачиваемой расплавом поверхностью 2 и ручьем 3 со смачиваемой поверхностью, литниковую систему 4 и получаемую проволоку 5.

Устройство работает следующим образом. В литниковую систему 4 заливается расплав, который через щель поступает к валку-кристаллизатору 1. Расплав попадает в ручей (канавку) 3, где формируется круглое сечение будущей проволоки, так как несмачиваемая поверхность 2 не даст растечься расплаву. Охлажденный слой расплава круглого сечения, т.е. проволока 5, сматывается с валка 1.

П р и м е р. Способ реализовывался на валке кристаллизаторе диаметром 0,3 м, поверхности которого придавались несмачиваемость с помощью плазменного напыления электрокорунда (Al2O3). На токарном станке фасонными резцами на несмачиваемой поверхности нарезали полукруглые канавки для проволоки. Радиус канавок 0,5-0,1 мм. При точении снималось плазменное напыление, и таким образом, поверхность канавок оказывалась смачиваемой расплавом.

Проволока выпускалась из стали 45 (ГОСТ 14959-79). Ее диаметр 1 - (n ≈ 10 об/с, V ≈ 600 м/мин) до 0,2 мм (n ≈ 50 об/с, V ≈ 3000 м/мин).

При получении проволоки частота вращения валка тонко регулировалась для того, чтобы получить проволоку без "ребра" на грани ручья.

Ввиду того, что условия охлаждения проволоки разные - одна часть контактирует с валком, другая охлаждается воздухом, то и структура по ее сечению разная. Для выравнивания структуры стальная проволока подвергалась патентированию. В этом случае не требовалось предварительного нагрева, так как она сходила с валка при температуре выше точки AC3. Структура выпускаемой проволоки термообработки - пластинчатый периит.

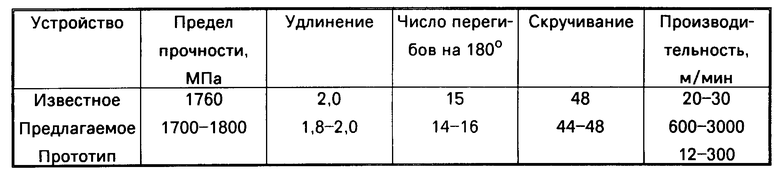

В таблице приведена информация о качестве выпускаемой проволоки ⊘ 0,2-1 мм, получаемой волочением и патентируемой на известной установке и получаемой на данном устройстве после патентирования.

Как видно из таблицы, механические свойства проволоки, выпускаемой на валковом кристаллизаторе после патентирования, не хуже, чем получаемой при волочении. Что касается производительности, то предлагаемое устройство обеспечивает в несколько раз выше, чем у волочильного станка и у прототипа.

Форма в нормальном сечении получаемой проволоки - круг. Отклонение от номинального диаметра и некруглость не превышала 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ, ПРЕССОВАНИЯ И ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ И ЛИГАТУРНЫХ ПРУТКОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2689460C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ В РОЛИКОВЫХ ВОЛОКАХ | 2007 |

|

RU2329884C1 |

| Устройство для получения металлургической ленты | 1989 |

|

SU1696112A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ ПРОВОЛОКИ, ВОЛОКОН И ФИБРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2123904C1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВОЙ ПРУЖИНЫ, ВИНТОВАЯ ПРУЖИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2739737C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| Способ изготовления контактного провода | 1983 |

|

SU1101323A1 |

| Устройство для получения металлических лент методом быстрого охлаждения из жидкого состояния | 1987 |

|

SU1526892A1 |

Для повышения производительности процесса при изготовлении проволоки круглого сечения ее получают на вращающихся валковых кристаллизаторах с ручьями полукруглого профиля. 2 ил.

СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ КРУГЛОГО СЕЧЕНИЯ, включающий подачу расплава из литниковой системы на поверхность валка-кристаллизатора в ручей полукруглого сечения, отличающийся тем, что, с целью повышения производительности процесса, поверхность валка выполняют из несмачиваемого расплавом материала, а поверхность ручья - из смачиваемого расплавом материала.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-10-15—Публикация

1991-03-05—Подача