Изобретение относится к литейному производству, в частности способам и устройствам для литья поршней двигателей внутреннего сгорания.

Известен способ изготовления поршней для двигателей внутреннего сгорания [1] , где в нагретую до 300-400оC пресс-форму со стержнем заливают расплав и охлаждают его до температуры эвтектического превращения, затем накладывают давление в 70-75 МПа нагретым пуансоном. Предусмотрен другой вариант технологии: заливку расплава ведут в полужидком состоянии.

Второй вариант по технической сущности является наиболее близким к предлагаемому, но обладает тем недостатком, что предусматривает заливку металла, а следовательно и более высокие значения температуры заливаемого металла и, как следствие, удлинение цикла литья, что снижает продолжительность процесса и ограничивает прирост свойств литого металла от наложения давления.

Наиболее близким по технической сущности является устройство [2], состоящее из шестипозиционного карусельного стола с размещенными на позициях разъемными формами и стержнями.

Недостатком этого устройства является то, что в нем осуществляют заливку жидкого металла гравитационным методом, что снижает производительность процесса и качество литого металла.

Целью изобретения является повышение производительности и качества литья.

Цель достигается тем, что время рабочего хода прессующего пуансона при заполнении полости формы выбирают не более 0,02 с, и устройство снабжено позицией запрессовки металла в форму, прессующим механизмом с пневмоприводом ударного действия, запорным пневмоцилиндром центрального стержня и пружинным механизмом сближения боковых стержней, при этом на нижних торцах боковых стержней в верхнем торце центрального выполнены скосы, а установка снабжена распылительной головкой, выполненной в виде системы трубок с радиальными отверстиями и механизмом ее подъема и опускания, пневмопривод ударного действия выполнен в виде совмещенных пневмоцилиндра и ресивера с промежуточным шиберным запорным устройством.

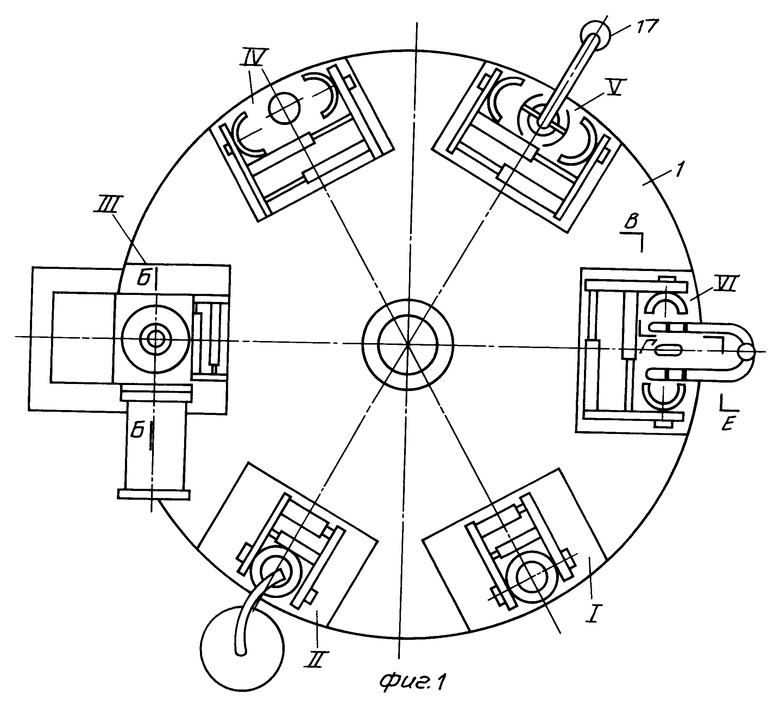

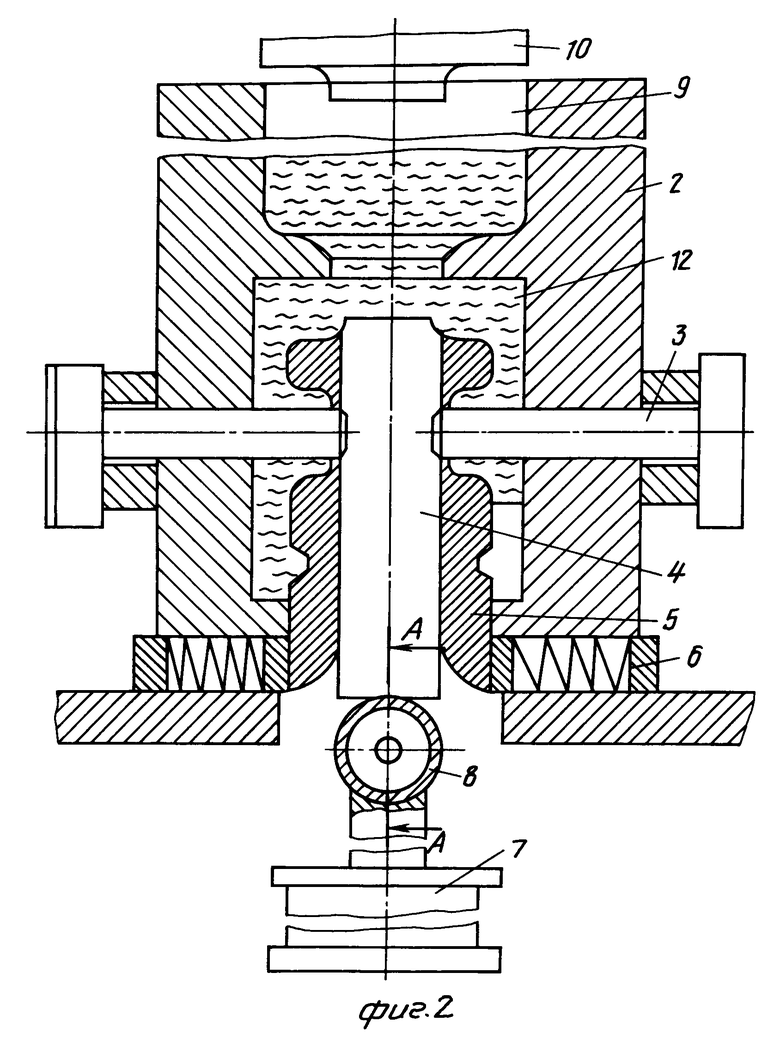

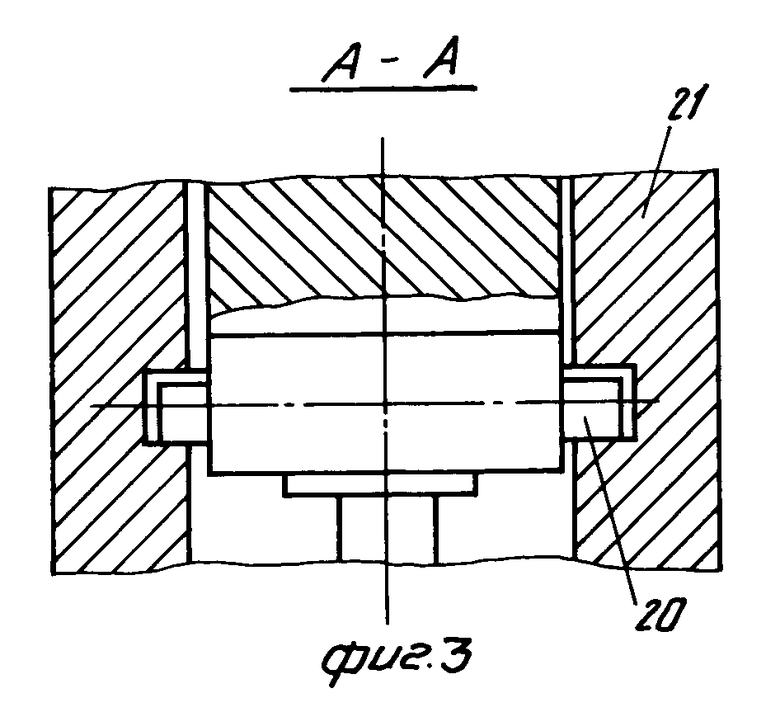

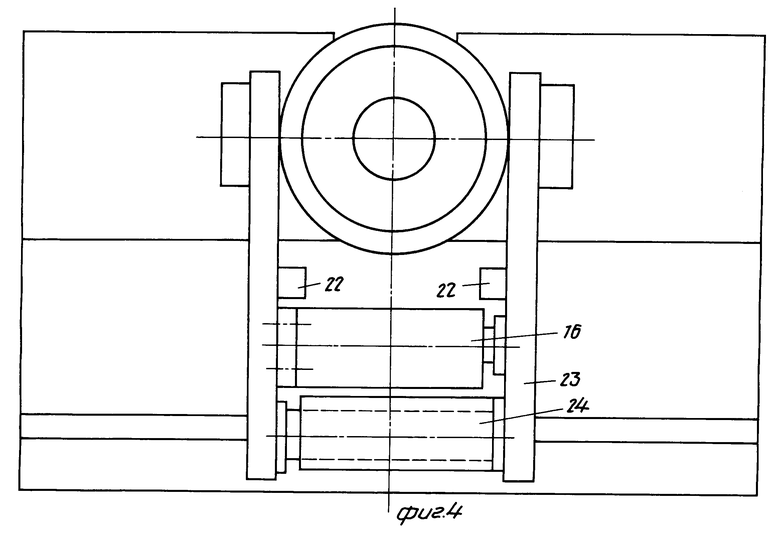

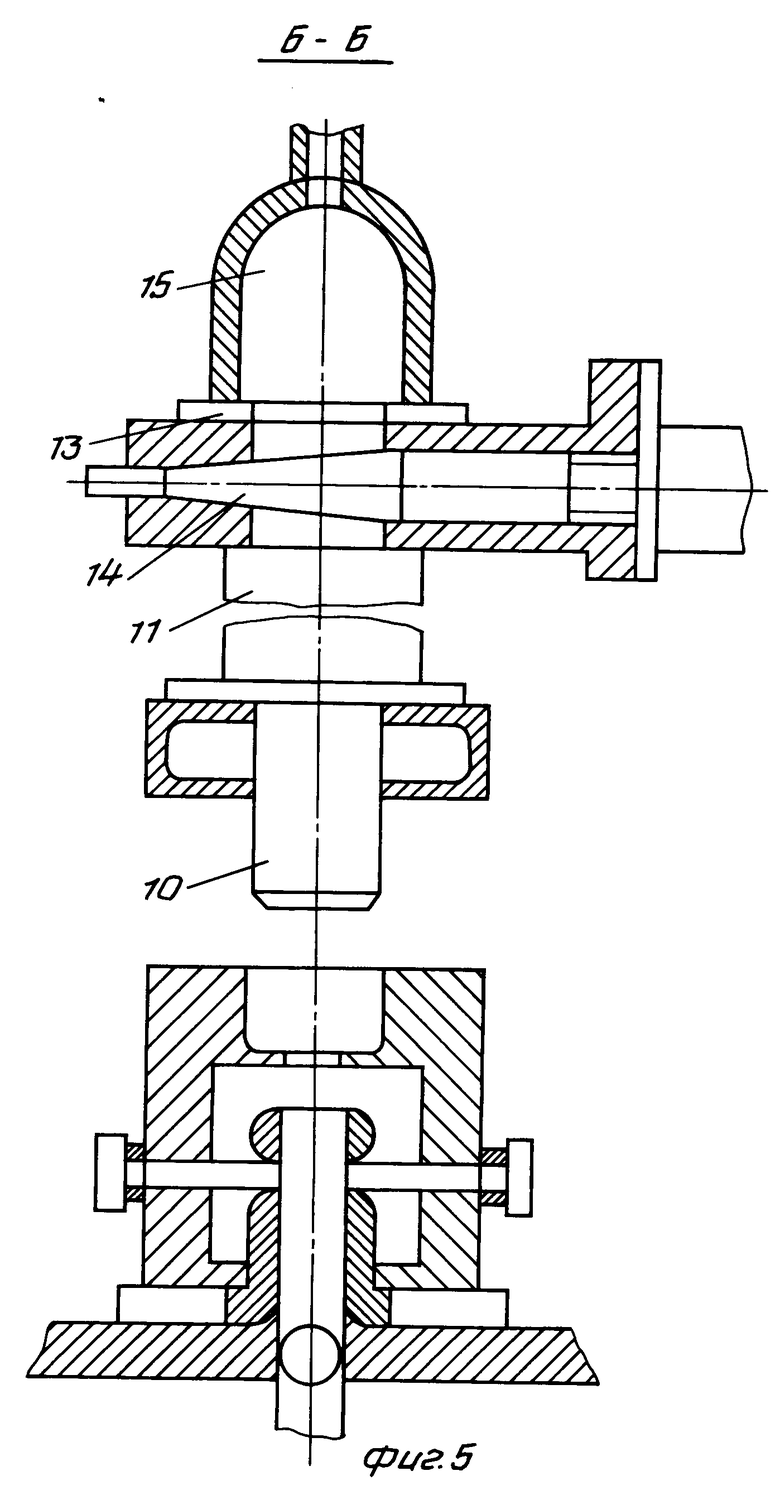

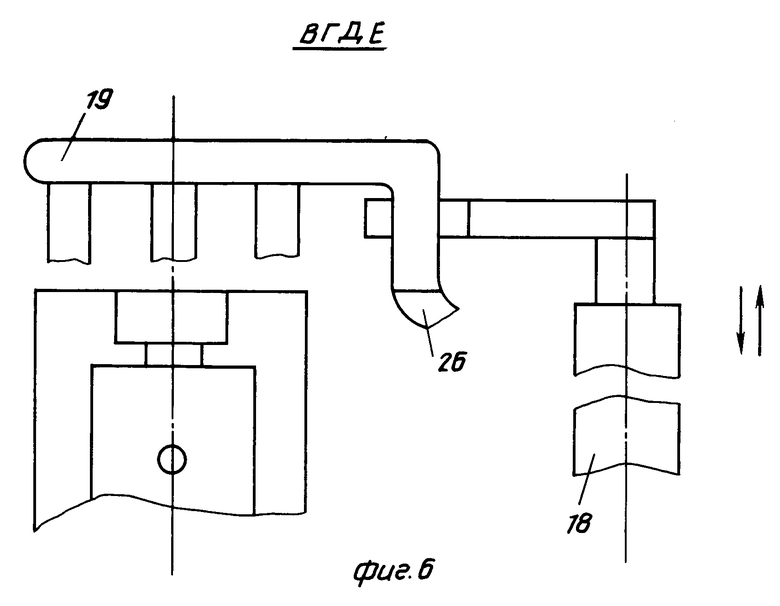

На фиг. 1 представлена карусель, вид сверху; на фиг.2 - пресс-форма в сборе, вертикальный разрез; на фиг.3 - разрез А-А на фиг.2; на фиг.4 - устройство на позиции запрессовки, вертикальный разрез; на фиг.5 - разрез Б-Б на фиг.1; на фиг.6 - сечение В,Г,Д,Е на фиг.1

В расположенные на карусели 1 комплекты пресс-форм (состоящие из половинок 2, стержней 3 под боковые отверстия, центрального стеpжня 4, боковых продольных стержней 5, сжатых пружинным механизмом 6; центральный стержень снабжен запорным 7 пневмоцилиндром и выдвижным 8) размещают в шести позициях: подготовительной (сборка пресс-формы) I, заливочной II, запрессовочной III, раскрытия пресс-формы IV, снятия отливки V и опрыскивания стержней и полости краской VI (фиг.1) и в указанном порядке размещения поршень-отливку размещают днищем кверху, а стержни 4 и 5 размещают с возможностью смещения (вытяжки) стержня 4 вниз; в приемную чашу 9 (фиг.5) кладут мерную дозу кашеобразного металла ("каши"), полученного за счет того, что начальную температуру его предварительно снижают до температуры, меньшей точки ликвидуса (у силуминов с Тс = 580оС и Тл = 630оС при содержании 20% твердой фазы он имеет нулевую жидкотекучесть), далее пуансоном 10 пневмоцилиндра 11 ударного действия осуществляют запрессовку "каши" (ручья 12) в полость. При этом за счет связи пневмоцилиндра 11 через расширенный канал 13 (закрываемый конусообразной пробкой-шибером 14) с ресивером 15 повышенного давления добиваются регулируемой достаточно большой скорости движения пуансона 10, а следовательно, быстродействия прессового узла. Этого добиваются увеличением (уменьшением) длины выхода пробки-шибера 14, а следовательно, изменением площади поперечного сечения соединительного канала между ресивером 15 и пневмоцилиндром 11 ударного действия.

Скорость движения пуансона 10 задают из того расчета, чтобы время заполнения ручья 12 металлом было не более 0,02 с. С соблюдением этого условия добиваются того, что металл в течение периода заполнения ручья 12 сохранял незначительное изменение реологического состояния, что позволяет при невысоких удельных нагрузках добиться полной запрессовки металла. Например, при давлении в ресивере Р = 20 атм и коэффициенте мультипликации n ≈4 получают давление на металл 80 атм. Как показали расчеты на базе рассмотрения уравнения теплового баланса за время 0,02 с усредненная температура кашеобразного металла ("каши") снизится всего на 0,16оС, т.е. практически неизменным остается его реологическое состояние. При этом твердожидкий поток по полости ручья пресс-формы идет сверху вниз вязкой неразрывной сплошной массой, вытесняя вниз воздух из пресс-формы.

Расчеты велись для поршня высотой 0,06 м, т.е. скорость движения пуансона ≈3 м/с и время движения пуансона 10 ≈0,02 с. При таких значениях скорости движения вязкой кашеобразной массы успешно проходит вытеснение воздуха из пресс-формы в промежуток между стержнями 4 и 5 и половинками 2 и захвата воздуха не происходит. В известных процессах литья под давлением металлическая струя по ручью движется со скоростью, доходящей до 15 м/с, и занимает меньше половины площади, в то время как в данном случае струя занимает всю площадь поперечного сечения пресс-формы, что является причиной захвата воздуха. При больших размерах высоты поршня при той же скорости время будет больше. Например, при высоте 0,12 и 0,24 м время будет 0,04 и 0,08 с, а потеря температуры ≈0,16 и 0,32оС. Таким образом, предлагается способ жидкой штамповки для литья поршней.

По окончании запрессовки расчетным путем определяют временной интервал выдержки отливки под давлением.

Далее после срабатывания пневмоцилиндра 11 в обратном направлении производят смену позиций и на позиции IV осуществляют следующее: одновременно включают пневмоцилиндры 7 и 16, производят открытие пресс-формы и вытяжку центрального стержня 4 (параллельно во времени проводимые операции), после чего за счет действия пружинного механизма 6 сближают стержни 5 и одновременно производят смену позиций карусели 1. На позиции V с помощью механической руки 17 (используется известная ее конструкция) снимают отливку.

На позиции VI осуществляют следующее: (фиг.6) с помощью пневмоцилиндра 18 опускают гребенку 19 (система трубок с радиальными отверстиями) и производят охлаждение и опрыскивание краской поверхности стержней 3, 4, 5 и внутренней полости пресс-формы.

П р и м е р. Заливаемый сплав-силумин марки АК18 с Тл = 630оС, Тс = 580оС, Тзаполн. = = Тл - 0,2 ΔТкр = 620оС, τзал. = 0,02 с, Рвресив. = 20 атм, Рвпресс-ф. = 80 атм.

В соответствии с расчетами для поршня высотой 0,06 м при времени запрессовки 0,02 с скорость впуска запрессовки ≈3 м/с, металл теряет в среднем 0,16оС, то есть теплосодержание его остается практически неизменным.

Расчеты показывают, что цилиндрическая часть (юбка) поршня, имеющая приведенную толщину ≈1 мм, затвердевает за 1,3 с, днище поршня с приведенной толщиной 2,1 мм затвердевает за 2,8 с в условиях направленного теплоотвода.

Цикл литья назначают 4 с. Время под давлением 3,5 с. Производительность ≈900 отл/ч.

К моменту выбора отливки из пресс-формы средняя температура цилиндрической части поршня (снятие осуществляется на следующей + IV позиции) ≈300оС, а верхней части ≈400оС.

При данных температурах металл уже достаточно прочен для того, чтобы не деформироваться при дальнейших транспортных перемещениях.

Последовательность операций способа: собирают пресс-формы - позиция I, 1,5 с, смена позиций 0,5 с; заливают "кашу" - позиция II механической рукой 1,5 с; запрессовывают - позиция III быстродействующим механизмом 1 с (включая начало движения прессующего пуансона с учетом инерции), продолжительность рабочего хода пуансона не более 0,02 с; раскрывают пресс-форму и вытягивают стержень одновременно, сближение боковых стержней производится в момент смены позиции - позиция IV; снимают отливки механической рукой - позиция V; опрыскивают элементы пресс-формы краской - позиция VI; продолжительность операций VI-VI 1,5 с.

Конструкция пресс-формы: шток пневмоцилиндра 8 снабжен запорным пневмоцилиндром двухстороннего действия, при срабатывании которого выдвигаются упоры 20 в пазы направляющих 21. Для фиксации половинок строго по центральной оси симметрии служат упоры 22, а параллельности хода рычагов 23 - направляющие 24 (фиг.4).

К конструкции прессующего механизма: изменяя длину обратного хода пневмоцилиндра 25, увеличивают или уменьшают проходное сечение канала 13, связанного с ресивером 15 и пневмоцилиндром 11.

К механизму впрыскивания: в трубопровод 26 подают непрерывно перемешиваемую водоэмульсионную краску. Здесь операцию охлаждения и покрытия совмещают.

Технико-экономические преимущества: сокращен цикл сборки и разборки пресс-форм, что повышает производительность устройства; возможность использования "каши" за счет особенностей конструкции прессующего узла позволяет существенно уменьшить время затвердевания и охлаждения отливки, что способствует повышению производительности; использование "каши" и наложение давления позволяет радикально бороться с дефектами усадочного происхождения и повысить качество поршней.

Изложенные преимущества позволяют с эффектом использовать предлагаемое изобретение на моторостроительных заводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Устройство для литья под газовым давлением | 1984 |

|

SU1261743A2 |

| Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом | 1967 |

|

SU1841174A1 |

| Установка для литья с кристаллизацией под давлением | 1974 |

|

SU486863A1 |

| Устройство для литья с кристаллизацией под давлением крупногабаритных отливок | 1989 |

|

SU1717281A1 |

| Устройство для литья под газовым давлением | 1984 |

|

SU1252032A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361696C2 |

| Машина для литья под давлением | 1979 |

|

SU854574A1 |

| Устройство для жидкой штамповкиМЕТАллА | 1979 |

|

SU793712A1 |

Сущность изобретения: способ литья поршней для двигателей внутреннего сгорания заключается в том, что полость для отливки в форме ориентируют с верхним расположением отливки-поршня, время рабочего хода прессующего пуансона в силовом узле не больше 0,02 с, а заполнение ручья формы ведут металлом в твердо-жидком состоянии. Устройство содержит центральный стержень с запорным пневмоприводом, боковые стержни с пружинным механизмом, при этом на нижних торцах боковых стержней и верхнем торце центрального выполнены скосы. В шестипозиционной карусели организована позиция запрессовки металла в форму, где механизм прессования снабжен пневмоцилиндром ударного действия, а на позициях впрыскивания краски установлена распылительная головка с механизмом вертикального подъема и опускания системы трубок с радиальными отверстиями. Пневмопривод ударного действия выполнен в виде совмещенных пневмоцилиндра и ресивера с промежуточным шиберным устройством. 2 с. и 2 з.п. ф-лы. 6 ил.

СПОСОБ ЛИТЬЯ ПОРШНЕЙ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кнолле Б.В | |||

| Основы проектирования литейных цехов | |||

| М.: Машгиз, 1970, рис.162. | |||

Авторы

Даты

1995-01-20—Публикация

1992-01-29—Подача