Изобретение относится к литейному производству, в частности к устройствам для литья с кристаллизацией под всесторонним газовым давлением.

Известен автоклав для литья с кристаллизацией под всесторонним газовым давле- нием, состоящий из заливочной и кристаллизационной камер, разделенных герметичной перегородкой. Автоклав изготовлен способом электрошлаковой сварки толстостенного вальцованного листа.

В силу больших габаритов автоклава при повышенных давлениях такая конструкция ненадежная, вследствие чего процесс формирования отливки ведут при давлениях до 10 атм, что дает половинчатые результаты при использовании автоклавного процесса.

Способ, основанный на механической обработке цельных поковок, также неприемлем для крупногабаритных автоклавов в силу большого объема. Кроме того, автоклав, изготовленный таким образом, ненадежен из-за возможного наличия ликвидационных дефектов (усов), которые могут оказаться в стенках автоклава. Изготовление корпуса автоклава литьем в виде фасонной отливки также неприемлемо, так как гарантированная прочность стенки не может быть выше 50 кг/мм .

Цель изобретения - повышение надежности и безопасности работы автоклава.

Поставленная цель достигается тем, что герметичная камера с запорным элементом и приводом его перемещения выполнена многослойной, состоящей из внутренней металлической оболочки, нескольких слоев проволоки из арматурной стали, образующих каркасную, сетку вокруг наружной поверхности металлической оболочки, и приваренных к ней, наружного литого корпуса, а также тем, что запорный элемент выполнен в виде двух плит с наклонными выступами и расположенными между ними клиновыми упорами с механизмом их перемещения, а также тем, что дно снабжено шаровыми опорами, размещенными в корпусе герметичной камеры, при этом, запорный -элемент установлен на шаровых опорах, и, тем, что на стенках литого корпуса выполнены упрочняющие ребра с расположенной между ними несколькими слоями проволокой.

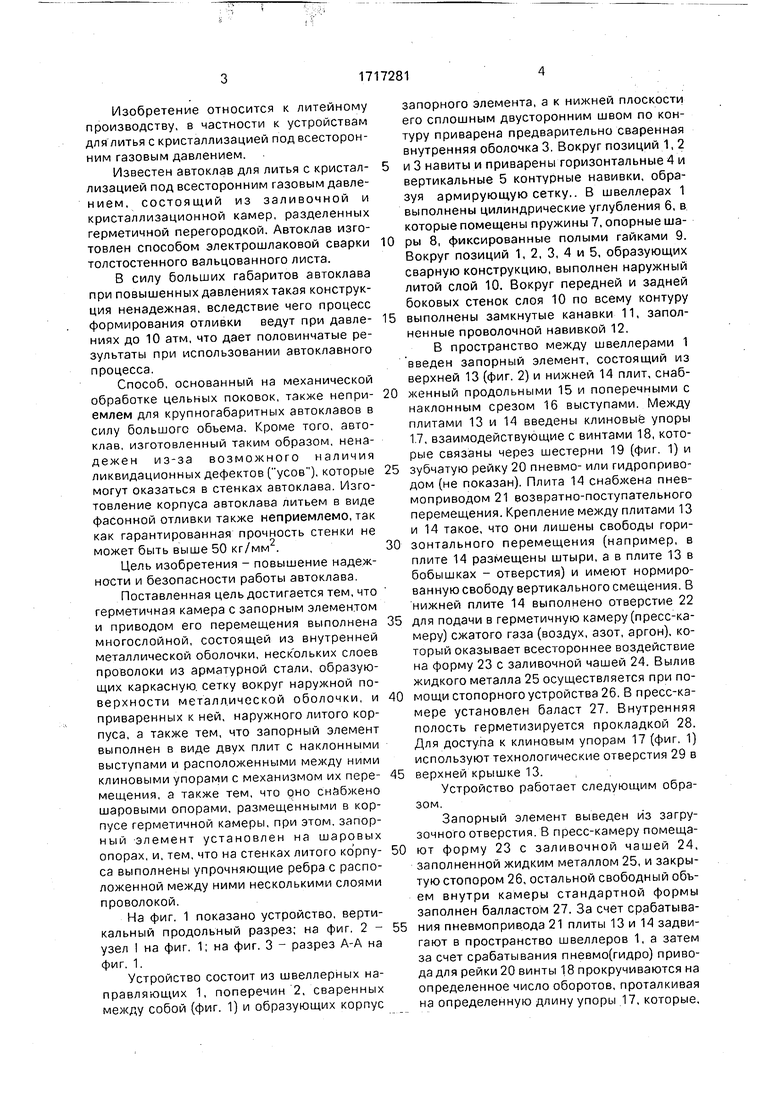

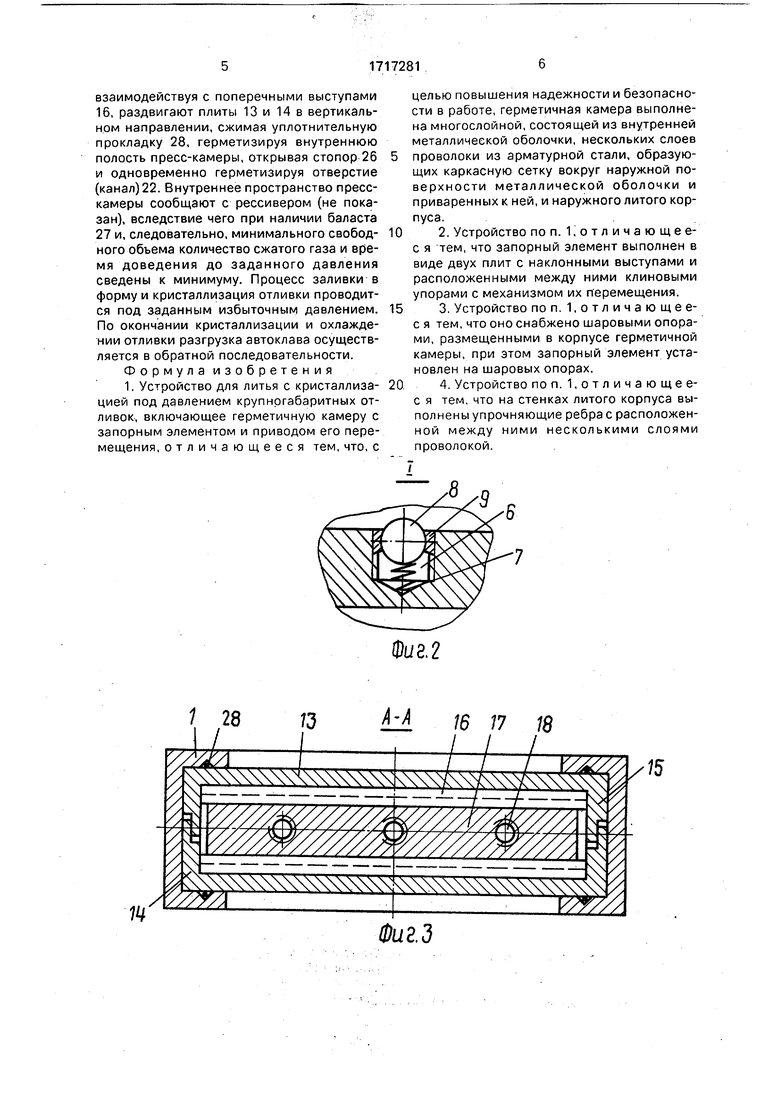

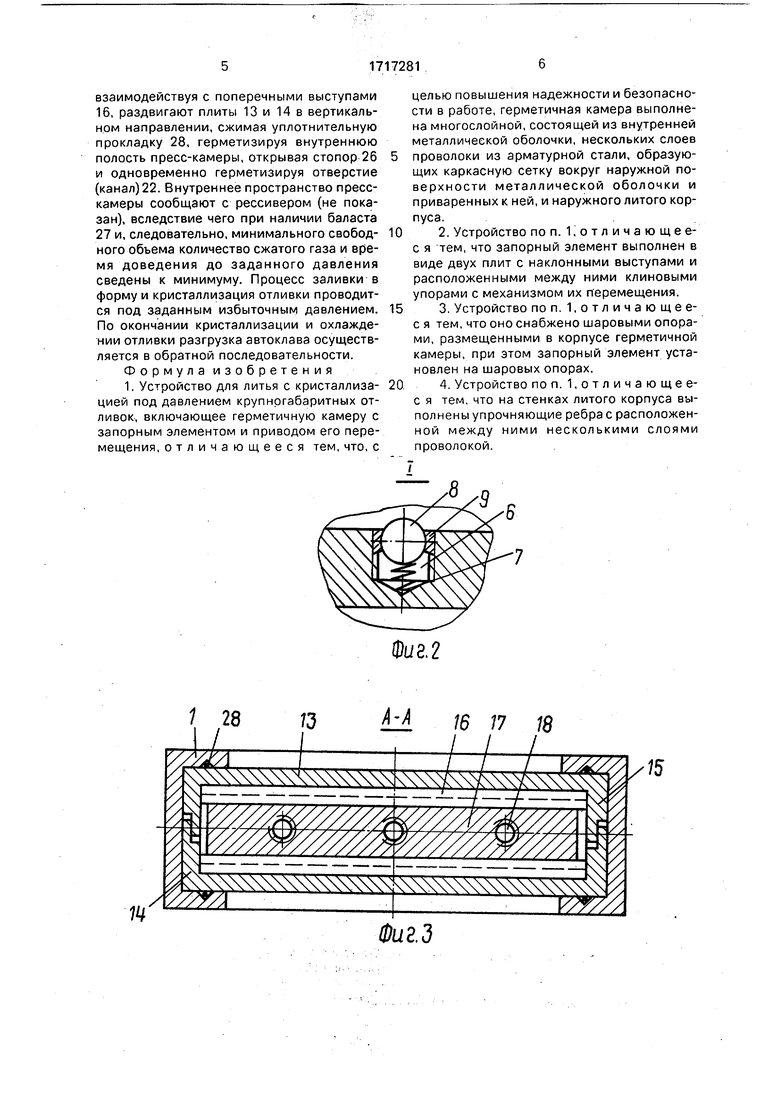

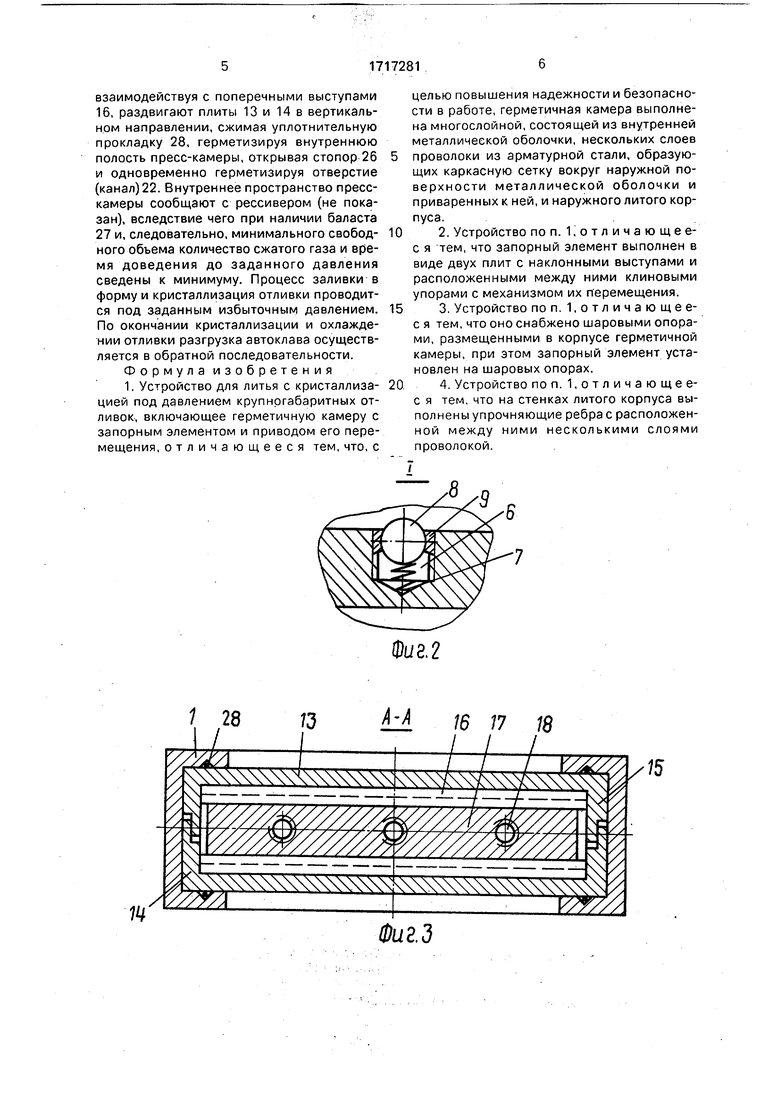

На фиг. 1 показано устройство, вертикальный продольный разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1.

Устройство состоит из швеллерных направляющих 1, поперечин 2, сваренных между собой (фиг. 1) и образующих корпус

запорного элемента, а к нижней плоскости его сплошным двусторонним швом по контуру приварена предварительно сваренная внутренняя оболочка 3. Вокруг позиций 1, 2

и 3 навиты и привареныторизонтальные 4 и вертикальные 5 контурные навивки, образуя армирующую сетку.. В швеллерах 1 выполнены цилиндрические углубления 6, в которые помещены пружины 7, опорные ша0 ры 8, фиксированные полыми гайками 9. Вокруг позиций 1, 2, 3, 4 и 5, образующих сварную конструкцию, выполнен наружный литой слой 10. Вокруг передней и задней боковых стенок слоя 10 по всему контуру

5 выполнены замкнутые канавки 11, заполненные проволочной навивкой 12.

В пространство между швеллерами 1 введен запорный элемент, состоящий из верхней 13 (фиг. 2) и нижней 14 плит, снаб0 женный продольными 15 и поперечными с наклонным срезом 16 выступами. Между плитами 13 и 14 введены клиновые упоры 1.7, взаимодействующие с винтами 18, которые связаны через шестерни 19 (фиг. 1) и

5 зубчатую рейку 20 пневмо- или гидроприводом (не показан). Плита 14 снабжена пневмоприводом 21 возвратно-поступательного перемещения. Крепление между плитами 13 и 14 такое, что они лишены свободы гори0 зонтального перемещения (например, в плите 14 размещены штыри, а в плите 13 в бобышках - отверстия) и имеют нормированную свободу вертикального смещения. В нижней плите 14 выполнено отверстие 22

5 для подачи в герметичную камеру (пресс-камеру) сжатого газа (воздух, азот, аргон), который оказывает всестороннее воздействие на форму 23 с заливочной чашей 24. Вылив жидкого металла 25 осуществляется при по0 мощи стопорного устройства 26. В пресс-камере установлен баласт 27. Внутренняя полость герметизируется прокладкой 28. Для доступа к клиновым упорам 17 (фиг. 1) используют технологические отверстия 29 в

5 верхней крышке 13.

Устройство работает следующим образом.

Запорный элемент выведен из загрузочного отверстия. В пресс-камеру помеща0 ют форму 23 с заливочной чашей 24, заполненной жидким металлом 25, и закрытую стопором 26, остальной свободный объем внутри камеры стандартной формы заполнен балластом 27. За счет срабатыва5 ния пневмопривода 21 плиты 13 и 14 задвигают в пространство швеллеров 1, а затем за счет срабатывания пневмо(гидро) привода для рейки 20 винты 18 прокручиваются на определенное число оборотов, проталкивая на определенную длину упоры 17, которые,

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокиль для литья с подпрессовкой | 1988 |

|

SU1646671A1 |

| Автоклав для получения отливок | 1977 |

|

SU719804A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКИХ ЗАГОТОВОК, ФАСОННОГО ЛИТЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2573283C1 |

| Способ литья под всесторонним газовым давлением | 1990 |

|

SU1743685A1 |

| АВТОКЛАВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1972 |

|

SU344922A1 |

| Способ кристаллизации отливок под давлением и устройство для его осуществления | 1983 |

|

SU1122413A1 |

| Установка литья с противодавлением | 1975 |

|

SU616061A1 |

| Вакуумируемая машина для центробежного литья | 1981 |

|

SU975194A1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

Изобретение относится к литейному производству. Цель изобретения - повышение безопасности и надежности в работе. Устройство имеет сварно-литую конструкцию, состоящую из сварного корпуса шибера, сварной внутренней оболочки 3, вокруг которых навиты и приварены горизонтальные 4 и вертикальные 5 навивки из арматурной стали. Сварной корпус залит слоем металла 10. При открытии шибера, состоящего из нижней 14 и верхней 13 плит, в камеру устанавливают литейную форму 23 с чашей 24 и стопором 26. Остальной объем автоклава может быть заполнен балластом 27. После закрытия шибера герметизация камеры осуществляется за счет введения клиновых распоров 17 между наклонными ребрами 16 верхней и нижней плит шибера. Затем происходит открытие шибера и подача газа по каналу 22. Сварно-литая конструкция обеспечивает повышение надежности и безопасности его в работе. 3 з.п.ф-лы, 3 ил. СО С XI ю 00

X XSSxVOv

( У///Ж

Фиг. 2

ы/ъ

Фиг.Э

| УЛАЯ А. Л. 3ai)g, "^^»f;«TKO- А. Егорова Г>&ХКНЧ?:скла ^^ ' «йад^ОТЕКА | 0 |

|

SU198552A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| АВТОКЛАВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 0 |

|

SU329958A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-07—Публикация

1989-04-25—Подача