странства пресса 1 до упоров и ориентируют над домкратом 29. Опорный стол домкрата 29 поднимают до упора в нижнюю (опорную) крьшку нагревателя, крьшку отсоединяют, а затем опускают (в крайнее нижнее положение) домкратом 29. На опорную крьшку 14 устанавливают загруженную порошком пресс- форму 19, поднимают и устанавливают внутри нагревателя II. Крьшзку 14 присоединяют к корпусу нагревателя. Поворотом кронштейна 3 нагреватель с пресс-формой вводят в рабочее пространство пресса 1 и опускают на стол 10. Включают индукционный нагрев пресс-формы и осуществляют горячее прессование находящегося в пресс-форме порошка. Усилие от ползуна 2 через

1

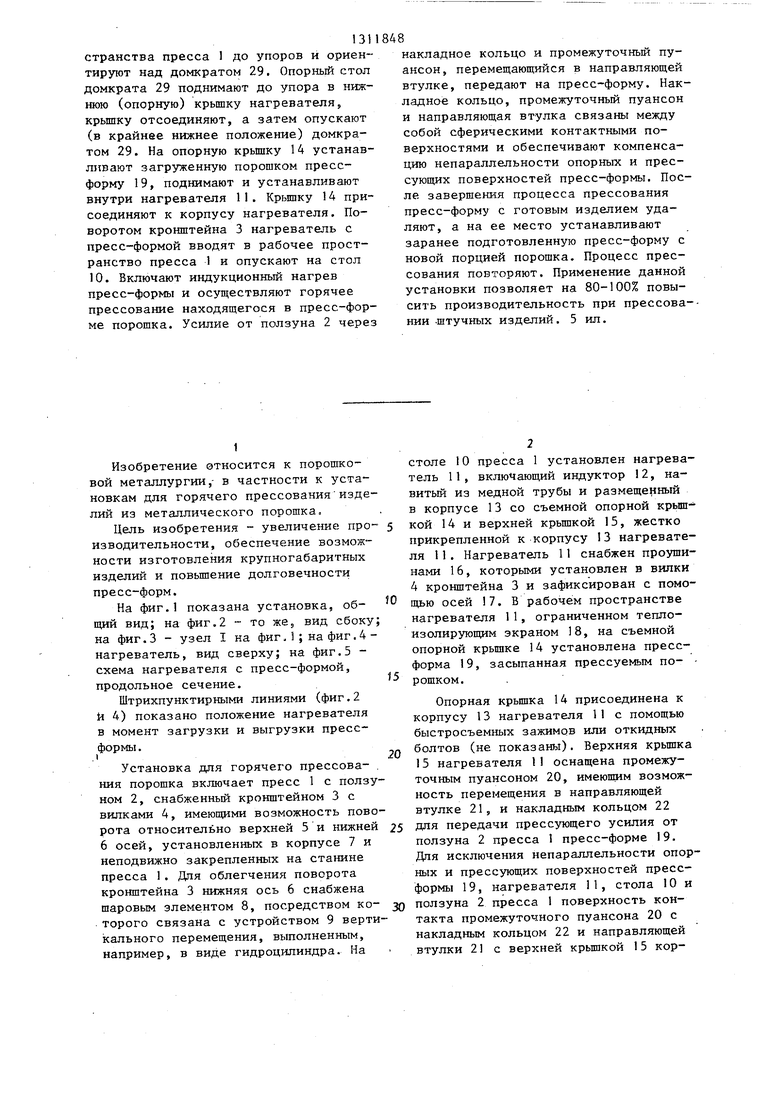

Изобретение относится к порошковой металлургии,- в частности к установкам для горячего прессования изделий из металлического порошка.

Цель изобретения - увеличение про- изводительности, обеспечение возможности изготовления крупногабаритных изделий и повьшзение долговечности пресс-форм.

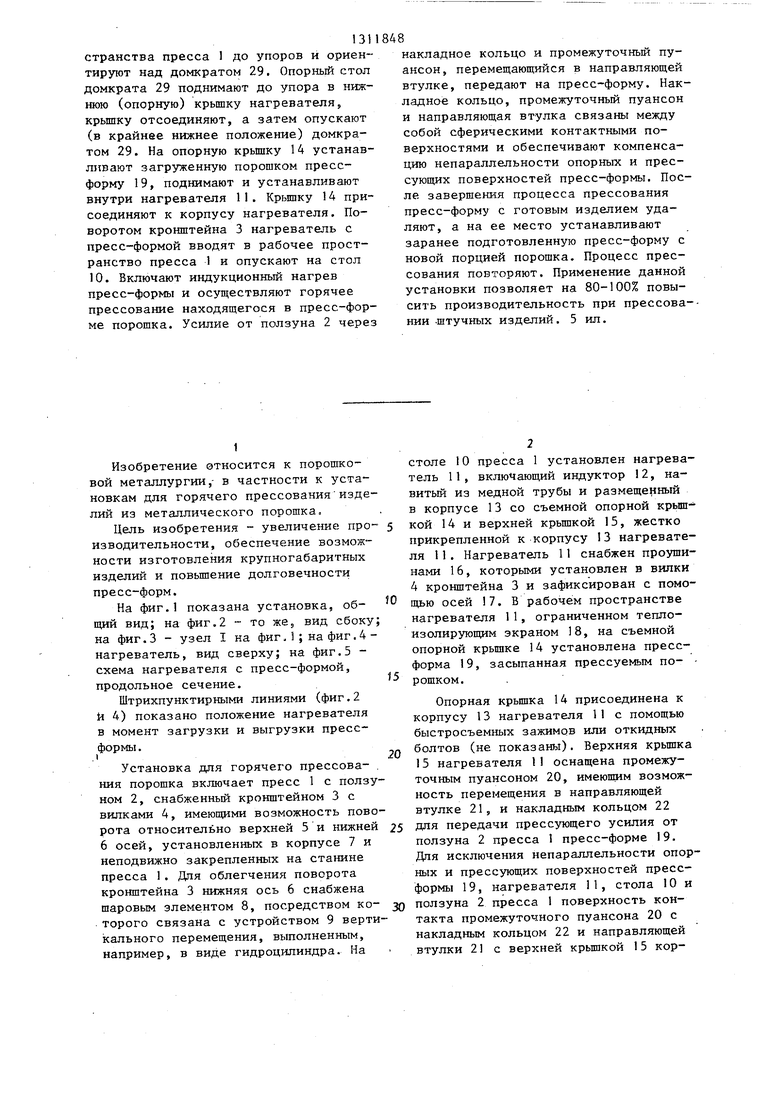

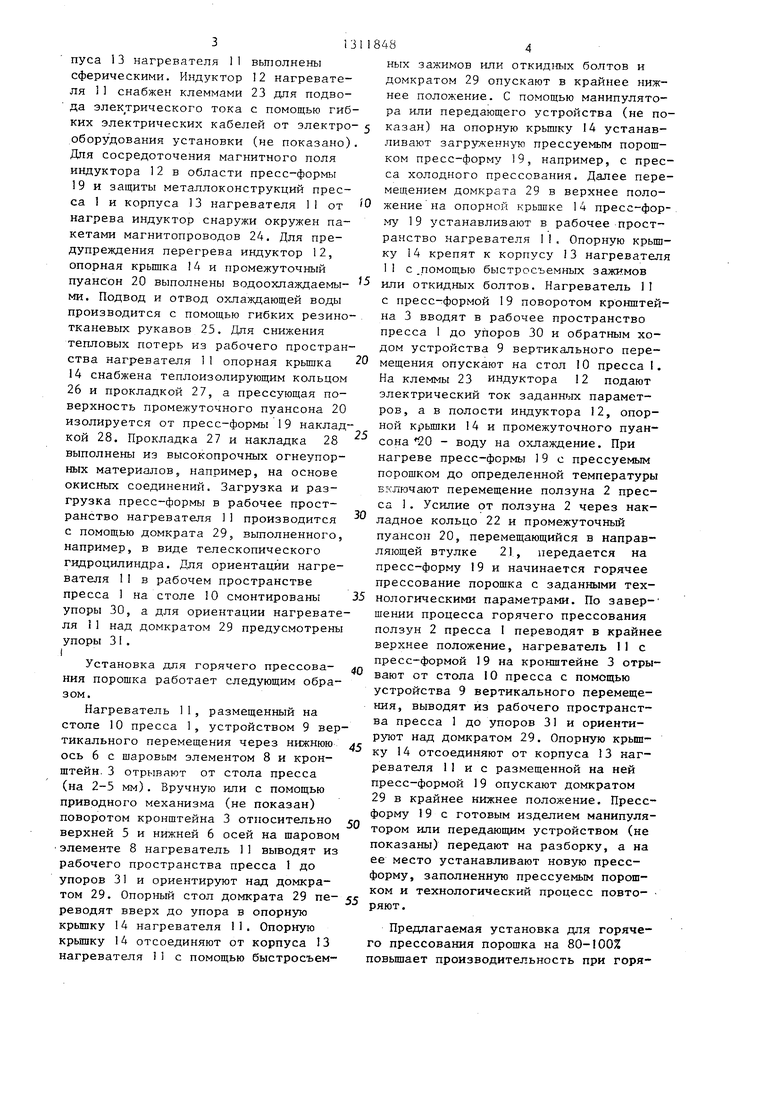

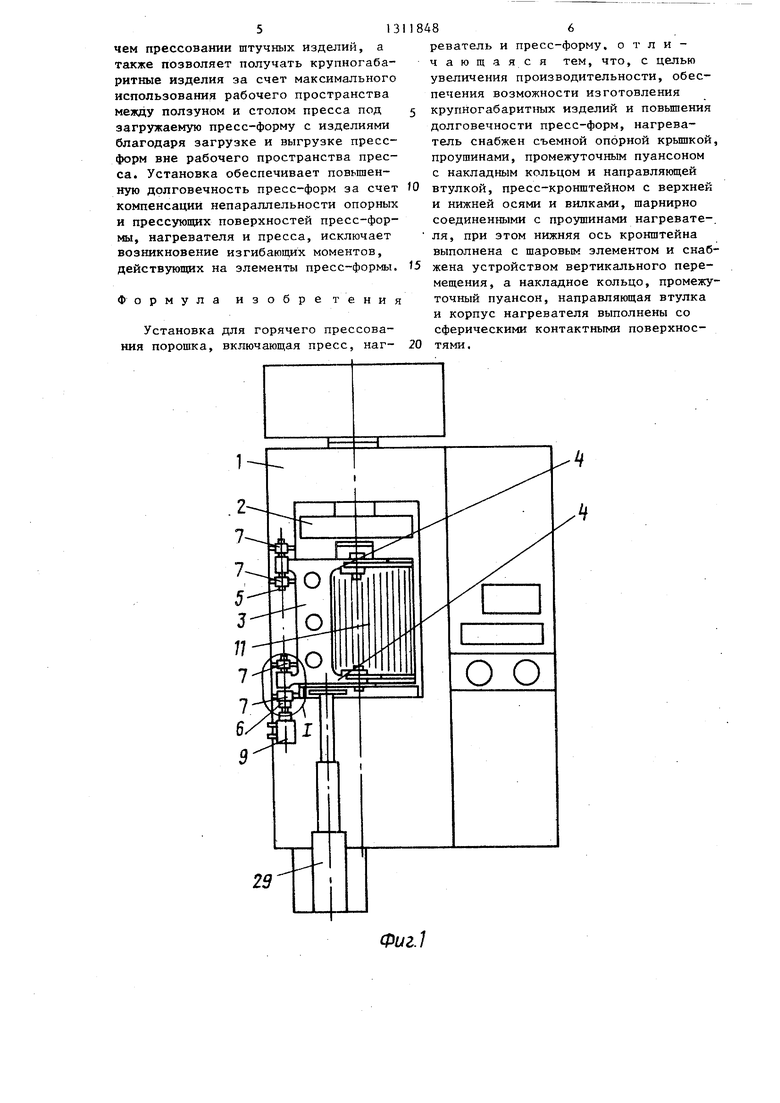

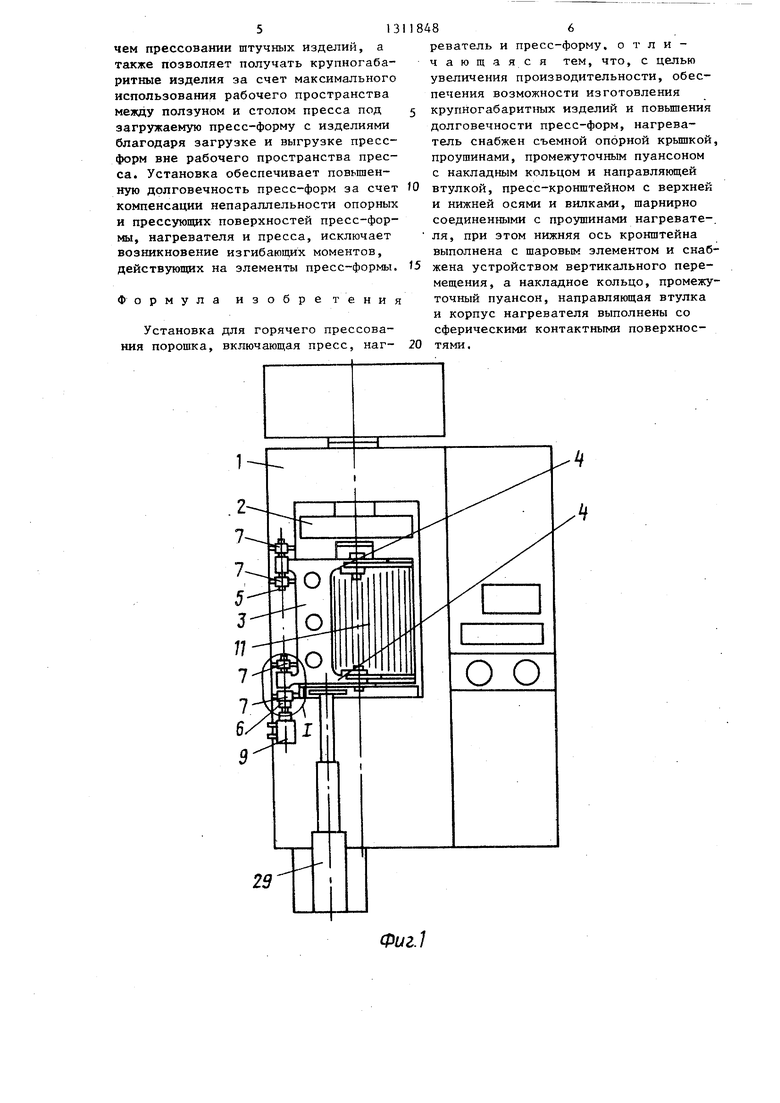

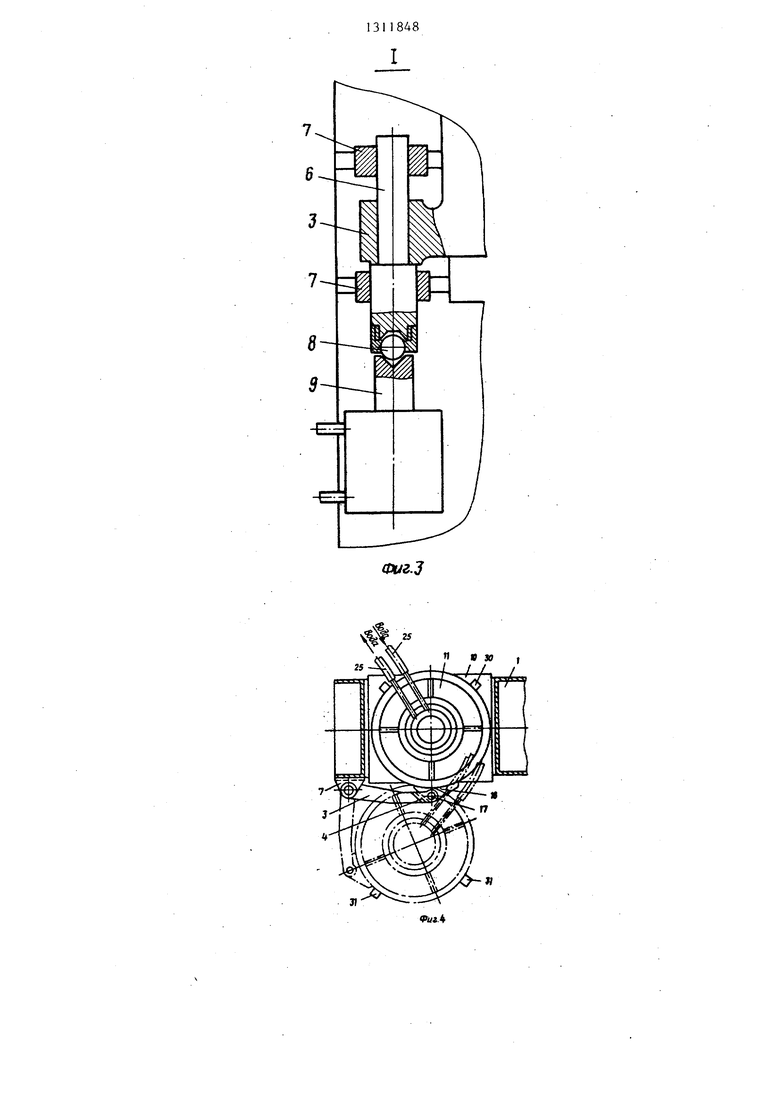

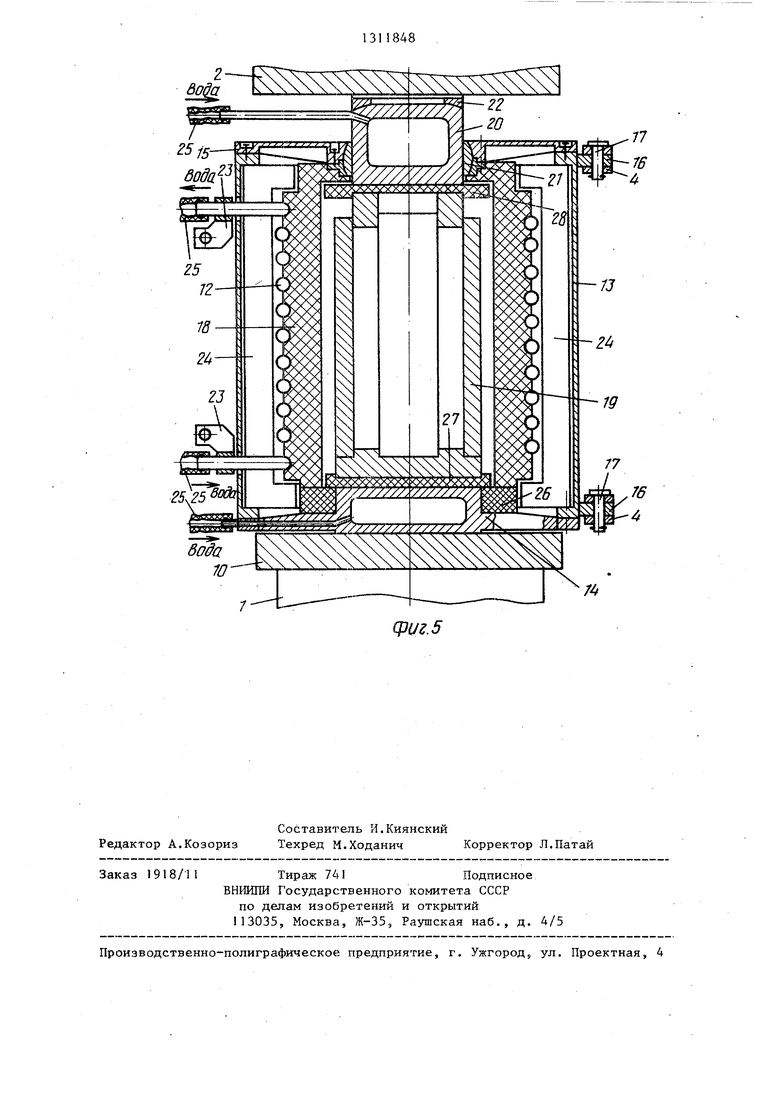

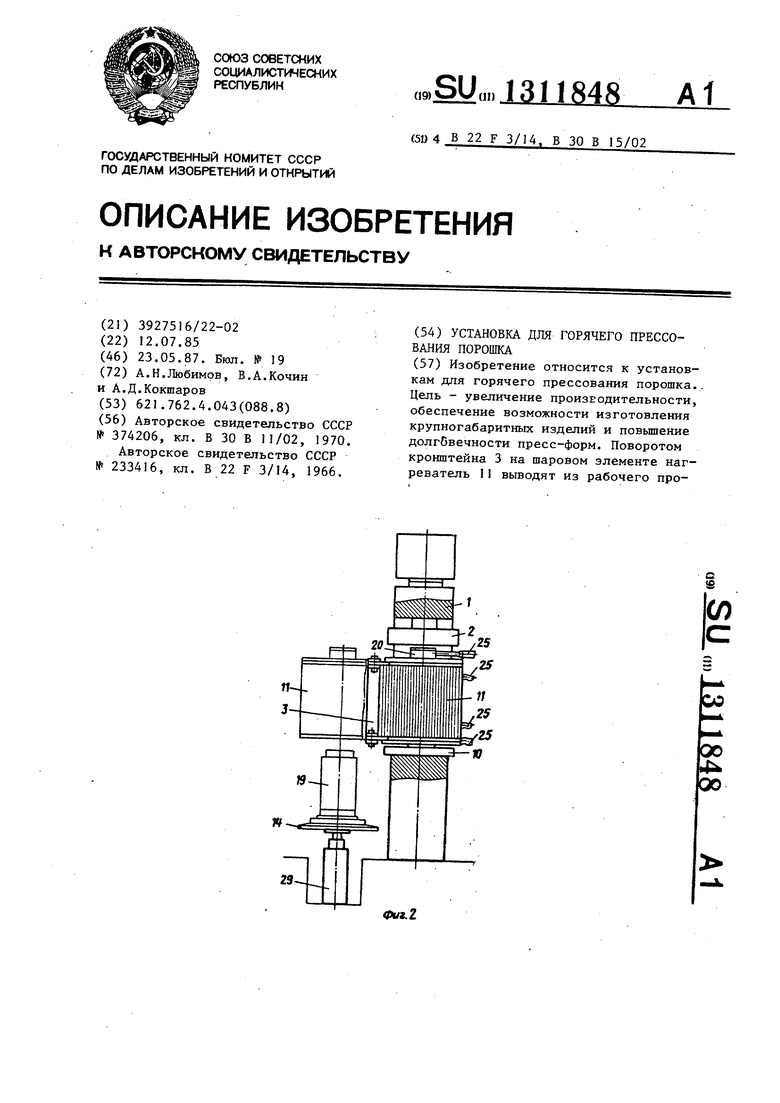

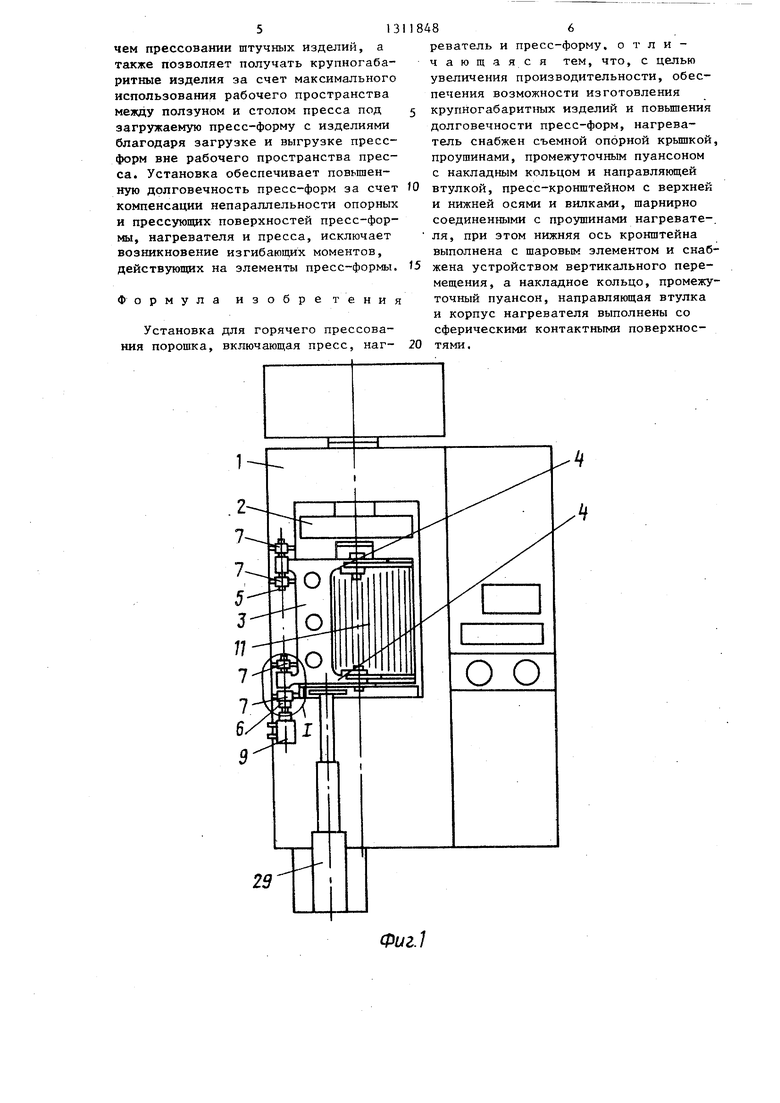

На фиг.1 показана установка, об- щий вид; на фиг.2 - то же, вид сбоку на фиг.З - узел I на фиг,; на фиг.4- нагреватель, вид сверху; на фиг.З - схема нагревателя с пресс-формой, продольное сечение.

Штрихпунктирными линиями (фиг.2 и 4) показано положение нагревателя в момент загрузки и выгрузки пресс- формы . .1

Установка для горячего прессова-

ния порошка включает пресс 1 с ползуном 2, снабженный кронштейном 3 с вилками 4, имеющими возможность поворота относительно верхней 5 и нижней 6 осей, установленных в корпусе 7 и неподвижно закрепленных на станине пресса 1. Для облегчения поворота кронштейна 3 нижняя ось 6 снабжена шаровым злементом 8, посредством ко- торого связана с устройством 9 вертикального перемещения, выполненным, например, в виде гидроцилиндра. На

накладное кольцо и промежуточный пуансон, перемещающийся в направляющей втулке, передают на пресс-форму. Нак- ладнае кольцо, промежуточный пуансон и направляющая втулка связаны между собой сферическими контактными поверхностями и обеспечивают компенсацию непараллельности опорных и прессующих поверхностей пресс-формы. После завершения процесса прессования пресс-форму с готовым изделием удаляют, а на ее место устанавливают заранее подготовленную пресс-форму с новой порцией порошка. Процесс прессования повторяют. Применение данной установки позволяет на 80-100% повысить производительность при прессовании -штучных изделий. 5 ил.

столе 10 пресса 1 установлен нагреватель 11, включающий индуктор 12, навитый из медной трубы и paзмeщe ный в корпусе 13 со съемной опорной крьшг- кой 14 и верхней крьшгкой 15, жестко прикрепленной к корпусу 13 нагревателя 11. Нагреватель 11 снабжен проушинами 16, которыми установлен в вилки 4 кронштейна 3 и зафиксирован с помощью осей 17. В рабочем пространстве нагревателя 11, ограниченном теплоизолирующим экраном 18, на съемной опорной крьш1ке 14 установлена пресс- форма 19, засыпанная прессуемым порошком.

Опорная крьш1ка 14 присоединена к корпусу 13 нагревателя 11 с помощью быстросъемных зажимов или откидных болтов (не показаны). Верхняя крьш1ка 15 нагревателя 11 оснащена промежуточным пуансоном 20, имеющим возможность перемещения в направляющей втулке 21, и накладным кольцом 22 для передачи прессующего усилия от ползуна 2 пресса 1 пресс-форме 19. Дня исключения непараллельности опорных и прессующих поверхностей пресс- формы 19, нагревателя 11, стола 10 и ползуна 2 пресса 1 поверхность контакта промежуточного пуансона 20 с накладным кольцом 22 и направляющей втулки 21 с верхней крьшзкой 15 корподво-помощьго гиб(0

15

пуса 13 нагревателя 11 вьтолнены сферическими. Индуктор 12 нагревателя 11 снабжен клеммами 23 для да элек трического тока с ких электрических кабелей от электро- 5 оборудования установки (не показано). Для сосредоточения магнитного поля индуктора 12 в области пресс-формы 19 и защиты металлоконструкций пресса 1 и корпуса 13 нагревателя 11 от нагрева индуктор снаружи окружен пакетами магнитопроводов 24. Для предупреждения перегрева индуктор 12, опорная крьппка 14 и промежуточный пуансон 20 выполнены водоохлаждаемы- ми. Подвод и отвод охлаждающей воды производится с помощью гибких резинотканевых рукавов 25. Для снижения тепловых потерь из рабочего пространства нагревателя 11 опорная крьшка 0 14 снабжена теплоизолирующим кольцом 26 и прокладкой 27, а прессующая поверхность промежуточного пуансона 20 изолируется от пресс-формы 19 накладкой 28. Прокладка 27 и накладка 28 выполнены из высокопрочных огнеупорных материалов, например, на основе окисных соединений. Загрузка и разгрузка пресс-формы в рабочее пространство нагревателя 11 производится с помощью домкрата 29, выполненного, например, в виде телескопического гидроцилиндра. Для ориентации нагревателя 11 в рабочем пространстве пресса 1 на столе 10 смонтированы упоры 30, а для ориентации нагревателя I1 над домкратом 29 предусмотрены

упоры 3I. I

Установка для горячего прессования порошка работает следующим образом.

Нагреватель 1I, размещенный на столе 10 пресса 1, устройством 9 вер25

45

50

тикального перемещения через Н1ганюю ось 6 с шаровым элементом 8 и кронштейн. 3 отрывают от стола пресса (на 2-5 мм). Вручную или с помощью приводного механизма (не показан) поворотом кронштейна 3 относительно верхней 5 и нижней 6 осей на шаровом элементе 8 нагреватель 11 выводят из рабочего пространства пресса 1 до упоров 31 и ориентируют над домкратом 29. Опорный стол домкрата 29 пе- 55 реводят вверх до упора в опорную крьшку 14 нагревателя 11. Опорную крьшку 14 отсоединяют от корпуса 13 нагревателя I1 с помощью быстросъем13118484

ных зажимов или откидных болтов и домкратом 29 опускают в крайнее нижнее положение. С помощью манипулятора или передающего устройства (не показан) на опорную крышку 14 устанавливают загруженную прессуемым порошком пресс-форму 19, например, с пресса холодного прессования. Далее перемещением домкрата 29 в верхнее положение на опорной крьшке 14 пресс-фор-. му 19 устанавливают в рабочее пространство нагревателя 1 1 . Опорную крьшт- ку 14 крепят к корпусу 13 нагревателя I с помощью быстросъемных зажимов или откидных болтов. Нагреватель 11 с пресс-формой 19 поворотом кронштейна 3 вводят в рабочее пространство пресса 1 до упоров 30 и обратным ходом устройства 9 вертикального перемещения опускают на стол 10 пресса I. На клеммы 23 индуктора 12 подают электрический ток заданных параметров, а в полости индуктора 12, опорной крышки 14 и промежуточного пуансона 20 - воду на охлаждение. При нагреве пресс-формы 19 с прессуемым порошком до определенной температуры включают перемещение ползуна 2 пресса 1. Усилие от ползуна 2 через накладное кольцо 22 и промежуточный пуансон 20, перемещающийся в направляющей втулке 21, передается на пресс-форму 19 и начинается горячее прессование порошка с заданными технологическими параметрами. По завер- шении процесса горячего прессования ползун 2 пресса 1 переводят в крайнее верхнее положение, нагреватель 11 с пресс-формой 19 на кронштейне 3 отрывают от стола 10 пресса с помощью устройства 9 вертикального перемещения, выводят из рабочего пространства пресса 1 до упоров 31 и ориентируют над домкратом 29. Опорную крышку 14 отсоединяют от корпуса 13 нагревателя 11 и с размещенной на ней пресс-формой 19 опускают домкратом 29 в крайнее нижнее положение. Пресс- форму 19 с готовым изделием манипулятором или передающим устройством (не показаны) передают на разборку, а на ее место устанавливают новую пресс- форму, заполненную прессуемым порошком и технологический процесс повто- ряют.

30

35

40

Предлагаемая установка для горячего прессования порошка на 80-100% повьш1ает производительность при горяПредлагаемая установка для горячего прессования порошка на 80-100% повьш1ает производительность при горя513

чем прессовании штучных изделий, а также позволяет получать крупногабаритные изделия за счет максимального использования рабочего пространства между ползуном и столом пресса под загружаемую пресс-форму с изделиями благодаря загрузке и выгрузке пресс- форм вне рабочего пространства пресса. Установка обеспечивает повышенную долговечность пресс-форм за счет компенсации непараллельности опорных и прессующих поверхностей пресс-формы, нагревателя и пресса, исключает возникновение изгибающих моментов, действующих на элементы пресс-формы.

Формула изобретения

Установка для горячего прессования порошка, включающая пресс, наг-

486

реватель и пресс-форму, отличающаяся тем, что, с целью увеличения производительности, обеспечения возможности изготовления крупногабаритных изделий и повышения долговечности пресс-форм, нагреватель снабжен съемной опорной крьш1кой, проушинами, промежуточным пуансоном с накладным кольцом и направляющей втулкой, пресс-кронштейном с верхней и нижней осями и вилками, шарнирно соединенными с проушинами нагревате-. ля, при этом нижняя ось кронштейна выполнена с шаровым элементом и снабжена устройством вертикального перемещения, а накладное кольцо, промежуточный пуансон, направляющая втулка и корпус нагревателя выполнены со сферическими контактными поверхностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| Пресс-форма для горячего прессования | 1986 |

|

SU1470457A1 |

| Гидравлический пресс для прессования изделий из порошковых материалов | 1976 |

|

SU593932A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| Установка для горячего прессования | 1983 |

|

SU1199450A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

Изобретение относится к установкам для горячего прессования порошка.. Цель - увеличение произЕОДительности, обеспечение возможности изготовления крупногабаритных изделий и повышение долговечности пресс-форм. Поворотом кронштейна 3 на шаровом элементе нагреватель 11 выводят из рабочего про29 сл с со 00 4 00 Фиг,1

23

X

о о

Фиг.1

Фиг.З

n

/«

(риг. 5

| УСТАНОВКА ДЛЯ ПАКЕТНОГО НЕПРЕРЫВНОГО ГОРЯЧЕГО ПРЕССОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 0 |

|

SU374206A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЛМАЗНЫХ ИНСТРУМЕНТОВ | 0 |

|

SU233416A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-23—Публикация

1985-07-12—Подача