рот.ором и присоединена к входной зоне камеры, а вторая- - йиэкооборотной мешалкой, и присоединена к выходной зоне камеры.

Кроме того, перегородка может быть выполнена в виде лабиринта.

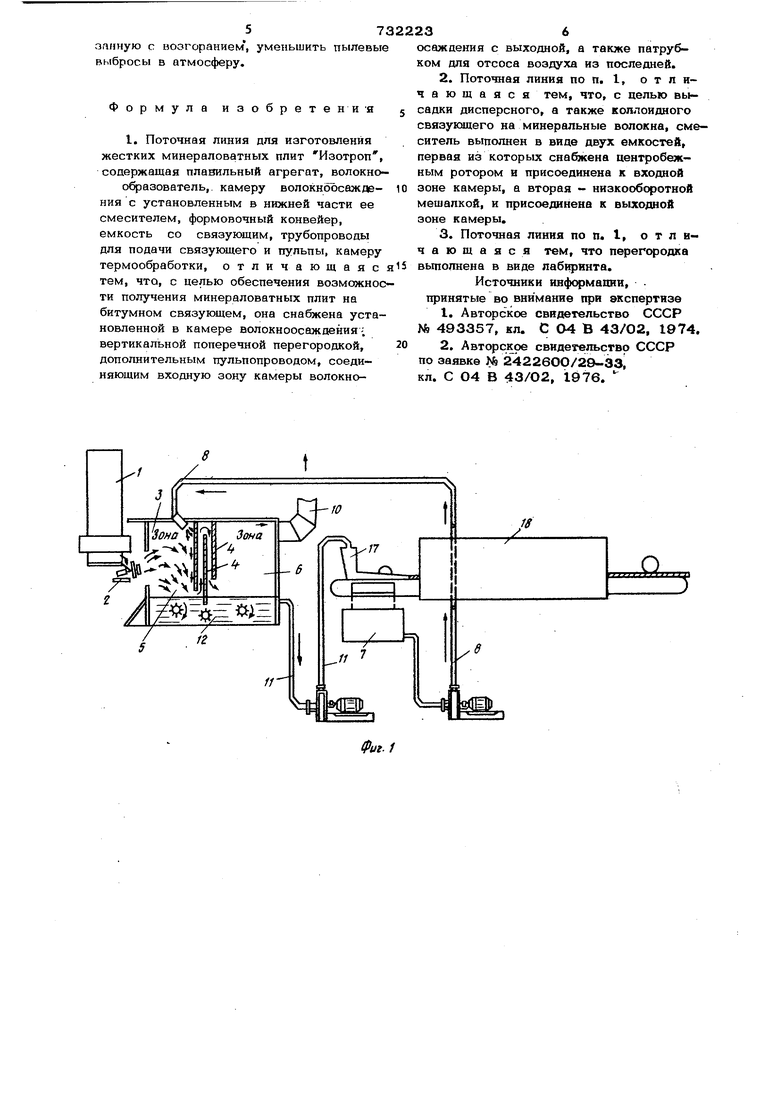

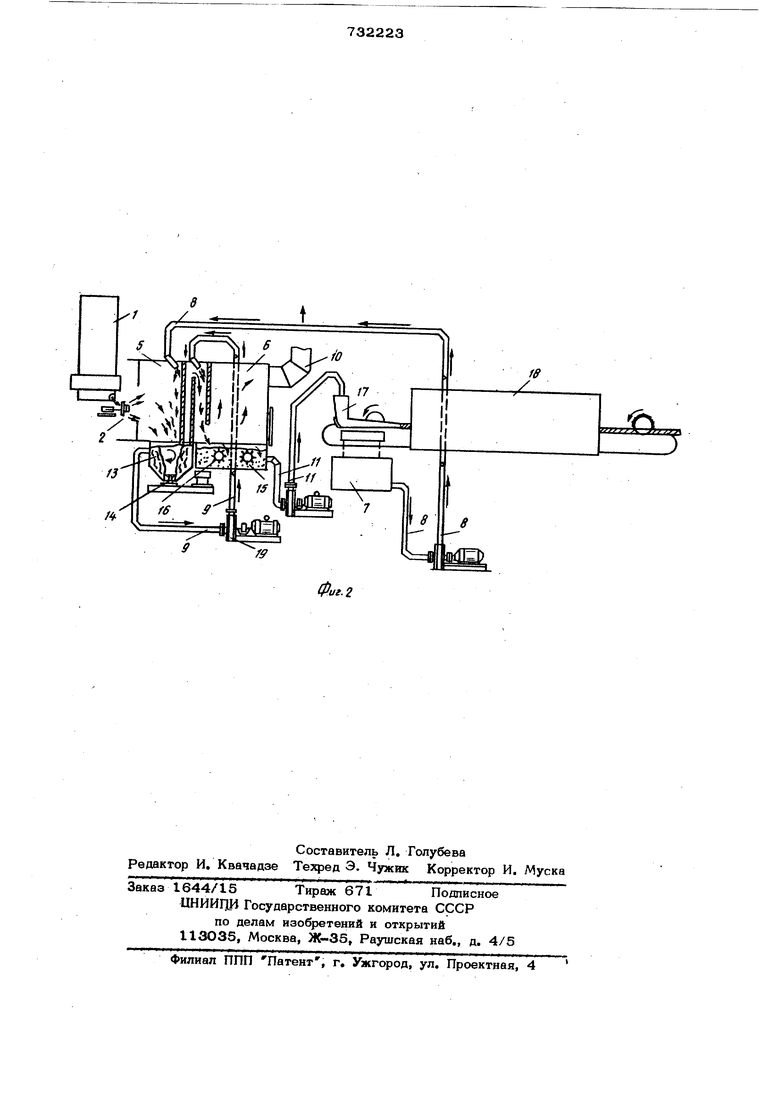

На фиг . 1 изображена поточная линия для изготовления жестких минераловатных плит Изотроп, общий вид (первый вариант камеры волокноосаждения с установленным в нижней ее части смесителем);

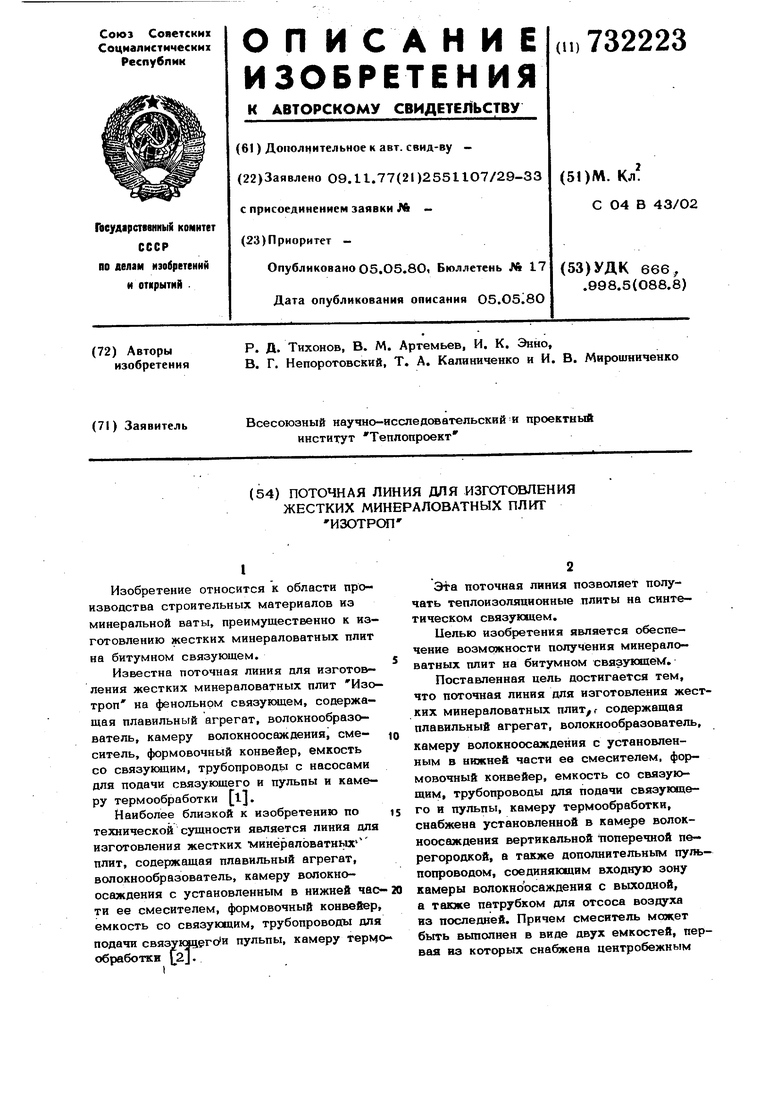

на фиг. 2 - то же,(второй вариант камеры в:олркноосаждения с установленным в нижней ее части дмесителем)

Поточная линия для изготовления жестких минераловатных плит содержит плавильный агрегат 1, волокнообразователь 2, камеру волокноосаждения 3 с вертикальной поперечной перегородкой 4 в виде лабиринта, разделяющей камеру 3 на две зоны: входную зону камеры 5 и выходную зону камеры 6, емкость 7 со связующим, трубопровод для подачи связующего 8 с насосом, подключенный к входно зоне 5, дополнительный пульпопровод 9 с насосом и патрубок для отсоса воздуха 10, подключенные к выходной, зоне 6, а также пульпопровод 11, В нижней, части ( волокноосаждения 3 установлен смеситель 12, причем он может быть выполнен в виде двух емкостей, первая из которых 13 снабжена центробежным ротором 14 и присоединена к входной зоне 5, а вторая емкость 15 снабжена низ- кооборотной мешалкой 16 и присоединена к выходнойзоне 6, Кроме того, линия снабжена формовочным Конвейером 17 и камерой 18 для термообработки ковра.

Линия работает следующим о боазом.

Расплав из печи I поступает на переработку на центрифуге 2, посЛе которой в виде волокрн с напыленным битумом вовлекается во входную зону 5 камеры 3, смачивается водой или раствором связующего и падает в смеситель 12. Неосевшее во входной зоне волокно выпадает в смеситель за перегородкой 4 в выходной зоне 6, - выпадение волокна обеспечивается двумя условиями: резким изме нением направления воздушного потока мёзкду зонами и уменьшением в выходной зонескорости транспортирующего потока ниже порога скорости витания минеральной ваты. В конкретном случае были зафиксированы следующие значения указанных параметров: угол поворота воздушного потока между зонами 180 , скорост

потока во входной зоне 10-12 м/сек, скорость потока в выходной зоне 1,2 м/сек.

Если по технологии изготовления жестких минераловатных плит необходимо осуществить стадийный процесс приготовле « ния пульпы, в смесителе 12 предусмотрена емкость 1, расшлихтовки битуми- низированной ваты и более спокойная зона смешивания 15 -емкость для высадки дисперсных частиц связующего на волокна путем коагуляции, например, алюмо калиевыми квасцами.

Назначение расшлихтовки, т. е. дополнительной операции в процессе приготовления пульпы из битуминизированной ваты, заключается в том, что слипшиеся хлопья разъединяют-на отдельные волокна чем в дальнейшем обеспечивается равномерное распределение дисперсного связующего в изделиях.

Расшлихтовка битуминизированной ваты требует значительного механического воздействия с помощью, например, центробежного ротора 14.

В этом случае волокно с напыленным .битумом вовлекается во входную зону 5 камеры 3, смачивается водой или связующим, поступающим по трубопроводу 9, и попадает в зону расшлихтовки 13 смесителя 12. Подготовленная смесь посредством центробежного насоса 19 по дополнительному пульпопроводу 9 подается на перегородку 4 в выходную зону 6 камеры 3 и падает в зону 15 высадки дисперсных частиц связующего на волокна.

Далее смесь посредством пульпопровода 11 подается на 4юрмовочный конвейер 17. После уплотнения и калибровки минераловатный ковер поступает в камеру термообработки 18 и далее разрезается на плиты требуемых размеров.

При производительности вагранки 1,5- 2,5 т/ч расплава камера обеспечивает 100%-ное осаждение волокна в смеситель. При этом получаются изделия с объемной массой 150-250 кг/м , прочностью на сжатие при 10%-ной деформации 0,42,0 кгс/см . Количество отсасываемого |ИЗ камеры .воздуха не превышало 40 тыс. , против 9О-120 тыс. м /час на обычных камерах.

Предложенное изобретение является эффективным средством осаждения и сепарирования волокна, позволяет сократить длину камеры до 6 м, ликвидировать загазованность на рабочих мест1эх, связаниую с возгоранием, уменьшить пылевые выбросы в атмосферу.

Формула изобретения

1. Поточная линия для изготовления жестких минер аловатных плит Изотроп, содержащая плавильный агрегат, волокно-

образователь,, камеру волокнбосаждэНИН с установленным в нижней части ее смесителем, формовочный конвейер, емкость со связующим, трубопроводы для подачи связующего и пульпы, камеру термообработки, отличающаяс тем, что, с целью обеспечения возможности получения минераловатных плит на битумном связующем, она снабжена установленной в камере волокноосаждения; вертикальной поперечной перегородкой, дополнительным пульпопроводом, соединяющим входную зону камеры волокноосаждения с выходной, а также патрубком для отсоса воздуха из последней.

2.Поточная линия по п. 1, отличающаяся тем, что, с целью высадки дисперсного, а также коллоидного связующего на минеральные волокна, смситель выполнен в виде двух емкостей, первая из которых снабжена центробежным ротором и присоединена к входной зоне камеры, а вторая - низкооборотной мешалкой, и присоединена к выходной зоне камеры.

3.Поточная линия по п. I, отличающаяся тем, что перегородка вьтоднена в виде лаб1финта.

Источники инфсфмации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 493357, кл. С О4 В 43/02, 1874

2.Авторское свидетельство СССР по заявке № 24226ОО/29-Зз1

кл. С О4 В 43/О2, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Устройство для изготовления жесткихМиНЕРАлОВАТНыХ плиТ | 1979 |

|

SU802242A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1980 |

|

SU937433A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1988 |

|

SU1527003A1 |

| Способ изготовления жесткихМиНЕРАлОВАТНыХ плиТ | 1979 |

|

SU802243A1 |

| Поточная линия для изготовления теплоизоляционных изделий | 1979 |

|

SU863580A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1983 |

|

SU1096258A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

Авторы

Даты

1980-05-05—Публикация

1977-11-09—Подача