Изобретение относится к способу каталитического гидрооблагораживания бензинов вторичных процессов и может быть использовано в нефтеперерабатывающей, нефтехимической и химической промышленности для получения высококачественных компонентов автомобильных топлив.

Известен способ каталитического гидрооблагораживания бензинов вторичных процессов путем гидрирования на алюмокобальтмолибденовом катализаторе при температурах 260-420оС и давлении 2,6-2,9 МПа. Недостатком известного способа является низкое октановое число катализата (50-55 пунктов по моторному методу).

Известен способ переработки бензинов вторичных процессов путем гидрообработки в две ступени на алюмокобальтмолибденовом катализаторе при следующих условиях: I стадия: температуре 350-420оС, давление 3,5-5 МПа; II стадия: температура 380-400оС, давление 3 МПа.

Продукт двухстадийного облагораживания содержит не более 0,003 мас. серы. Недостатком известного способа является низкое октановое число продукта (50-52 пункта по моторному методу).

Целью изобретения является повышение октанового числа получаемого продукта.

Поставленная цель достигается описываемым способом переработки бензинов вторичных процессов путем гидрообработки в две ступени с использованием на первой ступени катализатора состава, мас. Платина 0,5-0,65 Фтор 0,5-2,5 Оксид алюминия Остальное. на второй ступени катализатора, состава, мас. Платина или смесь платины с промотором 0,3-1,2 Высококремнеземный цеолит типа ZSM в Na форме 50,0-75,0 Оксид алюминия Остальное при массовом соотношении катализаторов первой и второй ступенях (0,3-2,5):1.

Предпочтительно гидрообработку проводят при температуре 460-530оС, давлении 2,5-3,5 МПа.

На второй ступени используют катализатор, содержащий в качестве промотора рений, иридий, родий, вольфрам или молибден при массовом соотношении платины и промотора (0,5-12):1.

Отличительные признаки способа заключаются в том, что на первой ступени используют катализатор, дополнительно содержащий платину и фтор указанного состава, на второй ступени используют катализатор, дополнительно содержащий платину или смесь платины с промотором, высококремнеземный цеолит типа ZSM в Nа форме указанного состава, в том, что катализаторы используют в массовом соотношении (0,3-2,5):1 а также в предпочтительных условиях проведения процесса.

На первой ступени процесса протекают реакции дегидрирования нафтеновых углеводородов. На второй ступени происходит превращение малоразветвленных парафиновых углеводородов в ароматические углеводороды. Побочной реакцией является гидрокрекинг углеводородов с образованием преимущественно пропана и бутанов.

Катализаторы I и II ступени характеризуются устойчивостью к действию серы и влаги, а цеолитный катализатор отличается более высокой по сравнению с алюмоплатиновыми катализаторами селективностью в превращении парафиновых углеводородов. За счет этого при указанном соотношении катализаторов получают высокооктановый катализат с оактановым числом по моторному методу в чистом виде 81-85 пунктов при высоком выходе.

Гидрооблагораживание гидроочищенных бензинов вторичных процессов осуществляют в реакторах проточного типа под давлением водорода. Загружают фторированный алюмоплатиновый катализатор в I ступень установки и цеолитсодержащий катализатор в II ступень при указанном соотношении, восстанавливают катализаторы в токе водорода и подают сырье.

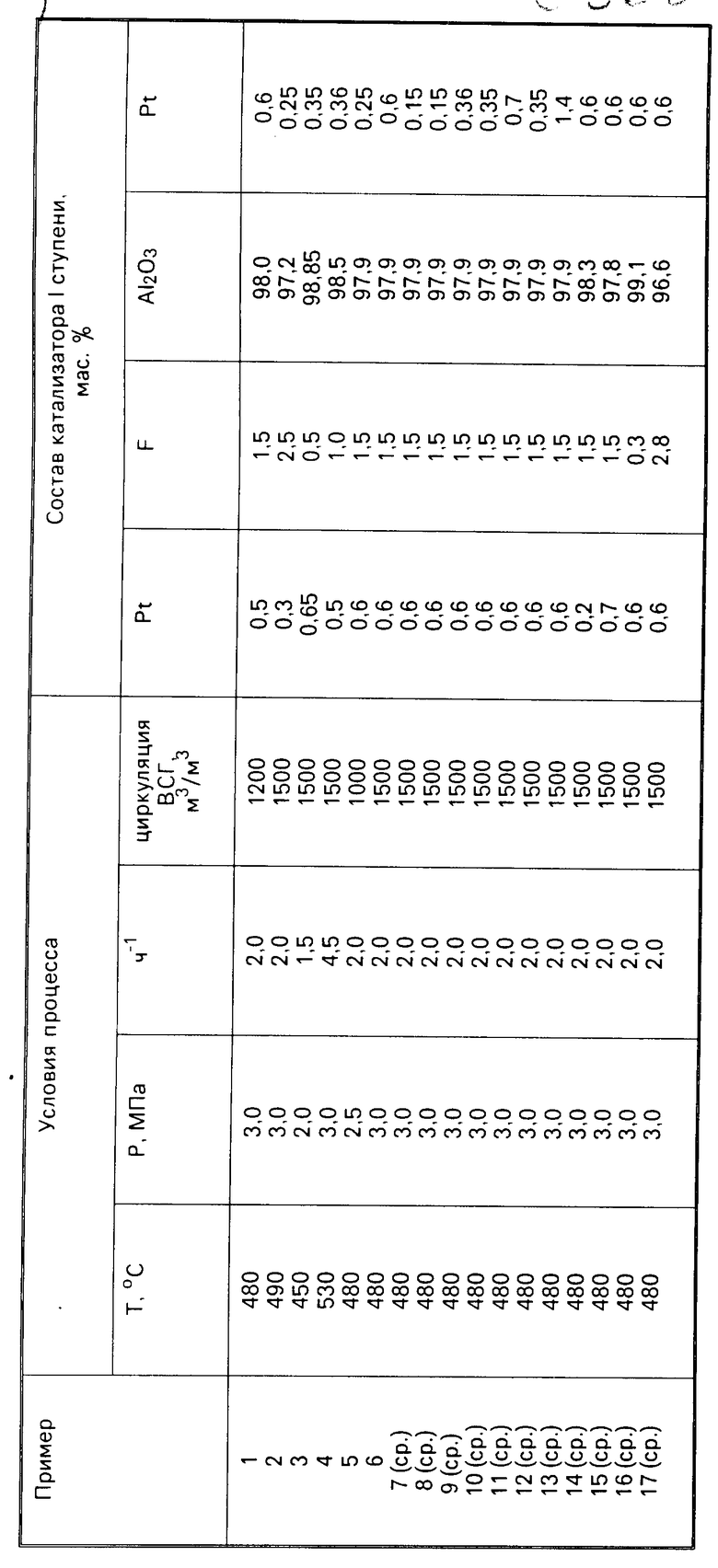

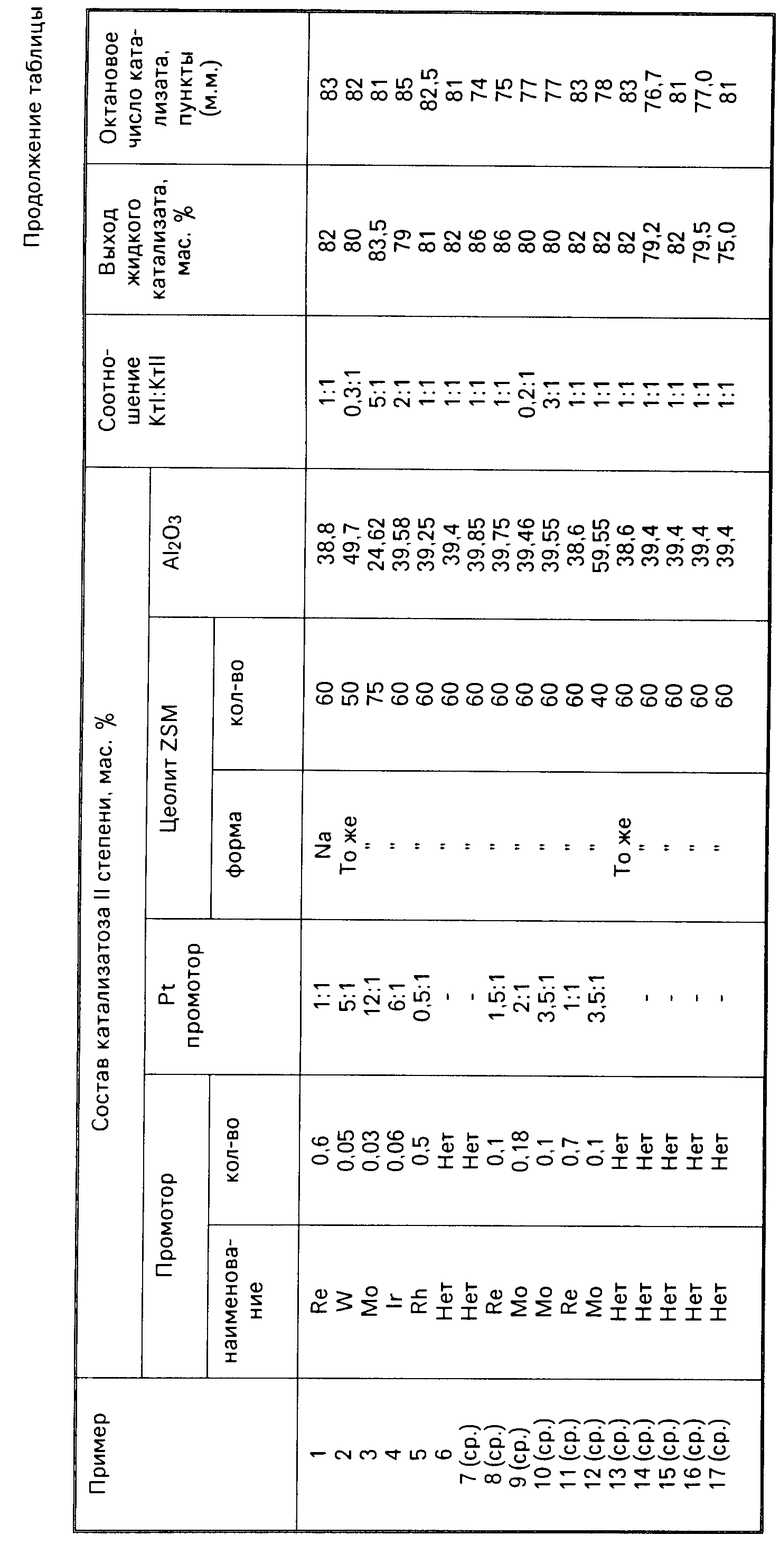

П р и м е р 1. Сырье, представляющее собой гидроочищенную смесь при массовом соотношении 1:1 бензина термического крекинга фракции 62-180оС и прямогонного бензина фракции 62-180оС, и имеющую следующие характеристики: Плотность, г/см3 0,733 Фракционный состав, оС НК 58 10% 97 50% 123 95% 160 КК 182 Октановое число по моторному методу в чистом виде 50,5 Сера, ч/мин 125 подают на двухреакторную пилотную установку. Катализатор I-й ступени содержит 0,5 мас. платины и 1,5 мас. фтора на оксиде алюминия, катализатор II-й ступени содержит 0,6 мас. платины, 0,6 мас. рения, 60 мас. NaZSM и оксид алюминия остальное, массовое соотношение катализаторов 1:1. При температуре 480оС, давлении 3 МПа, объемной скорости подачи сырья 2 ч-1 и циркуляции ВСГ 1200 м3/м3 получают катализат с октановым числом (в чистом виде, моторный метод) 83 пункта при выходе 82 мас. Результаты представлены в таблице.

П р и м е р 2. Способ осуществляют по примеру 1 с той разницей, что условия осуществления процесса: температура 490оС, давление 3,0 МПа, объемная скорость подачи сырья 2 ч-1, и циркуляция ВСГ 1500 м3/м3. Состав катализатора I: 0,3 мас. платины и 2,5 мас. фтора на оксиде алюминия, состав катализатора II: 0,2 мас. платины, 0,05 мас. вольфрама, 50 NaZSM, оксид алюминия остальное. Катализаторы используют в массовом соотношении 0,3:1. Результаты представлены в таблице.

П р и м е р 3. Способ осуществляют по примеру 1 с той разницей, что условия осуществления процесса: температура 450оС, давление 2,0 МПа, объемная скорость подачи сырья 1,5 ч-1, циркуляция ВСГ 1500 м3/м3. Составы катализаторов: I ступень: 0,65 мас. платины и 0,5 мас. фтора на оксиде алюминия; II ступень: 0,35 мас. платины, 0,03 мас. молибдена, 75 мас. NaZSM, оксид алюминия остальное. Катализаторы используют в массовом соотношении 2,5:1. Результаты представлены в таблице.

П р и м е р 4. Способ осуществляют по примеру 1 с той разницей, что условия осуществления процесса: температура 530оС, давление 3 МПа, объемная скорость подачи сырья 4,5 ч-1, циркуляция ВСГ 1500 м3/м3. Составы катализаторов: I ступень: 0,5 мас. платины и 1,0 мас. фтора на оксиде алюминия; II ступень: 0,36 мас. платины, 0,06 мас. иридия, 60 мас. NaZSM, оксид алюминия остальное, при массовом соотношении катализаторов 2:1. Результаты представлены в таблице.

П р и м е р 5. Способ осуществляют по примеру 1 с той разницей, что условия осуществления процесса: температура 480оС, давление 2,5 МПа, объемная скорость подачи сырья 2,0 ч-1, циркуляция ВСГ 1000 м3/м3. Составы катализаторов: I ступень: 0,6 мас. платины и 1,5 мас. фтора на оксиде алюминия; II ступень: 0,25 мас. платины, 0,5 мас. родия, 60 мас. NaZSM, оксид алюминия остальное, при массовом соотношении катализаторов 1:1. Результаты представлены в таблице.

П р и м е р 6. Способ осуществляют по примеру 1 с той разницей, что циркуляция ВСГ составляет 1500 м3/м3 и на I ступени используют катализатор, содержащий 0,6% Pt, 1,5% F, на II ступени используют катализатор следующего состава: платина 0,6 мас. NaZSM 60,0 мас. оксид алюминия остальное. Результаты представлены в таблице.

П р и м е р 7 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор II ступени следующего состава: платина 0,15 мас. NaZSM 60,0 мас. оксид алюминия остальное. Результаты представлены в таблице.

П р и м е р 8 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор II ступени следующего состава: платина 0,15 мас. рений 0,1 мас. NaZSM 60,0 мас. оксид алюминия остальное. Результаты представлены в таблице.

П р и м е р 9 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор II ступени следующего состава: платина 0,36 мас. молибден 0,18 мас. NaZSM 60,0 мас. оксид алюминия остальное, катализаторы I и II ступени берут в соотношении 0,2:1. Результаты представлены в таблице.

П р и м е р 10 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор II ступени следующего состава: платина 0,35 мас. молибден 0,1 мас. NaZSM 60,0 мас. оксид алюминия остальное, катализаторы I и II ступени берут в соотношениях 3:1. Результаты представлены в таблице.

П р и м е р 11 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор II ступени следующего состава: платина 0,7 мас. рений 0,7 мас. NaZSM 60,0 мас. оксид алюминия остальное. Результаты представлены в таблице.

П р и м е р 12 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор II ступени следующего состава: платина 0,35 мас. молибден 0,1 мас. NaZSM 40,0 мас. оксид алюминия остальное. Результаты представлены в таблице.

П р и м е р 13 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор II ступени следующего состава: платина 1,4 мас. NaZSM 60,0 мас. оксид алюминия остальное. Результаты представлены в таблице.

П р и м е р 14 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор I ступени следующего состава: платина 0,2 мас. фтор 1,5 мас. оксид алюминия остальное. Результаты опыта приведены в таблице.

П р и м е р 15 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что используют катализатор I ступени следующего состава: платина 0,7 мас. фтор 1,5 мас. оксид алюминия остальное. Результаты опыта приведены в таблице.

П р и м е р 16 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что на I ступени используют катализатор следующего состава: платина 0,6 мас. фтор 0,3 мас. оксид алюминия остальное. Результаты опыта представлены в таблице.

П р и м е р 17 (сравнительный). Способ осуществляют по примеру 6 с той разницей, что на I ступени используют катализатор следующего состава: платина 0,6 мас. фтор 2,8 мас. оксид алюминия остальное. Результаты опыта представлены в таблице.

П р и м е р 18 (прототип). Способ осуществляют по примеру 1 с той разницей, что гидроочищенное сырье подают на катализатор следующего состава, мас. цеолит НУ 15; HZSM 30,0; оксид никеля 3,0; оксид молибдена 10,0; оксид алюминия остальное. Результаты представлены в таблице.

Как следует из результатов примеров 1-6 описываемый способ обладает высокой эффективностью. Жидкий катализат имеет октановое число по моторному методу 81-85 пунктов при выходе 79-83,5 мас. Межрегенерационный период работы катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1992 |

|

RU2044031C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2024581C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2039788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ АВТОБЕНЗИНОВ | 1991 |

|

RU2017793C1 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2089594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2091437C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2022 |

|

RU2789593C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1997 |

|

RU2119527C1 |

Использование: нефтехимия. Сущность изобретения: бензины вторичных процессов подвергают гидрообработке в две ступени. Катализатор первой ступени содержит, мас. платина 0,5 0,65; фтор 0,5 2,5; оксид алюминия - остальное. Катализатор второй ступени содержит, мас. платина или смесь платины с промотором 0,3 1,2; высококремнеземный цеолит типа ZSM в Na-форме 50,0 75,0; оксид алюминия остальное. Соотношение катализаторов (0,3 2,5) 1. В качестве промотора используют рений, иридий, родит, вольфрам или молибден при массовом соотношении платины и промотора (0,15 12) 1. 2 з.п. ф-лы, 1 табл.

Платина 0,5 0,65

Фтор 0,5 2,5

Оксид алюминия Остальное

на второй ступени используют катализатор, дополнительно содержащий платину или смесь платины с промотором, высококремнеземный цеолит типа ZSM в Na-форме при следующем соотношении компонентов, мас.

Платина или смесь платины с промотором 0,3 1,2

Указанный высококремнеземный цеолит 50,0 75,0

Оксид алюминия Остальное

и процесс проводят при массовом соотношении катализаторов на первой и второй ступенях (0,3 2,5) 1.

| Эйгенсон А.С | |||

| и др | |||

| Химия и технология топлив и масел | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-09-10—Публикация

1992-01-07—Подача