Изобретение относится к машиностроению и может быть использовано для термической обработке сталей, преимущественно перлитного класса.

Известна термическая обработка конструкционных сталей типа 38ХНЗМФА, включающая закалку при температуре 850-880оС, отпуск при 600-800оС, охлаждение в воде или в масле (ГОСТ 23304-78), химико-термическую обработку (алитирование) при температуре 850-880оС с предварительным двухступенчатым нагревом до температуры 500 и 750оС (Техническая инструкция на диффузионное алитирование крепежных деталей, ОКБМ, Н.Новгород).

Наиболее близким по технической сущности является способ термической обработки быстрорежущих сталей, включающий предварительный подогрев до 800-850оС с выдержкой не более 1 ч (для заготовок диаметром не более 100 мм) при этой температуре с дальнейшим нагревом до температуры закалки и охлаждение на воздухе или в масле.

Цель изобретения уменьшение автодеформации и повышение предела текучести и ударной вязкости.

Указанная цель достигается тем, что в способе термической обработки изделий из сталей перлитного класса предваpительный нагрев проводят до температуры выше Ас1 на 10-20оС. После этого нагрева проводят изотермическую выдержку не ниже 4 ч, причем эту выдержку проводят при температуре предварительного нагрева. После изотермической выдержки проводят дальнейший нагрев до температуры выше Ас3 на 140-160оС.

Длительность изотермической выдержки не менее 4 ч выбрана из условия необходимости диффузионного α-γ -превращения. При выдержке менее 4 ч происходит увеличение автодеформации за счет незначительного объема аустенита (менее 30% ), образовавшегося в изотермических условиях. Увеличение предела текучести и ударной вязкости, а также уменьшение автодеформации связано с более полной растворимостью карбидов и исключение роста аустенитного зерна в процессе нагрева до температуры аустенизации за счет проведения гомогенизации вблизи Ас1 длительностью не менее 4 ч.

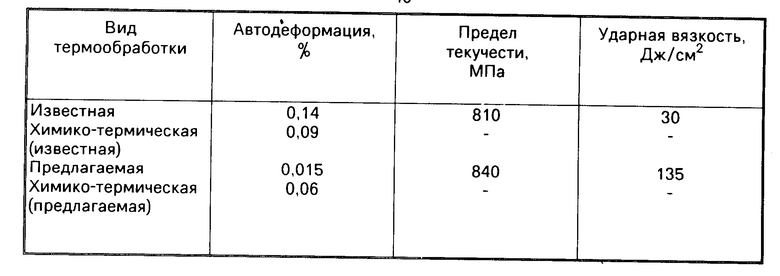

П р и м е р. Проводилась термическая обработка шпилек из стали 38ХНЗМФА по следующему режиму: нагрев до 700оС, выдержка 4 ч; нагрев до 900оС, выдержка 2,25 ч. Охлаждение в масле. Результаты исследования сведены в таблицу.

Получено уменьшение автодеформации в 9 раз и увеличение предела текучести и ударной вязкости на 5 и 30% соответственно.

Способ может быть применен при окончательной термообработке и при проведении химико-термической обработки. Так, при алитировании по известному способу: нагрев до 550оС, выдержка 1 ч; нагрев до 860оС, выдержка 17 ч; охлаждение со скоростью 30оС/ч. Автодеформация составила 0,09% а после алитирования по предлагаемому режиму 0,060% т.е. уменьшилась в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАССИВНЫХ МЕТАЛЛУРГИЧЕСКИХ НОЖЕЙ ИЗ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 1991 |

|

RU2037533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| СПОСОБ ОТЖИГА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2336337C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОМОЛИБДЕНОВОЙ СТАЛИ | 2015 |

|

RU2599465C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБЫ С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ | 2018 |

|

RU2682984C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2090629C1 |

| СТАЛЬ | 1996 |

|

RU2100470C1 |

Использование: для термической обработки сталей, преимущественно перлитного класса. С целью уменьшения автодеформации и повышения предела текучести и ударной вязкости предварительный нагрев проводят до температуры выше Ac1 на 10-20°С с изотермической выдержкой не менее 4 ч. После изотермической выдержки проводят дальнейший нагрев до температуры выше Ac3 на 140-1460°С. Способ может быть применен при окончательной термообработке и при химико-термической обработке. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ, включающий предварительный нагрев выше точки Ac1, окончательный нагрев и закалку в масле, отличающийся тем, что проводят термическую или химико-термическую обработку, причем предварительный нагрев ведут до температуры на 10-20oС выше точки Ac1 и выдерживают при этой температуре не менее 4 ч, а окончательный нагрев ведут до температуры на 140-160oС выше точки Ac3.

| Самохоцкий А.И., Кунявский Н.Н | |||

| Металловедение | |||

| М.: Металлургия, 1969, с | |||

| Зажим для канатной тяги | 1919 |

|

SU358A1 |

Авторы

Даты

1995-09-20—Публикация

1992-06-05—Подача