Изобретение относится к способам автоматизации загрузки и ориентирования деталей при подаче их в рабочие органы металлорежущих, сортировочных, сборочных станков и может быть использовано в подшипниковой промышленности и других отраслях народного хозяйства.

Известны способы ориентирования деталей в виде усеченных конусов - коротких конических валиков и роликов конических роликоподшипников малым основанием "вниз". Все эти способы ориентирования основаны на асимметрии расположения их центров тяжести относительно оснований.

Эти способы воплощены в ряде специальных ориентирующих устройств и подробно описаны в научно-технической литературе.

Так, целевые ориентиры [1] как правило, применяются для ориентирования конических валиков с большими углами конуса свыше 10 град; ориентирование конических валиков и роликов с отношением диаметра большого основания к длине, равном единице, и с углами конуса до 10 град практически невозможно из-за защемления их в щелях; кроме того, щелевые ориентаторы предъявляют высокие требования к очистке поверхности деталей от пылевидных и других загрязнений перед их ориентированием.

Роторно-бункерные ориентаторы [2] пригодны для ориентирования конических деталей с малыми углами конуса, но с отношением длины к диаметру большого основания больше 1,5; при ориентировании "квадратных" деталей, т.е. у которых длина равна диаметру большего основания, и с углами конуса до 4-5o работают нестабильно; погрешность ориентирования малым основанием вниз достигает 10-12% роторно-бункерные ориентаторы требуют перед загрузкой деталей в бункер предварительного размагничивания их.

Пороговые ориентаторы [3] ориентируют конические детали как с большими, так с малыми углами конусов. Однако при ориентировании "квадратных" деталей с малыми углами конуса повышается опасность и вероятность заклинивания деталей в питательной трубке ориентатора.

Известны также способы ориентирования коротких конических валиков и роликов конических роликоподшипников с применением двух наклонных с параллельными осями цилиндрических или конических валиков, установленных под небольшим углом к горизонту и вращающихся в разные стороны, малым основанием вниз [4 (прототип), 5] Способ основан на зависании конических деталей в межвалковом зазоре, при этом точки подвеса расположены на некотором приближении к большому основанию от центра тяжести. Зависание деталей обеспечивает устойчивость и высокую надежность ориентирования конических деталей с большими и малыми углами конуса, с различным соотношением длины к диаметру большого основания от 1:1 и выше, но только малым основанием вниз.

Наличие большого количества разных по конструкции ориентирующих устройств в производстве усложняет их ремонт и обслуживание, удорожает подготовку производства при освоении новых типов деталей, увеличивает затраты времени при переналадках металлорежущих станков.

Цель изобретения расширение технологических возможностей способа, использованного в прототипе, за счет переориентирования деталей из положения малым основанием вниз в положение большим основанием вниз.

Цель достигается тем, что детали в форме усеченного конуса или короткого конического валика посредством двух параллельных цилиндрических валиков, вращаемых в разные стороны и установленных под некоторым углом к горизонту, сначала подают и вывешивают в межвалковом зазоре малым основанием вниз, затем на точках подвеса поворачивают в сторону, противоположную наклону валиков, а при прохождении центром тяжести детали опорного порога на валиках в их нижней части принимают в отводящий лоток ориентированными большим основанием вниз.

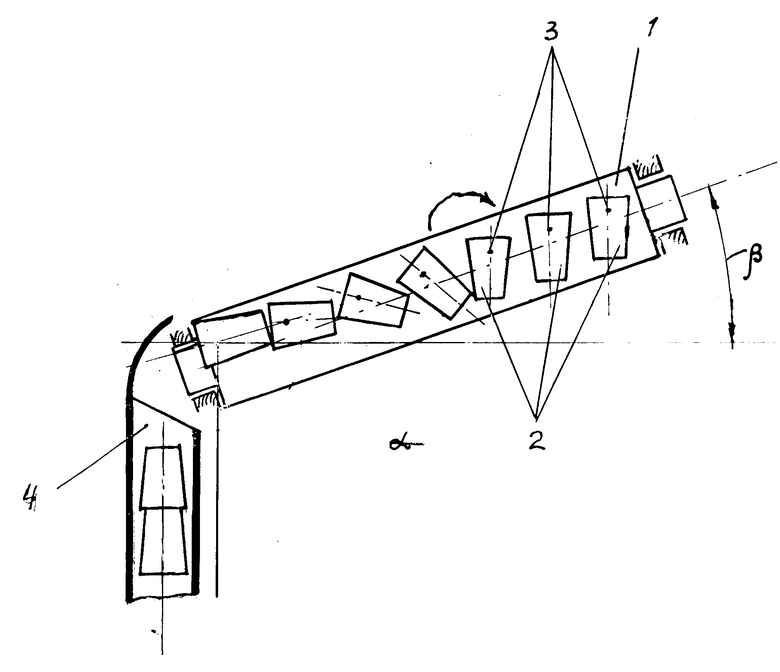

На чертеже представлено в продольном разрезе по середине межвалкового зазора поэтапное переориентирование.

В верхнюю часть зазора, образованного парой цилиндрических валков 1, вращающихся в разные стороны и установленных под некоторым углом β к горизонту, подают каким угодно образом (вручную или с помощью автоматических бункерных загрузочных устройств) детали в хаотическом положении как малым, так и большим основанием вниз; под действием силы тяжести в межвалковом зазоре повиснут детали 2 на валках строго малым основанием вниз; по мере скольжения деталей 2 по образующей валков 1 на точках подвеса 3 производят постепенное поворачивание деталей 2 малым основанием в сторону верхней части валков 1; постепенное поворачивание деталей 2 на точках подвеса 3 осуществляют известными средствами, например установкой в межвалковый зазор копира со специальным рабочим профилем; при прохождении центром тяжести детали 2 порога 5 в нижней части валков принимают в отводящий лоток ориентированными большим основанием вниз.

Пример. Разработаны рабочие чертежи на модернизацию ориентирующего устройства по а. с. СССР N 61448 для переориентирования деталей в форме усеченных конусов из положения малым основанием вниз в положение большим основанием вниз; изготовлен и испытан опытный образец переориентирующего устройства на специальном полуавтомате НО-326 по а. с. N 625065 для сборки блоков внутренних колец конических роликоподшипников. Испытания подтвердили высокую надежность переориентирования.

Внедрение способа позволяет сократить типаж ориентирующих устройств, унифицировать загрузочно-ориентирующие устройства по а.с. СССР N 61448 и 97728 для ориентирования как малым, так и большим основанием вниз, расширив тем самым их технологические возможности, повысить надежность переориентирования, улучшить обслуживание и ремонт, снизить затраты времени на подготовку производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353501C2 |

| Устройство для ориентации и поштучной выдачи | 1985 |

|

SU1270082A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ ИЛИ СТРОЕННЫХ ШТАМПОВОК ИЗ НАРУЖНЫХ КОЛЕЦ ОДНОРЯДНЫХ КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ | 2007 |

|

RU2378081C2 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| Способ шлифования конических отверстий | 1987 |

|

SU1511076A2 |

| УСТРОЙСТВО КЛИНОВОЕ ЗАПОРНОЕ И ПРОТИВОСДВИГОВОЕ | 2005 |

|

RU2293009C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| КУЛАЧКИ ЗАЖИМНОГО ПАТРОНА (ВАРИАНТЫ) | 2001 |

|

RU2253547C9 |

| Устройство для подачи пружинных колец | 1987 |

|

SU1465254A1 |

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК КОЛЕЦ | 1992 |

|

RU2041046C1 |

Использование: для загрузки и ориентирования деталей в виде усеченных конусов - коротких конических валиков и роликов конических роликоподшипников - большим основанием вниз при подаче их в рабочие органы металлорежущих, сортировочных сборочных станков. Сущность изобретения: способ осуществляется на паре параллельных цилиндрических валков, вращающихся в разные стороны и установленных под некоторым углом к горизонту. Сначала детали вывешивают вертикально в межвалковом зазоре. Затем по мере перемещения деталей вдоль валков их на точках подвеса поворачивают в сторону, противоположную наклону валков. При прохождении центром тяжести детали опорного порога на валках сбрасывают их большим основанием вниз. 1 ил.

Способ переориентирования тел вращения, имеющих форму усеченного конуса или короткого конического валика, осуществляемый посредством двух параллельных цилиндрических валков, вращаемых в разные стороны и установленных под углом к горизонту, отличающийся тем, что сначала тела вращения подают и вывешивают в межвалковом зазоре малым основанием вниз, затем на точках подвеса поворачивают в сторону, противоположную наклону валков, а при прохождении центром тяжести детали опорного порога на валках принимают в отводящий лоток ориентированными большим основанием вниз.

Даты

1997-10-27—Публикация

1996-01-16—Подача