Изобретение относится к транспортным средствам для перевозки панелеобразных грузов, особенно металлических листов с шириной, превышающей габариты подвижного состава.

Известно транспортное средство для перевозки панелеобразных грузов, содержащее каркас, установленный на несущей раме с возможностью поворота в поперечной плоскости и фиксации в горизонтальном и наклонном положениях (Патент Австралии N 310237, кл. B 61 D 3/16, 1973).

Недостатками известного транспортного средства для перевозки панелеобразных грузов являются невозможность перевозки грузов большой длины, металлоемкость конструкции, ограниченная возможность перевозки листов различной ширины.

Техническим результатом изобретения является создание транспортного средства упрощенной конструкции, с повышенными эксплуатационными возможностями, с возможностью оптимального вписывания в габарит подвижного состава и с повышенной поперечной устойчивостью, с пониженной материалоемкостью для перевозки панелеобразных грузов различной толщины, ширины и длины.

Технический результат достигается тем, что в транспортном средстве для перевозки панелеобразных грузов, содержащем каркас, установленный на несущей раме с возможностью поворота в поперечной плоскости и фиксации в горизонтальном и наклонном положениях, каркас выполнен в виде разнесенных вдоль транспортного средства коромысел, соединенных гибким валом.

Кроме того, несущая рама выполнена в виде изогнутого бруса с пониженной грузовой площадкой, на которой установлены упомянутые коромысла, а на концах коромысел смонтированы упоры для груза, причем упоры, размещенные вдоль одной стороны транспортного средства, расположены ниже верха несущей рамы при наклонном положении коромысел.

Кроме того, указанный гибкий вал расположен ниже погрузочной поверхности коромысел при горизонтальном их положении и смещен относительно продольной оси транспортного средства в сторону, противоположную направлению коромысел.

Кроме того, гибкий вал образован несколькими трубками и опирающимися на раму осями, соединенными с трубами сферическими шарнирами, одни из которых плавающие, на концах указанных труб жестко закреплены рычаги, шарнирно соединенные с коромыслами, с возможностью перемещения вдоль оси транспортного средства.

Кроме того, на гибком валу выполнены площадки для установки съемных упоров, ограничивающих продольное перемещение груза и облегчающих его торцевание при погрузке.

Кроме того, на концах коромысел с возможностью одновременного перемещения навстречу или друг от друга смонтированы упоры для груза.

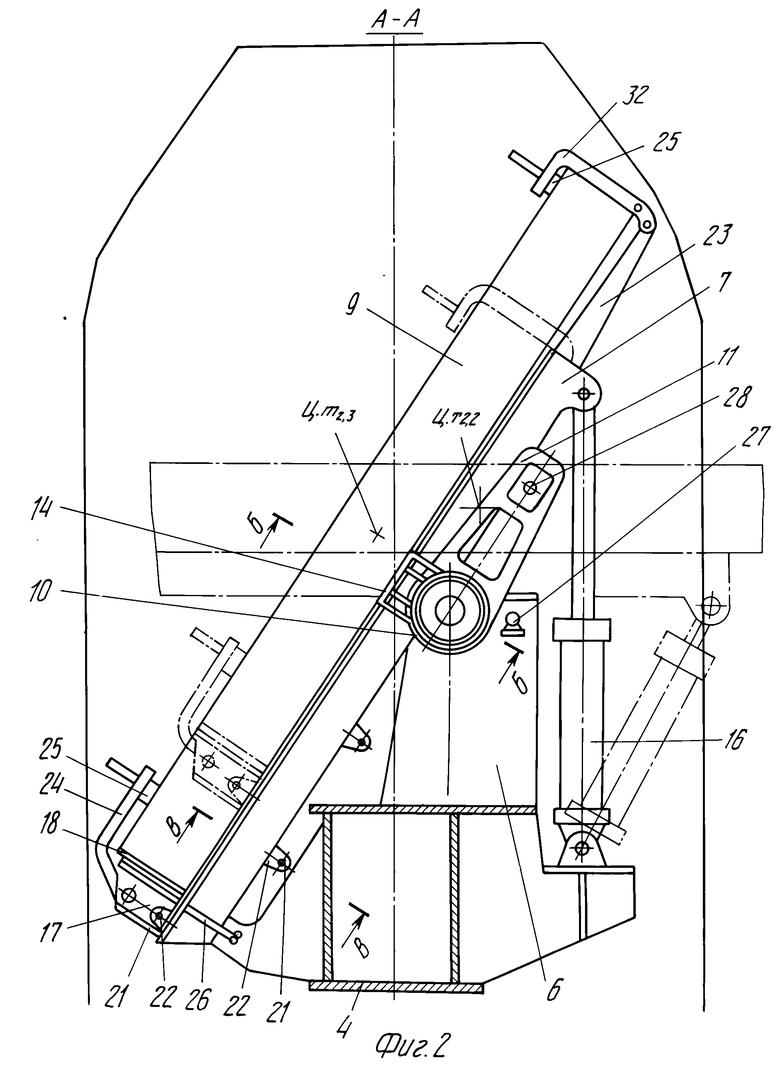

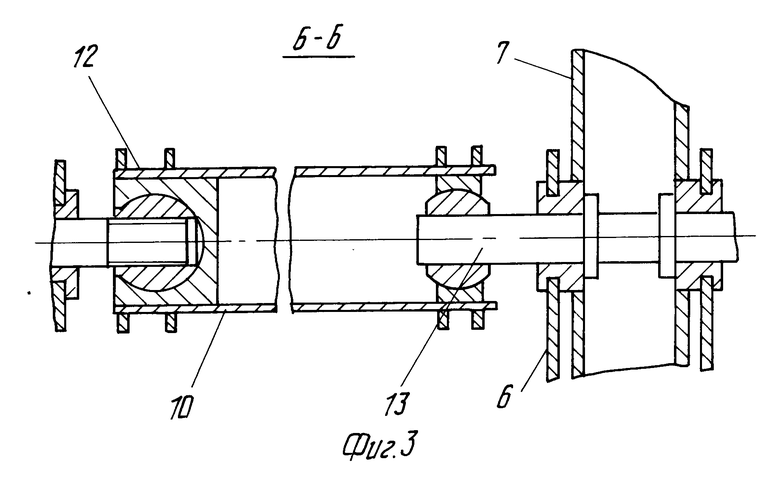

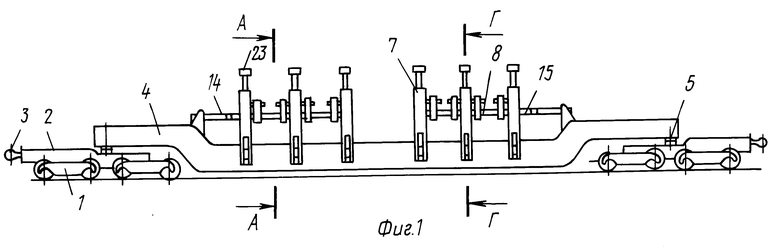

На фиг. 1 показано транспортное средство, общий вид; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 2; на фиг. 4 сечение В-В на фиг. 2; на фиг. 5 сечение Г-Г на фиг. 1.

Транспортное средство для перевозки панелеобразных грузов, преимущественно металлических листов, шириной превышающих габариты подвижного состава, содержит экипажную часть в виде ходовых тележек 1, на которые опираются концевые балки 2 с ударно-тяговыми устройствами 3. Грузонесущий элемент представляет собой несущую раму 4, которая посредством пятниковых узлов 5 опирается на концевые балки 2. Несущая рама 4 выполнена в виде изогнутого бруска с пониженной грузовой площадкой и оборудована опорами 6 для шарнирной установки на них коромысел 7. Погрузочный каркас выполнен в виде разнесенных вдоль транспортного средства коромысел 7, соединенных гибким валом 8 и предназначенных для опирания на них перевозимого груза 9.

Каркас установлен на несущей раме с возможностью поворота в поперечной плоскости и фиксации в горизонтальном и наклонном положениях.

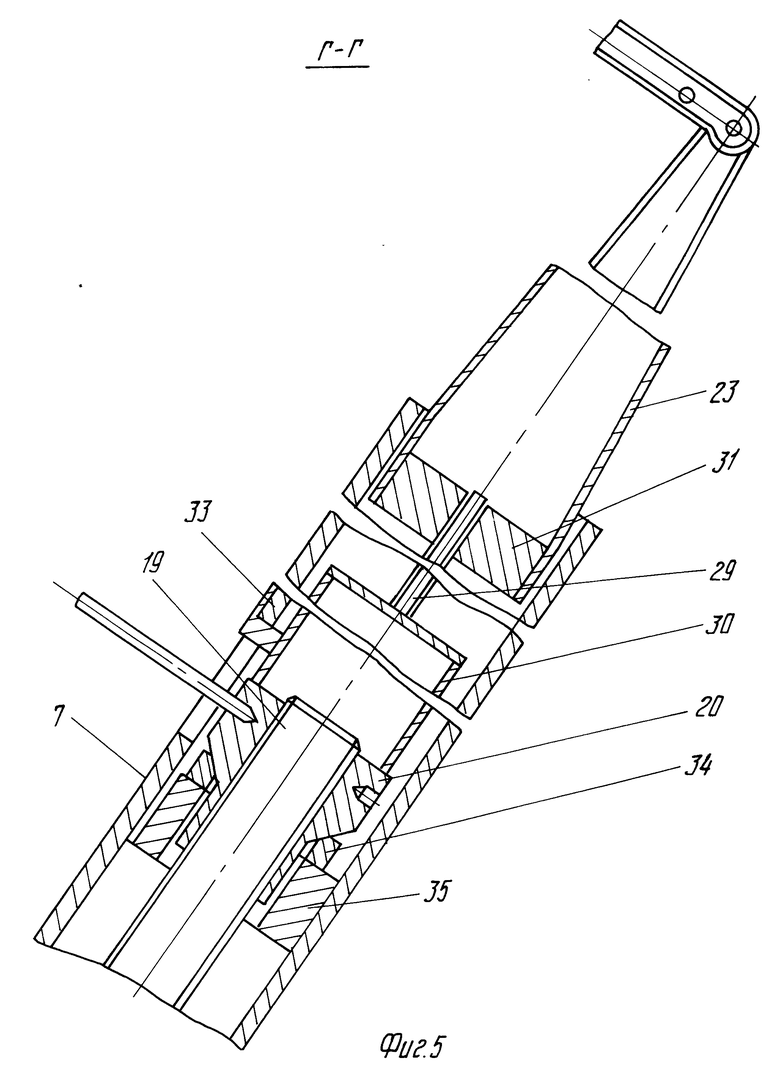

Гибкий вал 8 коромысел 7 расположен ниже погрузочной поверхности коромысел при горизонтальном их положении и смещен относительно продольной оси транспортного средства в сторону, противоположную направлению наклона коромысел. С целью передачи крутящего момента во время операции погрузки-разгрузки коромысла 7 объединены между собой в системы с помощью гибких валов 8. Гибкий вал 8 включает в себя трубы 10, сферические шарниры 12, установленные внутри труб 10 на их концах, причем один из шарниров должен обеспечивать перемещение относительно оси 13. Гибкий вал включает в себя рычаги 11, одним концом жестко связанные с трубками 10, а на другом конце установлен, с возможностью перемещения вдоль рычага, сферический шарнир, внутрь которого входит ось 28, жестко закрепленная на коромысле.

Трубы 10 в районе осей 13 только опираются на опоры 6 и крутильно не связаны с коромыслами.

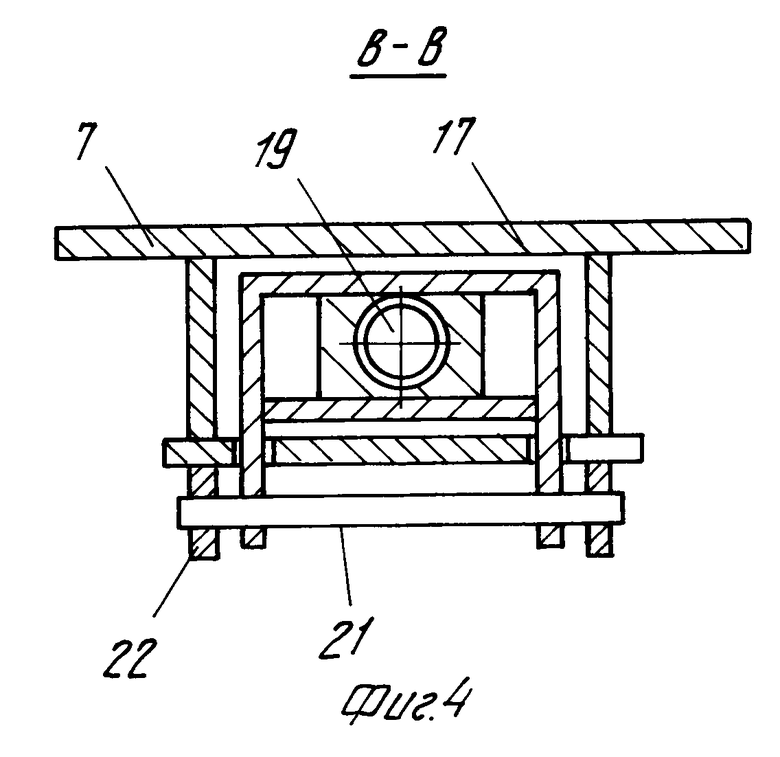

Указанная конструкция гибкого вала 8 позволяет компенсировать как прогибы несущей рамы 4 под грузом, так и вызванные прогибом изменения расстояний между коромыслами в зонах установки осей их поворота (шарнирно), что позволяет уменьшить требования к сборке. На трубках 10 имеются площадки 14 для установки съемных упоров 15, служащих для закрепления груза в продольном направлении, а также для торцевания грузов 9 при погрузке. Каждая система коромысел 7 приводится в движение персональным устройством поворота, в частности гидроцилиндром 16. Груз 9, опирающийся на коромысла 7, установлен на нижние передвижные упоры 17 для груза, имеющие возможность расположения ниже грузовой площадки несущей рамы, и оборудованные сферической опорной 18, служащей для поддержания груза 9. Вес груза 9 воспринимается нижним передвижным упором 17 для груза, связанным посредством силового винта 19, работающего на растяжение, через сферическую опорную гайку 20 с коромыслом 7, а изгибающий момент передается на коромысла 7 через оси 21 с опорными ушками 22, причем один из которых расположены на лицевой стороне коромысла 7, а другие с тыльной, и опирание происходит непосредственно на вертикальные ребра коромысла 7. На противоположном конце коромысел 7 расположены верхние передвижные упоры 23 для груза, которые передвигаются внутри коромысел 7 вращением опорной сферической гайки 20.

Гайка 20 вместе с винтом 19 и 29 размещены внутри полого коромысла (см. фиг. 5). Гайка 20 жестко связана с трубой 30, на которой жестко закреплен винт 29. Винт 19 связан цилиндрическим шарниром с нижним передвижным упором 17 для груза, который располагается внутри коромысла и висит на винте 19. Гайка 20 через сферическую шайбу 34 и упор 35, жестко закрепленный на коромысле, передает нагрузку от упора 17 для груза через винт 19 на коромысло.

Вращение гайки 20 через трубу 30 переводится на винт 29, который взаимодействуя с гайкой 31, жестко закрепленной в верхнем передвижном упоре 23 для груза, перемещает последний вдоль коромысла.

Таким образом, при вращении гайки 20 винты 19 и 29, имеющие резьбу (левую и правую), перемещают одновременно нижний упор 17 для груза и верхний упор 23 для груза то друг другу навстречу, то в разные стороны. Чтобы гайка 20 не перемещалась вверх, установлен ограничитель 33 (фиг.5), и, в связи с этим, гайка 20 может только вращаться, не имея возможности осевого перемещения. Одновременное сближение и удаление верхнего и нижнего упоров для груза позволяет сохранить расположение центра тяжести груза 9 различной ширины в допустимом для устойчивости пределе смещения. Нижний упор 17 для груза оборудован откидным захватом 24, аналогичным откидному верхнему захвату 32.

Каждый из захватов оборудован сферическим шарниром 25 для фиксации груза 9 от поперечных смещений. Коромысло 7 фиксируется в транспортном положении фиксатором 26.

Транспортное средство работает следующим образом. Расфиксировать фиксаторы 26, крепящие коромысла 7 к несущей раме 4 в транспортном положении. Привести системы коромысел 7 при помощи гидроцилиндров 16 и гибких валов в горизонтальное положение "погрузки-разгрузки" и зафиксировать их фиксаторами 27. Откидные захваты 32 и 24 расфиксируются и откидываются. Нижний передвижной упор 17 для груза и верхний передвижной упор 23 для груза посредством опорной гайки 20 устанавливают на необходимую ширину груза. Перед погрузкой на площадки труб 10 вала 8 устанавливаются съемные упоры 15, которые используются при торцевании груза. Приторцованный груз 9 фиксируется съемными упорами 15 с обеих сторон от продольных смещений. От поперечных смещений груз фиксируется с помощью откидных захватов 32 и 24. Далее производится расфиксация коромысел 7 и их поворот в транспортное положение, после чего коромысла 7 фиксируются фиксатором 26.

Для разгрузки транспортного средства коромысла устанавливаются в горизонтальное положение аналогично установке для погрузки, после чего происходит освобождение груза 9 путем расфиксации откидных захватов 32 и 24, после чего транспортное средство разгружается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1990 |

|

RU2031028C1 |

| Транспортное средство для перевозки крупногабаритных тяжеловесных грузов | 1990 |

|

SU1729862A2 |

| Устройство для поперечного перемещения грузонесущей рамы с пониженной грузовой площадкой железнодорожного транспортного средства | 1984 |

|

SU1207866A1 |

| Транспортное средство для перевозки крупногабаритных тяжеловесных грузов | 1987 |

|

SU1474002A1 |

| Транспортное средство для перевозки длинномерных и крупногабаритных грузов в наклонном положении | 1987 |

|

SU1558739A1 |

| Тормозная рычажная передача рельсового транспортного средства | 1988 |

|

SU1595726A1 |

| Транспортное средство для перевозки крупногабаритных тяжеловесных грузов | 1982 |

|

SU1113298A1 |

| Транспортное средство для перевозки крупногабаритных тяжеловесных грузов | 1986 |

|

SU1344657A1 |

| Тормозной цилиндр | 1984 |

|

SU1180288A1 |

| Платформа транспортного средства | 1981 |

|

SU988606A1 |

Использование: изобретение относится к транспортным средствам для перевозки панелеобразных грузов, особенно металлических листов с шириной, превышающей габариты подвижного состава. Сущность изобретения: транспортное средство для перевозки панелеобразных грузов, преимущественно металлических листов, шириной, превышающей габариты подвижного состава содержит каркас, установленный на несущей раме с возможностью поворота в поперечной плоскости и фиксации в горизонтальном и наклонном положениях. Каркас выполнен в виде разнесенных вдоль транспортного средства коромысел, соединенных гибким валом. 5 з.п. ф-лы, 5 ил.

| 0 |

|

SU310237A1 | |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1997-10-27—Публикация

1995-04-05—Подача