Изобретение относится к способам переработки углеводородов C2-C12 в ароматические углеводороды и может быть использовано в нефтепереработке и нефтехимии.

Известно множество способов переработки алифатических углеводородов C2-C12 в ароматические с использованием цеолитсодержащих катализаторов, отличающихся по составу и по каталитическим свойствам. В качестве сырья используют индивидуальные углеводороды из указанного ряда или их смеси, например отходящие газы процессов нефтепереработки, содержащие парафины и/или олефины C2-C4, прямогонные бензиновые фракции. Конверсию сырья осуществляют при температуре 400 - 800oC, в широком интервале давлений и нагрузок катализатора по сырью, что позволяет охватить имеющие практическое значение процессы производства ароматических углеводородов из углеводородных газов и высокооктановых бензинов из бензиновых фракций.

Известные технологические решения обусловлены высоким эндотермическим эффектом ароматизации парафинов и /часто как следствие/ необходимостью организации рецикловых потоков непрореагировавшего сырья, а также возможностью увеличить эффективность процесса при выделении в качестве продукта образующегося в процессе ароматизации парафинов водорода.

Задача энергетического обеспечения реакции ароматизации может быть решена непосредственным введением в зону реакции теплоносителей. Так, известен способ /Патент США N 5030783, 1991, C 07 C 1/04/ переработки алифатических углеводородов в ароматические при контакте сырья с цеолитным катализатором в зоне реакции, отличающийся тем, что тепло, необходимое для поддержания реакции ароматизации хотя бы части сырья, непосредственно передается от горячего топочного газа, практически не содержащего кислорода, полученного при сжигании водорододефицитного топлива. Из потока продуктов выделяют ароматические углеводороды, C3-C5 алифатические углеводороды /рецикловый поток/ и смесь CO, CO2 и H2 /синтез-газ/. Синтез-газ направляют на синтез Фишера-Тропша или на синтез метанола, причем полученные продукты могут быть использованы для получения жидких углеводородов в основном реакторе.

В качестве теплоносителей можно рассматривать и инертные в условиях реакции компоненты сырья. Так, известен способ /Патент США N 4288645, 1981, C 07 C 2/76/ получения ароматических углеводородов и водорода из пропана, включающий контакт с кристаллическим алюмосиликатом, содержащим 0,05-20 мас. % цинка в качестве промотора, сырья-пропана или смеси углеводородов, содержащей более 75 мас.% парафинов C1-C4 и хотя бы 50 мас.% пропана и менее 20 мас.% метана и/или этана, при температуре 400-700oC, давлении 0,5-1 МПа, скорости подачи сырья 0,5-10 г/г•час.

Известен способ /прототип, Патент США N 4996381, 1991, C 07 C 15/00/ превращения алифатических углеводородов в основном в ароматические, включающий нагрев сырья, содержащего алифатические углеводороды C1-C12, контакт нагретого сырья с цеолитным катализатором в зоне реакции в условиях конверсии; выведение потока продуктов из зоны реакции; разделение потока продуктов на газовый поток, содержащий водород и углеводороды C4-, и жидкий поток, содержащий алифатические и ароматические углеводороды C5+; разделение полученного жидкого потока на продукт, содержащий ароматические углеводороды, и тяжелый алифатический рецикловый поток; смещение тяжелого алифатического рециклового потока с сырьем; разделение выделенного из продуктов газового потока на отходящий газ, содержащий метан и водород, и легкий алифатический рецикловый поток, содержащий менее 0,5 мас.% водорода; смешение легкого рециклового потока с сырьем.

Описанный в качестве прототипа способ включает основные операции процесса переработки алифатических углеводородов в ароматические. В этом способе реакцию ароматизации /реакцию образования ароматических углеводородов из алифатических/ осуществляют, перегревая сырье, и решают задачу повышения выхода ароматических углеводородов рециклом алифатических углеводородов C2-C4 и C5+, причем осуществляют контакт катализатора со смесью сырья и рециклов.

При использовании описанного способа для получения концентрата ароматических углеводородов из бензинового сырья конверсию парафинов C2-C4 и бензинов осуществляют при одинаковой температуре, тогда как оптимальные интервалы температур ароматизации этих углеводородов различны, а повышение температуры конверсии приводит к ускоренному закоксованию катализатора.

При переработке бензинов на цеолитных катализаторах с целью повышения их октанового числа при дегидроциклизации парафинов сырья, то есть при температурах 400-450oC, рецикл парафинов C2-C4 практически не обеспечивает увеличение выхода ароматических углеводородов из-за их незначительной конверсии в этих условиях и является в основном теплоносителем.

Предлагаемый способ переработки сырья, содержащего алифатические углеводороды C2-C12, в продукт, обогащенный ароматическими углеводородами /концентрат ароматических углеводородов или высокооктановый бензин/, решает задачу уменьшения или исключения рецикла теплоносителя. С этой целью осуществляют конверсию компонентов сырья в отдельных зонах в предпочтительных условиях образования ароматических углеводородов, и тепловую энергию потока продуктов из зоны высокотемпературной конверсии непосредственно используют для поддержания эндотермического процесса ароматизации в зонах низкотемпературной конверсии.

Способ переработки алифатических углеводородов C2-C12 в концентрат ароматических углеводородов или высокооктановый бензин включает нагревание сырья, содержащего алифатические углеводороды C2-C12; контакт нагретого сырья с катализатором, содержащим цеолит группы пентасилов, в зоне реакции в условиях конверсии с образованием потока продуктов, содержащего ароматические углеводороды; выделение из потока продуктов жидкого потока, содержащего углеводороды C5+, и газового потока, содержащего алифатические углеводороды C2-C4, и отличается тем, что контакт сырья с катализатором осуществляют хотя бы в двух зонах, отличающихся условиями конверсии: в высокотемпературной зоне реакции осуществляют контакт легких компонентов сырья с катализатором при более высокой температуре, чем контакт тяжелых компонентов сырья с катализатором в низкотемпературной зоне эндотермической реакции, и поток продуктов из высокотемпературной зоны реакции направляют в низкотемпературную зону реакции.

В качестве сырья могут быть использованы в различных сочетаниях нефтезаводские газы, содержащие углеводороды C2-C4, и бензиновые фракции, содержащие парафины C5-C12. Легкие и тяжелые компоненты сырья являются индивидуальными углеводородами или углеводородными смесями и отличаются молекулярной массой или средней молекулярной массой. Легкие компоненты сырья имеют низкую молекулярную массу и превращаются в ароматические углеводороды при более высокой температуре, чем тяжелые компоненты сырья. Если сырьем является углеводородный газ C4- и бензиновая фракция, то при использовании двух зон конверсии первый рассматривают как легкий компонент сырья, а бензин - как тяжелый компонент сырья. По этому же принципу легкие и тяжелые компоненты могут быть выделены и из газового сырья /например, фракция C3- и C4/, и из бензинового /например, фракция C5-C6 и фракция C7+/. Конверсию близких по молекулярной массе фракций можно осуществлять в едином потоке, уменьшая количество зон конверсии до двух.

В предпочтительном случае легкие и тяжелые компоненты сырья являются исходными сырьевыми фракциями, то есть не требуется предварительное фракционирование сырья.

Предпочтительные условия конверсии алифатических углеводородов в ароматические следующие: температура 360-650oC, давление до 5 МПа, объемная скорость подачи сырья до 10 час-1. Единым целевым продуктом описанных видов сырья является высокооктановый бензин, обогащенный ароматическими углеводородами, или концентрат ароматических углеводородов, который может быть использован как компонент высокооктанового бензина или в качестве сырья для нефтехимии.

Конверсию углеводородов C2-C4 осуществляют с получением в основном ароматических углеводородов, метана и водорода при температурах 500-650oC, причем оптимальная температура для этана максимальная.

Условия превращения бензиновых компонентов сырья определяются целевым продуктом процесса и при получении концентрата ароматических углеводородов температура контакта с катализатором обычно не ниже 480oC. В более мягких условиях получают высокооктановый компонент бензина, с которым смешиваются ароматические углеводороды, полученные из более легких компонентов сырья.

Контакт различных компонентов сырья с катализатором в условиях конверсии осуществляют в отдельных зонах реакции, в предпочтительном случае представляющих собой проточный реактор или секцию реактора. В последнем случае в реактор вводят компоненты сырья на различных уровнях. В зоне реакции осуществляют каталитическое превращение сырья с образованием продукта, обогащенного ароматическими углеводородами. Продукты превращения более легких компонентов сырья поступают в зону реакции более тяжелых компонентов сырья, сообщая необходимую энергию для эндотермических реакций. Ароматизацию самых легких компонентов сырья осуществляют, перегревая их и/или разбавляя инертным теплоносителем.

Поток продуктов переработки сырья содержит водород, метан, углеводороды C2-C4 и углеводороды C5+, обогащенные ароматическими соединениями. Из него выделяют жидкий поток целевых продуктов C5+ и газовый поток, содержащий углеводороды C2-C4. Последний включает также хотя бы часть водорода и метана из потока продуктов.

Для разделения потока продуктов может быть использована различная известная техника. Например, углеводороды C4- выделяют из охлажденного потока продуктов в сепараторе в составе паровой фазы и затем в стабилизационной колонне в составе головного погона при получении стабильного жидкого продукта C5+. Для снижения потерь целевого продукта может быть использована более сложная и дорогая технология, включающая глубокое охлаждение потока продуктов и абсорбционное разделение компонентов C4- и C5+.

Газовый поток, содержащий углеводороды C2-C4 из потока продуктов, получают при смешении полученных на различных этапах разделения газовых потоков, обогащенных углеводородами C2-C4. В предпочтительном варианте хотя бы часть выделенного из потока продуктов газового потока, содержащего углеводороды C2-C4, то есть хотя бы часть единого потока, или одного, или нескольких его составляющих используют для получения ароматических углеводородов следующим образом.

Если компонентами сырья являются газовые потоки, содержащие углеводороды C2, или C3, или C4, или какую-либо их смесь, то выделенный из потока продуктов газовый поток, содержащий углеводороды C2-C4, или его часть, или его части смешивают с хотя бы одним сырьевым потоком углеводородов C2-C4.

Если компонентами сырья являются только бензиновые фракции, то выделенный из потока продуктов поток углеводородов C2-C4 используют в качестве легких компонентов сырья и осуществляют его контакт с катализатором в зоне реакции в условиях конверсии в ароматические углеводороды, и поток продуктов направляют в зону реакции более тяжелых компонентов сырья.

В качестве катализаторов могут быть использованы различные известные композиции цеолитов группы пентасилов с металлами и оксидами металлов, повышающими их активность, селективность и стабильность в реакциях ароматизации алифатических углеводородов. В отдельных зонах реакции осуществляют контакт компонентов сырья с катализатором, предпочтительным для превращения этого компонента.

Способ совместной переработки алифатических углеводородов C2-C12 может быть реализован следующим образом.

Пример 1.

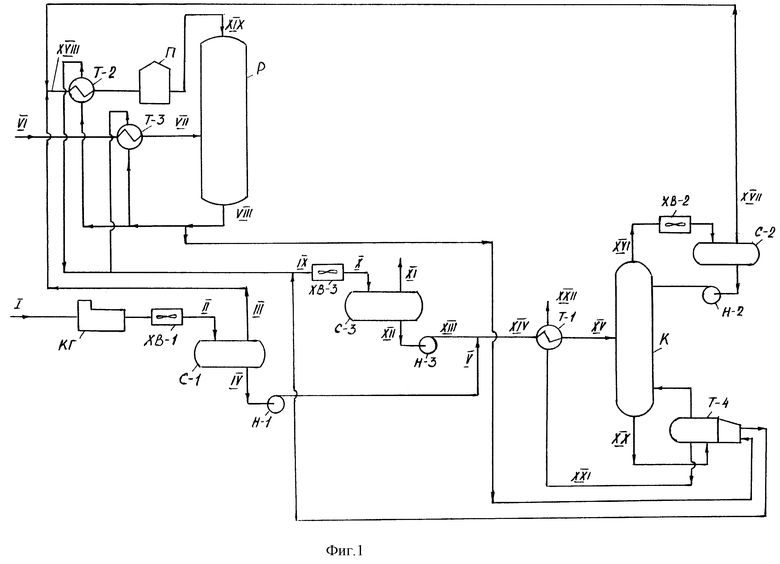

Сырье - попутный газ, содержащий 6,6 мас.% углеводородов C5 и C6, и прямогонный бензин, содержащий углеводороды C4-C12. Целевой продукт - высокооктановый компонент бензина. Принципиальная технологическая схема совместной переработки попутного газа и прямогонного бензина приведена на фиг. 1.

Легкий компонент сырья выделяют из попутного газа в сепараторе C-1 как паровую фазу и в стабилизационной колонне K-1 в составе головного погона вместе с частью углеводородов C2-C4 из потока продуктов. Таким образом, в реактор поступает легкий компонент сырья, смешанный с частью газового потока углеводородов C2-C4, выделенного из потока продуктов.

Тяжелым компонентом сырья является прямогонный бензин.

Катализатор приготовлен смешением исходных компонентов - гидроксида алюминия, декатионированного цеолита ЦВМ /SiO2/Al2O3 = 9 моль/моль/ группы пентасилов и нитрата цинка и имеет следующий состав, мас.%: оксид алюминия - 29,5; цеолит - 68,5%; оксид цинка - 2,0. Перед контактом с сырьем катализатор прокален в азотовоздушной среде при температуре 630oC в течение 3 часов.

Сырьевой попутный газ 1 сжимают компрессором КГ, охлаждают в воздушном холодильнике ХВ-1 и полученный поток II направляют в сепаратор C-1. Жидкий поток IV из сепаратора C-1 насосом H-1 подают на смешение с жидким потоком XIII из сепаратора продуктов реакции C-3. Полученный поток XIV нагревают в теплообменнике Т-1 и поток XV направляют в стабилизационную колонну К. Пары XVI с верха колонны охлаждают в воздушном холодильнике ХВ-2 до 22oC и в рефлюксной емкости С-2 выделяют паровой поток XVII, обогащенный углеводородами C2-C4 из потока продуктов из сырьевого попутного газа. Холодное орошение в колонну подают насосом H-2.

Газовый поток XVII смешивают с газовым потоком III из сепаратора С-1, полученный поток легких компонентов сырья и рецикла /поток XVIII, легкие компоненты сырья реактора/ нагревают в теплообменнике Т-2 до 310oC и в печи II до 650oC и поток XIX направляют на верхнюю полку реактора Р, где осуществляют контакт с катализатором с целью получения ароматических углеводородов. Масса катализатора на первой полке 28 т.

На вторую полку реактора подают нагретый в теплообменнике Т-3 сырьевой бензин VII и осуществляют контакт с катализатором /масса катализатора 7 т/ с целью получения высокооктанового бензина, обогащенного ароматическими углеводородами. На вторую полку реактора поступает также поток продуктов превращения легких компонентов сырья.

Поток продуктов XIII из реактора разделяют на три потока и охлаждают в теплообменниках Т-2 и Т-3 и ребойлере Т-4 стабилизационной колонны, затем единым потоком IX - в воздушном холодильнике ХВ-3 и в сепараторе С-3 из него выделяют газовую фазу XI, которую направляют на установку осушки и в газопровод. Жидкую фазу XII из сепаратора С-3 насосом Н-3 направляют на смешение со сжиженными компонентами сырьевого попутного газа и полученный единый поток XIV направляют на стабилизацию.

С низа стабилизационной колонны К выводят стабильный высокооктановый компонент бензина XXI, который содержит полученный при контакте сырья с катализатором жидкий продукт, обогащенный ароматическими углеводородами, и часть углеводородов C5 и C6, содержавшихся в сырьевом попутном газе. Тепло стабильного бензина используют для нагрева питания колонны в теплообменнике Т-1. Обогрев низа колонны осуществляют с помощью ребойлера Т-3, теплоносителем в котором служит часть потока продуктов из реактора.

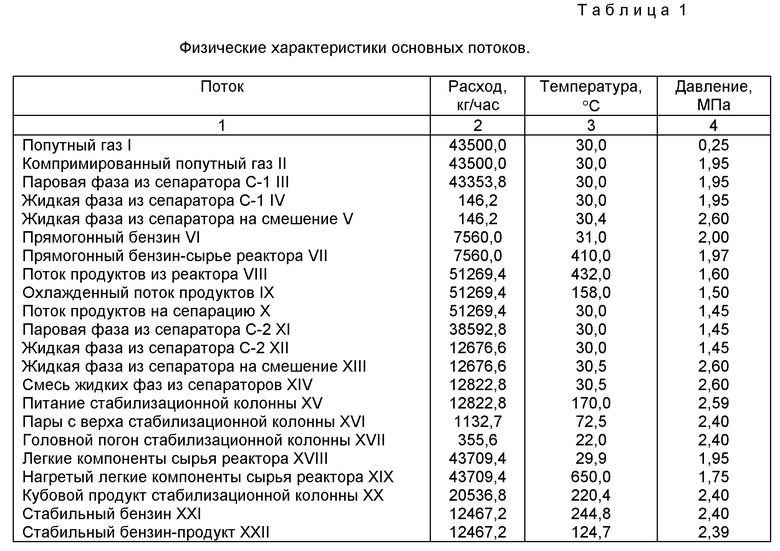

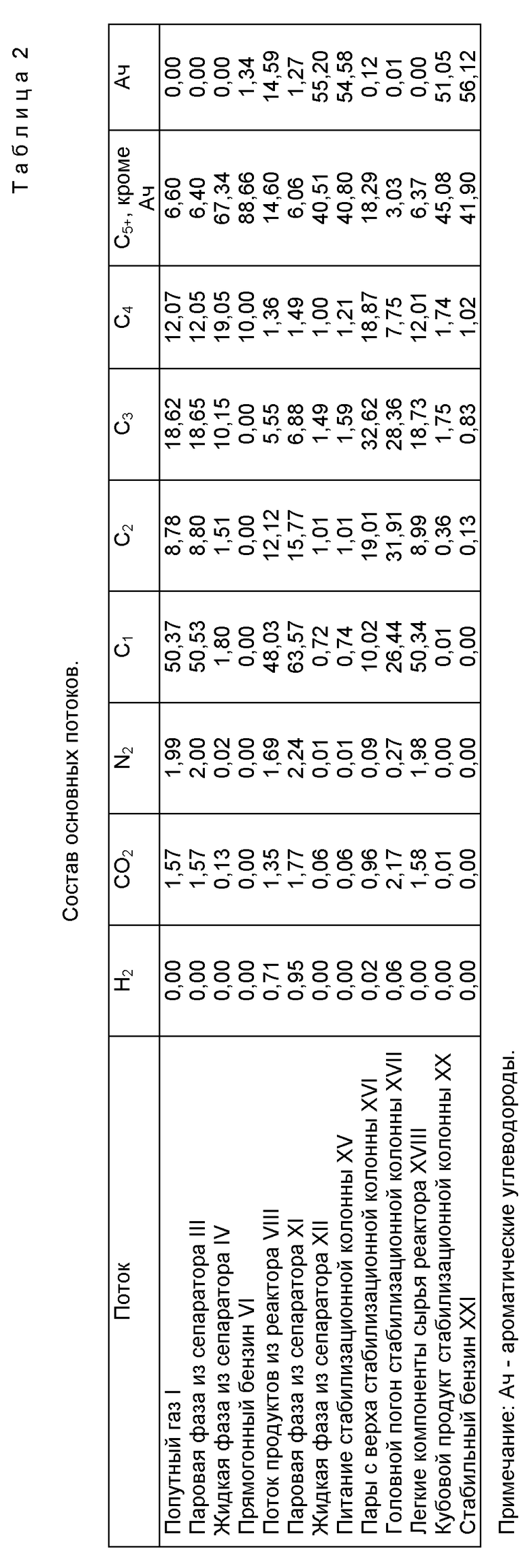

Физические характеристики и состав /в мас.%/ основных потоков приведены соответственно в таблицах 1 и 2.

Пример 2.

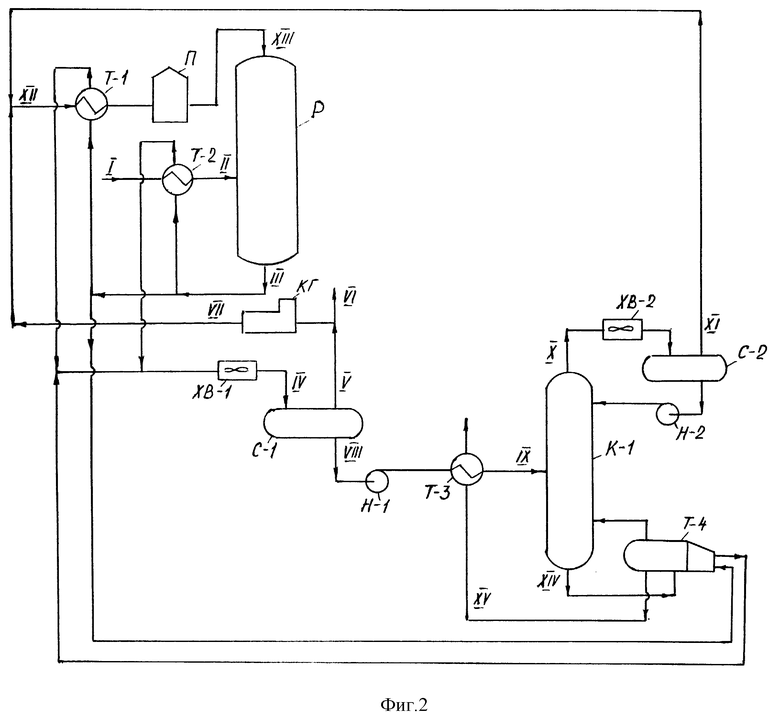

Принципиальная схема переработки прямогонной бензиновой фракции, содержащей углеводороды C4-C10, приведена на фиг. 2. В качестве легких компонентов сырья используют часть углеводородов C2-C4, выделенных из потока продуктов. Целевой продукт - высокооктановый компонент бензина.

Катализатор готовят пропиткой раствором нитрата цинка сформованного с гидроксидом алюминия цеолита ЦВМ /SiO2/Al2O3 = 59 моль/моль/. После прокаливания на воздухе при 650oC в течение 3 часов катализатор имеет следующий состав, мас.%: оксид алюминия - 29; цеолит - 68; оксид цинка - 3.

Легкие компоненты сырья, нагретые в теплообменнике Т-1 и печи П до температуры 640oC, подают на верхнюю полку реактора, загруженную 3,5 т катализатора. На вторую полку реактора Р, загруженную 10 т катализатора, подают нагретую в теплообменнике Т-2 до температуры 360oC сырьевую бензиновую фракцию II. Продукт III из реактора разделяют на три потока и охлаждают в теплообменниках Т-1 и Т-2 и ребойлере Т-4, затем единым потоком - в воздушном холодильнике ХВ-1 и полученную парожидкостную смесь направляют в сепаратор С-1 для разделения. Часть паровой фазы V из сепаратора сжимают компрессором КГ и полученный поток VII смешивают с выделенными при стабилизации жидких продуктов реакции углеводородами C2-C4 с образованием потока XII легких компонентов сырья. Балансовый газовый поток VI, обогащенный углеводородами C1-C4, выводят с установки. Жидкую фазу VIII из сепаратора насосом Н-1 направляют в теплообменник Т-3 и нагретый поток IX - в стабилизационную колонну К для выделения целевого продукта - высокооктанового компонента бензина. Пары X с верха колонны охлаждают в воздушном холодильнике ХВ-2 до 51,5oC, в рефлюксной емкости С-2 выделяют газовый поток XI, содержащий в основном углеводороды C2-C4 из потока продуктов, и направляют его на смешение с потоком VII, содержащим часть углеводородов C2-C4, выделенных при сепарации охлажденных продуктов реакции. Жидкую фазу из рефлюксной емкости насосом Н-2 направляют на орошение стабилизационной колонны. С низа колонны выводят стабильный высокооктановый компонент бензина XV, тепло которого используют для нагревания питания колонны. Обогрев низа колонны осуществляют с помощью ребойлера Т-4, в котором горячее орошение получают при испарении части кубового продукта XIV.

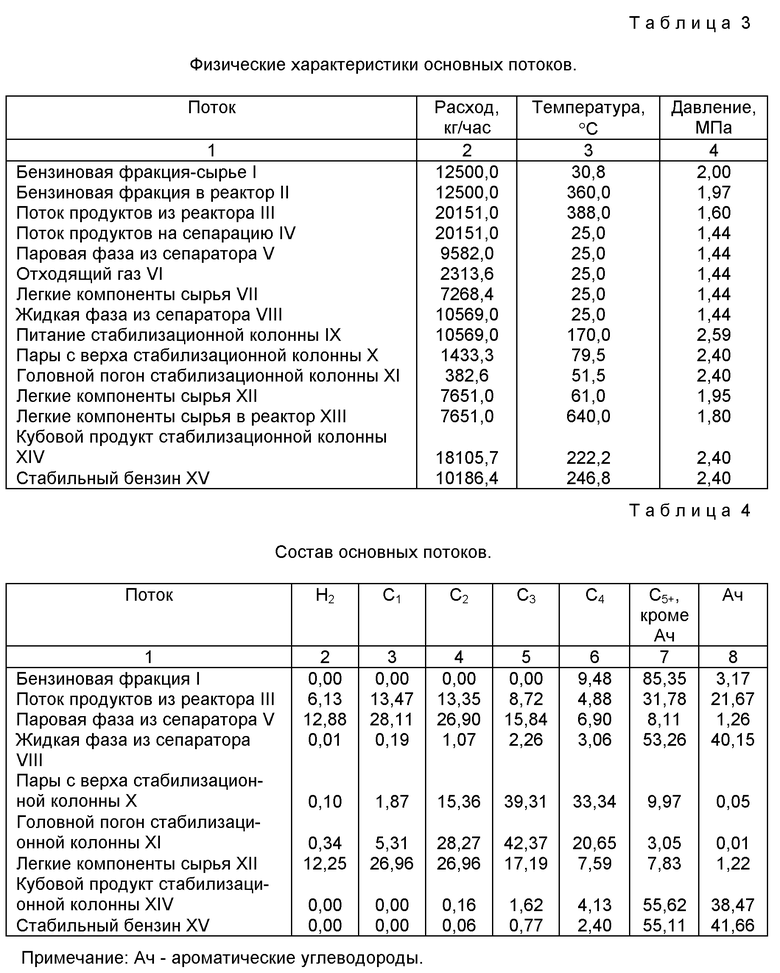

Физические характеристики и состав основных потоков /в мас.%/ приведены в таблицах 3 и 4.3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124553C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2185359C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2277524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098455C1 |

Описывается способ переработки алифатических углеводородов С2-С12 в концентрат ароматических углеводородов или высокооктановый бензин, включающий нагревание сырья, содержащего алифатические углеводороды С2-С12, контакт нагретого сырья с катализатором, содержащим цеолит группы пентасилов, в зоне реакции в условиях конверсии с образованием потока продуктов, содержащего ароматические углеводороды, выделение из потока продуктов жидкого потока, содержащего углеводороды С5+, и газового потока, содержащего алифатические углеводороды С2-С4. Способ отличается тем, что контакт сырья с катализатором осуществляют хотя бы в двух зонах, отличающихся условиями конверсии: в высокотемпературной зоне реакции осуществляют контакт легких компонентов сырья с катализатором при более высокой температуре, чем контакт тяжелых компонентов сырья с катализатором в низкотемпературной зоне эндотермической реакции, и поток продуктов из высокотемпературной зоны реакции направляют в низкотемпературную зону реакции. Технический результат - повышение эффективности переработки бензинового и многокомпонентного сырья. 2 з.п. ф-лы, 2 ил., 4 табл.

| US 4851602 А, 25.07.1989 | |||

| US 4788364 А, 29.11.1988 | |||

| US 4996381 А, 26.02.1991 | |||

| Способ получения ароматических углеводородов | 1980 |

|

SU1147246A3 |

| Производство ароматических углеводородов из нефтяного сырья | |||

| - М.: Химия, 1975, с.18-28 | |||

Авторы

Даты

2001-11-20—Публикация

2000-01-21—Подача