Изобретение относится к нефтепереработке, а именно к способам выделения из остаточных нефтяных фракций ванадил-(ВП) и никельпорфиринов (НП), продукты переметаллирования которых обладают каталитическими свойствами [1 и 2]

Известен способ выделения ВП из нефти или фракций путем их экстрагирования диметилформамидом [3]

Недостатком этого способа является резкое снижение эффективности экстрагирования ВП при переходе от нефтей низкой и средней плотности к тяжелым высоковязким нефтям и их остаточным фракциям, которые являются более подходящим сырьевым источником для выделения ВП из-за гораздо более высокого содержания последних по сравнению с нефтями низкой и средней плотности.

Известен способ очистки нефти и нефтепродуктов от гетероатомных компонентов [4] включающий их обработку тетрахлоридом титана и перевод гетероатомных компонентов в осадок путем разбавления сырья до или после обработки 20-30-кратным избытком алифатическго углерода. Данный способ может рассматриваться и как способ выделения ВП.

Недостатком этого способа является то, что в случае тяжелых высоковязких нефтей и их остаточных фракций в осадок переходит до 70 80% исходного объекта, что нежелательно с точки зрения рационального использования сырья. Кроме того, в этом случае возрастает трудоемкость процесса дальнейшего концентрирования ВП.

Наиболее близким к изобретению по технической сущности является способ выделения ВП из нефтей или их остаточных фракций путем перевода их в осадок в составе концентрата гетероатомных компонентов при последовательной обработке исходного объекта ацетоновым или этанольным раствором хлорного железа в количестве, соответствующем мольному соотношению соль/общий азот исходного объекта 0,5 1,0 моль/моль, и избытком гексана [5]

Недостатком этого способа является недостаточно высокая степень выделения ВП и низкая степень выделения НП.

Цель изобретения увеличение степени извлечения ВП и НП из исходного объекта.

Цель достигается тем, что обработку исходного объекта ведут раствором хлорного железа в этиленгликоле при температуре кипения последнего и количестве хлорного железа, соответствующего 0,25 4,0 моль/моль общего азота исходного объекта.

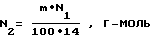

Пример 1(прототип). 5,48166 г мазута > 350oC тяжелой высоковязкой нефти, содержащего 0,14 ВП и 0,0073 мас. НП, разбавляют 12 мл бензола и добавляют раствор хлорного железа в ацетоне в количестве, соответствующем мольному отношению соль/азот исходного объекта 1,0. Расчет количества г-молей азота (N2) в навеске исходного объекта (мазута) m(г) проводится по формуле

где N1 содержание азота в исходном объекте, мас.

Смесь тщательно перемешивают в течение 1 ч, разбавляют н-гексаном при кратности 40 мг/л (на исходный мазут), выдерживают в течение 24 ч для осаждения образовавшихся комплексов хлорного железа с гетероатомными компонентами. Осадок отделяют фильтрованием, промывают на фильтре н-гексаном, растворяют в хлороформе (50 мл), промывают в делительной воронке для удаления соли и ацетона 5 раз 5-кратным избытком воды. Хлорформный раствор сушат над безводным сульфатом натрия, растворитель отгоняют в вакууме. Полученный концентрат взвешивают, определяют в нем содержание ВП и НП по способу [6] Гексановый раствор рафината промывают для удаления соли и ацетона несколькими порциями воды, сушат над сульфатом натрия, растворитель удаляют в вакууме. Полученный рафинат взвешивают, определяют в нем содержание ВП и НП по способу [6]

Пример 2. 5,00960 г мазута > 350oC тяжелой высоковязкой нефти разбавляют 12 мл бензола и добавляют раствор хлорного железа в этиленгликоле в количестве, соответствующем мольному отношению соль/азот 1,0. Смесь тщательно перемешивают в течение 1 ч и разбавляют н-гексаном аналогично примеру 1. Через 24 ч образовавшийся осадок и рафинат разделяют и обрабатывают для удаления хлорного железа и этиленгликоля аналогично примеру 1. Полученные концентрат и рафинат анализируют на содержание ВП и НП по способу [6] Данные по различным соотношениям соль/азот в пределах 0,25-4,0 приведены в таблице.

Пример 3. К 5,00800 г мазута > 350oC тяжелой высоковязкой нефти добавляют раствор хлорного железа в этиленгликоле в количестве, соответствующем мольному отношению соль/азот 1,0. Смесь нагревают до температуры кипения этиленгликоля и выдерживают при этой температуре в течение 1 ч. Охлаждают и разбавляют н-гексаном аналогично примеру 1. Разделение осадка и рафината, их обработка и анализа аналогичны примеру 1. Данные по различным соотношениям соль/азот в пределах 0,25 4,0 представлены в таблице.

Пример 4. К 5,00695 г Мазута > 350oC тяжелой высоковязкой нефти добавляют раствор хлорного железа в этиленгликоле, в количестве, соответствующем мольному отношению соль/азот 0,25. Смесь нагревают до 100oC и выдерживают при этой температуре в течение 1 ч, охлаждают и разбавляют н-гексаном аналогично примеру 1. Разделение осадка и рафината, их обработка и анализ аналогичны примеру 1. Данные по различным соотношениям соль/азот в пределах 0,25 1,0 представлены в таблице.

Как видно из таблицы, при использовании предлагаемого способа степень выделения ВП возрастает по сравнению со способом прототипом в 1,11 1,21 раза и превышает в большинстве случае 90% Одновременно существенно (в 2,13 2,40 раза) возрастает степень выделения НП, которая почти во всех случаях близка к 80% Это обеспечивается тем, что процесс взаимодействия остаточной нефтяной фракции с раствором хлорного железа в этиленгликоле осуществляется при температуре кипения последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТОВ, ОБОГАЩЕННЫХ ВАНАДИЛПОРФИРИНАМИ | 1990 |

|

SU1809610A1 |

| СПОСОБ РАЗДЕЛЬНОГО ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ НИКЕЛЬ- И ВАНАДИЛПОРФИРИНОВ В НЕФТЯХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 1993 |

|

RU2061235C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ МЕТАЛЛОПОРФИРИНОВ В НЕФТЯХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 1999 |

|

RU2182704C2 |

| СПОСОБ ВЫДЕЛЕНИЯ АЗОТИСТЫХ ОСНОВАНИЙ ИЗ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2004 |

|

RU2257398C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АЗОТИСТЫХ СОЕДИНЕНИЙ ИЗ НЕФТЕЙ | 1986 |

|

RU1408796C |

| Способ очистки нефти и нефтепродуктов гетероатомных соединений | 1985 |

|

SU1310422A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРООРГАНИЧЕСКИХ СОЕДИНЕНИЙ ИЗ НЕФТИ И НЕФТЕПРОДУКТОВ | 1994 |

|

RU2083640C1 |

| Способ очистки нефти и нефтепродуктов | 1983 |

|

SU1162853A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НИКЕЛЬПОРФИРИНОВ В БИТУМОИДАХ | 1992 |

|

RU2043624C1 |

| Способ выделения азотистых оснований из нефтяного сырья | 1984 |

|

SU1162855A1 |

Использование: нефтепереработка, а именно способы выделения из остаточных фракций ванадил-(ВП) и никельпорфиринов (НП), продукты переметаллирования которых обладают каталитическими свойствами. Цель изобретения: увеличение степени извлечения ВП и НП из исходного объекта. Сущность изобретения: остаточные фракции нефти обрабатывают раствором хлорного железа в этиленгликоле при температуре кипения этиленгликоля и количестве хлорного железа 0,25 - 4,0 моль/моль общего азота исходного объекта и разбавляют гексаном. 1 табл.

Способ выделения ванадил- и никельпорфиринов из остаточных фракций нефтей путем перевода их в осадок при последовательной обработке исходного сырья раствором хлорного железа в органическом растворителе и н-гексаном, отличающийся тем, что обработку исходного сырья ведут раствором хлорного железа в этиленгликоле при температуре кипения последнего и количестве хлорного железа, соответствующем 0,25 4,0 моль/моль общего азота исходного сырья.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Антипенко В.Р., Радюшкина К.А., Левина О.А | |||

| и др | |||

| Влияние очистки и модификации концентратов нефтяных ванадилпорфиринов на электрокатализ кислородной реакции | |||

| - Журнал прикладной химии, 1989, т | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Паровой питательный насос для паровозов | 1925 |

|

SU2546A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Земцова Л.И., Антипенко В.Р., Вильданов А.Ф | |||

| и др | |||

| Жидкофазное окисление сероводорода в присутствии нативных и модифицированных нефтяных порфиринов | |||

| - Журнал прикладной химии, 1988, т | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Колосниковая решетка с охлажденными водой колосниками | 1925 |

|

SU688A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 504764, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1162853, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Антипенко В.Р., Певнева Г.С., Земцева Г.С | |||

| Состав продуктов взаимодействия компонентов остаточных нефтяных фракций с хлорным железом | |||

| - Нефтехимия, 1994, т | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| RU, патент, 2001397, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1995-07-27—Подача