Изобретение относится к гидротермальному способу получения монокристаллов твердых растворов (Sb1-xBix)NbO4 (x = 0,4 моль) и может быть использовано в пьезоэлектрической, пироэлектрической области, а также в химической технологии для создания композиционных материалов различного назначения.

Наиболее близким научно-технологическим решением к предлагаемому способу является гидротермальный способ получения монокристаллов твердых растворов (Sb1-xBix)NbO4 (x = 0-0,3 моль) из водных растворов KHF2 и H2O2 различных концентраций. В качестве исходного материала берут исходные оксиды Sb2O3, Nb2O5, Bi2O3 и процесс ведут при 470oC, давлении жидкой фазы 620-670 атм и величине температурного градиента 0,2-0,6 град/см.

Недостатком способа является то, что, используя указанные физико-химические параметры, нельзя получить однофазовый выход монокристаллов твердых растворов состава (Sb1-xBix)NbO4 (x = 0,4 моль) вследствие различной растворимости исходных оксидов. Процесс растворения Sb2O3, Nb2O5, Bi2O3 сопровождается кристаллизацией монокристаллов Sb2O3, Bi2O3, SbNbO4 (Sb1-xBix)NbO4 (x = 0-0,3 моль).

Техническим результатом, на достижение которого направлено данное изобретение, является разработка способа получения монокристаллов твердых растворов состава ((Sb1-xBix)NbO4 (x = 0,4 моль). Технический результат достигается тем, что в известном гидротермальном способе получения монокристаллов ((Sb1-xBix)NbO4 (x = 0-0,3 моль) из смешанных фторидных водных растворов при высоких температурах и давлениях в условиях температурного градиента в автоклаве в качестве исходного материала берут предварительно синтезированный реактив (Sb0,6Bi0,4)NbO4, компоненты раствора берут с концентрацией 38-43 мас. % KF и 4-6 мас.% H2O2 при его объемном отношении к исходному материалу, равном 1,1-1,3:0,2-0,4, и процесс ведут при 400-450oC, давлении 650-770 атм и величине температурного градиента 0,6-0,8 град/см.

Способ осуществляют следующим образом. В автоклав емкостью 250 см3, футерованный медным вкладышем, загружают химический реактив (Sb0,6Bi0,4)NbO4, предварительно полученный методом соосаждения. Затем для создания температурного градиента, определяющего перенасыщение в зоне кристаллизации, вкладыш разделяют перегородкой с отверстиями заданного диаметра. Последние необходимы для массопереноса растворяемого исходного материала в зону роста. В загруженный автоклав через бюретку заливают водные растворы KF и H2O2 заданной концентрации при определенных объемных соотношениях жидкой и твердой фаз. Автоклав герметизируют и помещают в печь сопротивления, где происходит его нагрев до заданной температуры с фиксированным температурным градиентом. Процесс получения монокристаллов твердых растворов (Sb0,6Bi0,4)NbO4 протекает в следующей последовательности: растворение исходного реактива в водных растворах KF и H2O2, конвекционный транспорт за счет температурного градиента в реакционную зону кристаллизации с последующим образованием монокристаллов указанного состава.

Все вышеуказанные параметры гидротермального способа получения монокристаллов твердых растворов существенны для его реализации. Эксперименты показали, что оптимальная температура (при прочих постоянных параметрах), при которой происходит достаточное растворение исходного материала, составляет 400-450oC. Для этой температуры давление жидкой среды за счет ее расширения - 650-770 атм.

При T < 400oC процесс растворения исходного материала протекает недостаточно и, следовательно, эта стадия будет лимитировать процесс образования и выхода монокристаллов (Sb0,6Bi0,4)NbO4. Так, при температуре ниже 400oC при различных концентрациях KF и H2O2 выход монокристаллов составляет 65-70% от веса исходного материала.

В случае T > 450oC начинает происходить частичное инконгруэнтное растворение исходного реактива с образованием монокристаллов Sb2O3, Bi2O3, что приводит к понижению выхода монокристаллов твердых растворов (Sb0,6Bi0,4)NbO4.

При подборе растворителей и их концентрации исходили из следующего необходимого условия: отсутствие необратимого взаимодействия с растворяемым исходным реактивом. Это условие экспериментально соблюдалось, как показано выше, в граничных пределах концентраций для KF - 38-42 мас.% и для H2O2 - 4-6 мас.%. Роль перекиси водорода сводилась к следующим функциям: повышение растворимости исходного материала по сравнению с предварительно изученной гидротермальной системой (Sb0,6Bi0,4)NbO4 - KF - H2O2, а также к стабилизации оксида висмута в степени окисления три. В отсутствие перекиси водорода при растворении (Sb0,6Bi0,4)NbO4 происходит восстановление Bi3+_→ Bi° , что нарушает процесс образования твердых растворов указанного состава, а при концентрации H2O2 выше 4-6 мас.% образуются сильно полимеризованные комплексные растворы, которые очень устойчивы к пересыщению и не распадаются в реакционной зоне, что также дестабилизирует механизм кристаллизации твердых растворов. Температурный градиент, необходимый для создания пересыщения в реакционной зоне, был подобран в процессе проведения экспериментов. В случае t < 0,6 град/см конвекционный массоперенос исходного материала в зону синтеза мал, в результате чего образование твердых растворов (Sb0,6Bi0,4)NbO4 происходит на месте и их размер мал. При t > 0,8 град/см конвекционный массоперенос резко возрастает, что приводит к возникновению в зоне синтеза многочисленных центров кристаллизации, скорость образования которых превышает скорость их роста. Результатом этого конкурирующего процесса является незначительный размер монокристаллов.

Отношение жидкой и твердой фаз является существенным для поддержания длительного пересыщения в реакционной зоне образования кристаллов. Если, например, взять количество твердой фазы по объему равной жидкой, то практически получается вязкий раствор, который затрудняет массоперенос и снижает подвижность растворенного материала. Это обстоятельство лимитирует образование и выход монокристаллов твердых растворов (Sb0,6Bi0,4)NbO4.

Таким образом, все отличительные признаки способа причинно связаны и достаточны для его осуществления. Нарушение того или иного физико-химического параметра приводит к невоспроизводимости предложенного способа. Разработанный способ позволяет синтезировать монокристаллы (Sb0,6Bi0,4)NbO4 с выходом 85-92% от веса исходного материала. Полученные твердые растворы (Sb0,6Bi0,4)NbO4 представляют собой прозрачные пластинки, полярная ось которых направлена по нормали к наиболее развитой грани моноэдра. Рентгенофазовый анализ подтвердил принадлежность смешанных кристаллов (Sb0,6Bi0,4)NbO4 к структуре SbNbO4 и образование твердых растворов на основе матрицы ортониобата сурьмы с частичным изовалентным замещением Sb3+_→ Bi3+ . Образование твердого раствора замещения также подтверждается отсутствием заметной зависимости параметров кристаллической элементарной ячейки от количества трехвалентного висмута и тем обстоятельством, что их электропроводность ниже, чем у образца SbNbO4.

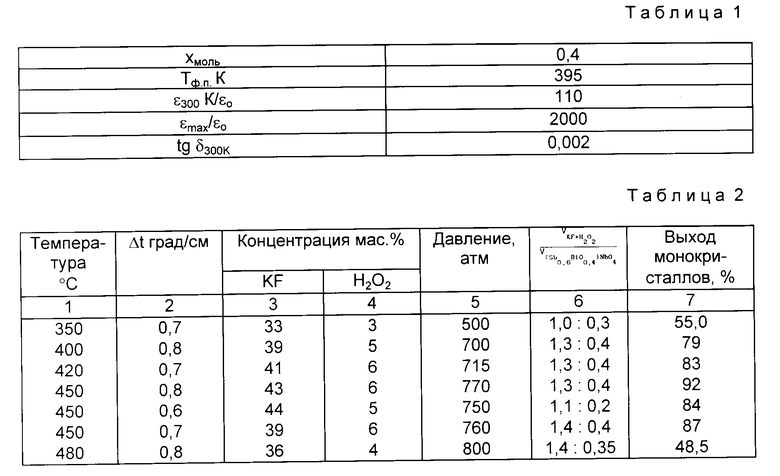

Диэлектрические измерения проводили на частоте 1 кГц с помощью моста Е 8-2. В табл. 1 приведены результаты диэлектрических исследований твердых растворов (Sb0,6Bi0,4)NbO4.

Как видно из табл. 1, кристаллизация в системе (Sb0,6Bi0,4)NbO4-KF-H2O2- H2O приводит к получению твердых растворов монокристаллов, обладающих сегнетоэлектрическим фазовым переходом 395 K. Это обстоятельство представляет определенный практический интерес для использования кристаллов твердых растворов в качестве пьезодатчиков и пироприемников в специальных устройствах.

Пример 1. В автоклав периодического действия емкостью 250 см3 помещают исходный реактив (Sb0,6Bi0,4)NbO4 в количестве 65 г. В автоклав заливают смешенный водный раствор KF и H2O2 концентрацией 38 и 4 мас.% соответственно, взятый в объемном отношении к твердой фазе 1,1:0,2. Затем в автоклаве устанавливают перегородку, разделяющую зону растворения и роста, автоклав герметизируют и помещают в печь сопротивления, где его нагревают до температуры 400oC с температурным градиентом 0,6 град/см. Давление жидкой среды при этой температуре составляет 650 атм. В стационарных условиях исходный реактив растворяется и за счет естественной конвекции, вызванной температурным градиентом, транспортируется в зону кристаллизации, где и происходит образование монокристаллов твердых растворов (Sb0,6Bi0,4)NbO4. Выход монокристаллов составляет 85% от веса исходного материала.

Пример 2. В автоклав периодического действия емкостью 250 см3 помещают исходных реактив (Sb0,6Bi0,4)NbO4 в количестве 65 г. В автоклав заливают смешанный водный раствор KF и H2O2 концентрацией 40 и 5 мас.% соответственно. Соотношение объемов жидкой и твердой фаз составляет 1,2:0,3. Заряженный автоклав с размещенной перегородкой герметически закрывают и помещают в печь сопротивления, где его нагревают до температуры 425oC, вследствие чего давление жидкой фазы в нем достигает 680 атм. Температурный градиент составляет 0,6 град/см. При установившемся стационарном режиме происходит кристаллизация монокристаллов твердых растворов (Sb0,6Bi0,4)NbO4, выход которых составляет 87% от веса исходного материала.

Пример 3. В автоклав периодического действия емкостью 250 см3 помещают химический реактив (Sb0,6Bi0,4)NbO4 в количестве 65 г. В автоклав заливают смешанный водный раствор KF и H2O2 концентрацией 41 и 5 мас.% соответственно. Соотношение объемов жидкой и твердой фаз составляет 1,3:0,3. Автоклав с размещенной перегородкой герметизируют и помещают в печь сопротивления, где его нагревают до температуры 440oC, вследствие чего за счет расширения жидкой среды в нем создается давление порядка 730 атм. Температурный градиент, необходимый для создания пересыщения в растворе, а следовательно, и кристаллизации монокристаллов составляет 0,7 град/см. Выход монокристаллов составляет 89%.

Пример 4 (вне заявленных условий). В автоклав периодического действия емкостью 250 см3 помещают исходный реактив (Sb0,6Bi0,4)NbO4 в количестве 65 г. В автоклав заливают смешанный водный раствор KF и H2O2 концентрацией 20 и 3 мас.% соответственно, взятый в объемном отношении к твердой фазе 1,0:0,3. Затем в автоклав устанавливают перегородку, разделяющую зону растворения и роста, автоклав герметизируют и помещают в печь сопротивления, где его нагревают до температуры 430oC, с температурным градиентом 0,7 град/см. Давление жидкой фазы при этой температуре составляет 695 атм. В стационарных условиях исходный реактив растворяется и за счет естественной конвекции, вызванной температурным градиентом, транспортируется в зону кристаллизации, где и происходит образование твердых растворов (Sb0,6Bi0,4)NbO4. Выход монокристаллов составляет 65% от веса исходного материала.

Пример 5 (вне заявленных условий). Аппаратурное оформление эксперимента аналогично примеру 4. Физико-химические параметры эксперимента: температура 450oC, температурный градиент 0,4 град/с, давление 750 атм, концентрация KF и H2O2 составляет 32 и 3 мас.% соответственно, отношение объема жидкой фазы к твердой 1,2:0,5. В результате растворения шихты и ее массопереноса в зону кристаллизации наряду с кристаллами (Sb0,6Bi0,4)NbO4 образуются монокристаллы Sb2O3, Bi2O3, которые снижают выход основного продукта (выход (Sb0,6Bi0,4)NbO4 ≈ 68,5%).

Основные технологические данные по получению монокристаллов твердых растворов (Sb0,6Bi0,4)NbO4 представлены в табл. 2. (Опыты 1 и 7 - вне заявленных условий, т.е. параметры не являются отличительными).

Таким образом, использование предлагаемого способа получения монокристаллов твердых растворов (Sb0,6Bi0,4)NbO4 обеспечивает по сравнению с известным способом однофазовый выход нового состава этих сегнетоэлектрических монокристаллов с высоким выходом и низким фазовым переходом. Способ рентабелен, воспроизводим и лимитируется только емкостью используемых автоклавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ | 1995 |

|

RU2091512C1 |

| Способ получения монокристаллов (Sв @ BI @ )NвО @ , где х = 0,1 - 0,3 | 1989 |

|

SU1668496A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ ОРТОТАНТАЛАТА СУРЬМЫ | 1996 |

|

RU2109856C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ОРТОНИОБАТА СУРЬМЫ | 1996 |

|

RU2091513C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ПИРОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2079582C1 |

| Гидротермальный способ получения монокристаллов твердых растворов SB(SB @ NB @ )О @ | 1990 |

|

SU1754806A1 |

| Способ выращивания монокристаллов бромистого свинца Р @ В @ | 1990 |

|

SU1778202A1 |

| Способ получения монокристаллов хлорида свинца | 1990 |

|

SU1726570A1 |

| Способ получения монокристаллов стибиотанталата калия | 1989 |

|

SU1641899A1 |

| Способ получения монокристаллов йодида свинца | 1990 |

|

SU1710603A1 |

Изобретение может быть использовано в пьезоэлектрической пироэлектрической области, а также в химической технологии для создания композиционных материалов различного назначения. Монокристаллы твердых растворов на основе ортониобата сурьмы излучают из водного фтористого раствора, компонент которого берут с концентрацией KF - 38-43 мас. % и H2O2 - 4-6 мас. %. В качестве исходного материала используют предварительно синтезированный реактив (Sb0,6Bi0,4)NbO4. Процесс ведут при 400-450oС, давлении 650- 770 атм, величине температурного градиента 0,6-0,8 град/см и объемном соотношении низкой и твердой фаз (1,1-1,3)-(0,2-0,4). Изобретение позволяет получить монокристаллы с высоким выходом (~ 85-92% от веса исходного материала) и низким фазовым переходом. 2 табл.

Способ получения монокристаллов твердых растворов на основе ортонибата сурьмы из водного фтористого раствора при высоких температуре и давлении и наличии температурного градиента, отличающийся тем, что в качестве исходного материала используют предварительно синтезированный реактив (Sb0,6Bi0,4)NBO4 компоненты раствора с концентрацией KF - 38 - 43 мас.% и H2O2 4 - 6 мас.% при его объемном отношении к исходному материалу, равным 1,1 - 1,3 : 0,2 - 0,4, и процесс ведут при 400 - 450oC, давлении 650 - 770 атм и величине температурного градиента 0,6 - 0,8 град/см.

| Пополитов В.И | |||

| Получение новых сегнетоэлектрических монокристалов твердых растворов | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-06-20—Публикация

1995-10-04—Подача