Изобретение относится к гидротермальным способам получения монокристаллов ортониобата сурьмы (SbNbO4) и может быть использовано в пьезо- и пироэлектрической областях для создания различных электронных устройств в новой технике.

Наиболее близким к изобретению является гидротермальный синтез монокристаллов ортониобата сурьмы из водных растворов H2SO4 и H2O2 различных концентраций. В качестве исходного материала берут оксиды Sb2O3, Nb2O5 и гидротермальный процесс ведут в стальных автоклавах, футерованных фторопластом, при 240 270oC, давлении 120 150 атм и температурном градиенте 0,6 0,9 град/см.

Недостатком известного способа является высокая температура гидротермального процесса кристаллизации, малый выход ортониобата сурьмы (15 - 20% от исходного материала), сильная коррозия автоклавов от растворов H2O2 и H2SO4 и частичное восстановление Sb2O3 до элементарной сурьмы вследствие коррозионного проникновения автоклавного железа в раствор.

Кроме того, известный способ сопровождается образованием побочных монокристаллов оксидов сурьмы и ниобия, что также снижает выход ортониобата сурьмы.

Технический результат изобретения разработка способа получения монокристаллов ортониобата сурьмы при низких температурах, с высоким и однофазовым выходом.

Технический результат достигается тем, что в известном гидротермальном способе получения монокристаллов ортониобата сурьмы, включающем растворение исходных компонентов Sb2O3 и Nb2O5 в кислых растворах и рост кристаллов при высоких температурных давлениях в условиях температурного градиента в реакторе, в качестве компонентов раствора используют углекислые водные растворы карбоната и бикарбоната натрия с концентрацией 9 12 и 10 14 мас. при их объемном отношении (2:0,5) - (3:0,7) и процесс ведут при 130 175oC, давлении 10 25 атм и величине температурного градиента 1,2 1,5 град/см.

При данных физико-химических параметрах объемное соотношение твердой и жидкой фаз составляет (1:3) (2:5).

Эксперименты по получению монокристаллов ортониобата сурьмы вели в оптическом кварцевом реакторе, позволяющем контролировать и управлять процессом кристаллизации указанного материала.

Способ осуществляют следующим образом.

В оптический кварцевый реактор загружают исходную шихту Sb2O3 и Nb2O5, в нем размещают фторопластовую перегородку с отверстиями, необходимую для создания температурного градиента. Затем заливают смешанный водный раствор карбоната и бикарбоната натрия с определенным объемным отношением Na2CO3 и NaHCO3 и отношением твердой и жидкой фаз. Реактор герметизируют фторопластовым затвором и помещают в печь сопротивлением, где его нагревают до заданной температуры в условиях температурного градиента между зоной растворения и кристаллизации. В стационарных условиях исходные компоненты растворяются и за счет конвекции, вызванной температурным градиентом, транспортируются через перегородку в реакционную зону кристаллизации, в которой и происходит образование монокристаллов SbNbO4.

Все указанные параметры гидротермального способа получения монокристаллов SbNbO4 существенны для реализации технического решения изобретения. При температуре ниже 130oC процесс растворения исходных оксидов Sb2O3 и Nb2O5 недостаточен и, следовательно, эта стадия будет лимитировать процесс кристаллизации и выход монокристаллов SbNbO4. В случае T>175oC растворимость Nb2O5 падает, что нарушает процесс синхронного взаимодействия исходных оксидов с образованием однофазового выхода монокристаллов SbNbO4. При подборе растворителей и их концентрации исходили из следующего необходимого условия

отсутствия необратимого взаимодействия с исходными оксидами Sb2O3 и Nb2O5. Эти условия экспериментально соблюдались в граничных пределах концентраций Na2CO3 9 12 и NaHCO3 10 14 мас.

Температурный градиент, необходимый для создания конвекции и пересыщения в зоне кристаллизации, был установлен в процессе проведения экспериментов. В случае Δt > 1,2 град/см (Δt-температурный градиент) конвекционный массоперенос исходных компонентов в зону кристаллизации мал, в результате чего синтез монокристаллов SbNbO4 происходит на месте и их размер мал.

При Δt > 1,5 град/см конвекционный массоперенос резко возрастает, что приводит к возникновению в зоне кристаллизации многочисленных зародышей, скорость образования которых превышает скорость их роста. Результатом этого конкурирующего процесса является незначительный размер монокристаллов, что отражается на их выходе. Объемное отношение Na2CO3 и NaHCO3 является существенным, для растворимости Sb2O3 и Na2O5. Нарушение этого отношения приводит к уменьшению растворимости исходных компонентов, что отражается на их выходе и образовании побочных фаз Sb2O3 и Nb2O5. Соотношение твердой и жидкой фазы необходимо для поддержания длительного пересыщения в зоне кристаллизации монокристаллов SbNbO4. Если например, взять количество твердой фазы по объему равной жидкой, то практически образуется вязкий раствор, который затрудняет массоперенос и снижает подвижность растворенных компонентов шихты. Это обстоятельство лимитирует образование и выход монокристаллов SbNbO4.

Таким образом, все отличительные признаки способа причинно связаны с решением технической задачи изобретения и достаточны для его осуществления. Нарушение того или иного физико-химического параметра приводит к невоспроизводимости предлагаемого способа.

Разработанный способ позволяет получать монокристаллы SbNbO4 с выходом 85 96 мас. исходных компонентов. Полученные монокристаллы SbNbO4 представляют собой шестиугольные пластинки с комбинацией двух моноэдрических плоскостей (001), граней ромбической призмы (011) и ромбической пирамиды (111).

Монокристаллы SbNbO4 относятся к ромбической сингонии с полярной пространственной группой 2na21. Измерения пиро- и диэлектрических свойств показало, что монокристаллы ортониобата сурьмы имеют фазовый сегнетоэлектрический переход при 360oC. Оцененная спонтанная поляризация по петлям диэлектрического гистерезиса при 25oC составляет 18 мкКл/см2. Величина пирокоэффициента составляет 100 ед. СГСЕ, а пиродобротность 0,6. Высокая точка фазового перехода, наличие высокого пирокоэффициента и добротности, позволяют заключить, что монокристаллы SbNbO4 являются перспективными материалами для пьезо- и пироэлектрических устройств в новой технике.

Пример 1. В кварцевый реактор один литр помещают исходным компонентом Sb2O3 и Nb2O5 в количестве 250 г. Весовое соотношение исходных компонентов 1 1,3. В реактор заливают смешанный водный раствор Na2CO3, NaHCO3 концентрацией 9 и 10 мас. соответственно, взятый в объемном отношении Na2CO3/NaHCO3 2 0,5. Соотношение объема твердой фазы к жидкой составляет 1 3. Затем в реакторе устанавливают фторопластовую разделяющую зону растворения и кристаллизации, реактор герметизируют и помещают в печь сопротивления, где его нагревают до 130oC с температурным градиентом 1,2 град/см. Давление жидкой среды в процессе эксперимента составляет 10 атм. В стационарных условиях исходные компоненты растворяются и за счет конвекции, вызванной температурным градиентом, транспортируются в зону кристаллизации, в которой и происходит образование монокристаллов SbNbO4. Выход монокристаллов ортониобата сурьмы составляет 85% от веса исходных компонентов шихты. Время выдержки кварцевого реактора в стационарном режиме составляет 15 сут.

Пример 2. В кварцевый реактор емкостью один литр загружают 250 г исходных компонентов Sb2O3 и Nb2O5, взятых в соотношении 1 1,3. В реакторе устанавливают фторопластовую перегородку с отверстиями и заливают смешанный водный раствор Na2CO3 и NaHCO3 концентрацией 10 и 12 мас. соответственно. Соотношение твердой и жидкой фаз 2:5, а объемное соотношение Na2CO3/NaHCO3 3 0,7. Реактор герметизируют и помещают в печь сопротивления, в которой его нагревают до 145oC с температурным градиентом 1,3 град/см. Давление жидкой среды в процессе эксперимента составляет 15 атм. Время выдержки кварцевого реактора в стационарном режиме составляет 15 сут. В процессе эксперимента компоненты шихты при указанных параметрах растворяются и конвекционным движением раствора транспортируются в зону кристаллизации, где происходит образование монокристаллов ортониобата сурьмы. Выход монокристаллов составляет 90% от веса исходных компонентов шихты.

Пример 3. В кварцевый реактор емкостью 1 л загружают 260 г исходных компонентов Sb2O3 и Nb2O5, взятых в соотношении 1 1,3. В реакторе устанавливают фторопластовую перегородку с отверстиями и заливают смешанный водный раствор Na2CO3 и NaHCO3 концентрацией 12 и 14% соответственно. Соотношение твердой и жидкой фаз 1:3, а объемное отношение Na2CO3/NaHCO3 2 0,5. Реактор герметизируют и помещают в печь сопротивления, в которой нагревают до 160oC с температурным градиентом 1,5 град/см. Давление жидкой среды в процессе эксперимента составляет 20 атм. Время выдержки кварцевого реактора в стационарном режиме составляет 15 сут. В процессе эксперимента исходные компоненты шихты при указанных параметрах растворяются и конвекционным движением раствора транспортируются в зону кристаллизации, где происходит образование монокристаллов ортониобата сурьмы. Выход монокристаллов SbNbO3 составляет 92% от веса исходных компонентов шихты.

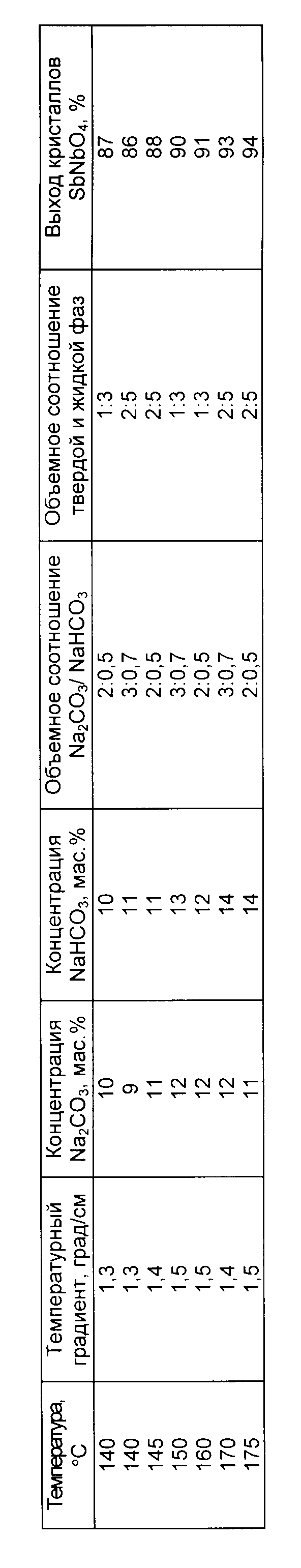

Пример 4. В кварцевый реактор емкостью 1 л помещают исходные компоненты Sb2O3 и Nb2O5 в количестве 250 г. Весовое соотношение исходных компонентов 1 1,3. В реактор заливают смешанный водный раствор Na2CO3 и NaHCO3 концентрацией 12 и 14 мас. соответственно, взятый в объемном отношении Na2CO3/NaHCO3 3 0,7. Соотношение объема твердой фазы к жидкой составляет 1 3. Температура процесса 175oC, температурный градиент 1,5 град/см, давление 25 атм. Физико-химическая методика получения монокристаллов ортониобата сурьмы аналогична примерам 1 3. Выход монокристаллов SbNbO4 составляет 96% от веса исходных компонентов. Основные технологические данные по получению монокристаллов SbNbO4 представлены в таблице.

Габитус монокристаллов SbNbO4 представлен гранями моноэдров (001), (001), ромбической призмы (011), ромбической пирамиды (001). Рентгеновским методом установлено, что полученные монокристаллы кристаллизуются в ромбической сингонии с полярной пространственной группой 2Na21. Исследование диэлектрических свойств монокристаллов SbNbO4 показали, что они имеют четко выраженный сегнетоэлектрический переход при 340oC.

Таким образом, предлагаемый способ обеспечивает по сравнению с известным высокой выход монокристаллов SbNbO4 при низких температурах и проведение процесса в чистой кристаллизационной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ НА ОСНОВЕ ОРТОНИОБАТА СУРЬМЫ | 1995 |

|

RU2113556C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ПИРОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2079582C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ | 1995 |

|

RU2091512C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ ОРТОТАНТАЛАТА СУРЬМЫ | 1996 |

|

RU2109856C1 |

| Способ получения монокристаллов (Sв @ BI @ )NвО @ , где х = 0,1 - 0,3 | 1989 |

|

SU1668496A1 |

| Гидротермальный способ получения монокристаллов твердых растворов SB(SB @ NB @ )О @ | 1990 |

|

SU1754806A1 |

| Способ получения монокристаллов твердых растворов на основе ортотанталата сурьмы | 1990 |

|

SU1710602A1 |

| Способ выращивания монокристаллов бромистого свинца Р @ В @ | 1990 |

|

SU1778202A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| Способ получения монокристаллов стибиотанталата калия | 1989 |

|

SU1641899A1 |

Использование: в пьезо- и пироэлектрической областях для создания различных электронных устройств в новой технике. Сущность изобретения: способ включает растворение исходных оксидов Sb2O3 и Nb2O5 в кислых растворах с последующим выращиванием кристаллов при высоких температурах и давлениях в условиях температурного градиента. В качестве компонентов раствора используют углекислые водные растворы карбоната и бикарбоната натрия с концентрацией 9 - 12 и 10 - 14 мас. % при их объемном отношении (2:0,5) - (3: 0,7). Процесс ведут при 130 - 175oC, давлении 10 - 25 атм, величине температурного градиента 1,2 - 1,5o/см и объемном соотношении твердой и жидкой фаз (1:3) - (2:5). Предлагаемый способ обеспечивает однофазный выход монокристаллов SbNbO4 при низких температурах и проведение процесса в чистой кристаллизационной среде. 1 з. п. ф-лы, 1 табл.

| Пополитов Б.И | |||

| Кристаллизация и некоторые физические свойства монокристаллов ортониобата и титанотанталата сурьмы | |||

| Журнал прикладной химии | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Устройство для присоединения без использования флянцев и болтов питательной трубы с ответвлениями к элементам парового котла | 1925 |

|

SU2439A1 |

Авторы

Даты

1997-09-27—Публикация

1996-01-23—Подача