Изобретение относится к получению монокристаллов твердых растворов (Sbi-xBix)Nb04, где ,1-0,3, и может быть использовано в пьезоэлектрической, пироэлектрической технике, а также в химической технологии для создания композиционных материалов.

Цель изобретения - снижение температуры процесса и повышение выхода монокристаллов.

Пример1.В автоклав периодического действия емкостью 200 см помещают исходные компоненты Nb20s, 5Ь20з, В1аОз, взятые в мольном отношении 1:1:0,3. В автоклав заливают водные растворы фтористого калия KF концентрацией 30 мас.% и щавелевой кислоты НаС204 концентрацией 5 мас.%, взятые в объемном соотношении

3,0:1. Соотношение жидкой и твердой фазы составляет 3,0:1. Затем в автоклаве устанавливают перегородку, разделяющую зону растворения и кристаллизации, автоклав герметизируют и помещают в печь сопротивления, где его нагревают до 400° С с температурным градиентом 1,1 град/см. Давление жидкой среды при этой температуре составляет 720 атм. В стационарных условиях исходные компоненты растворяются и за счет естественной конвекции, вы- званной температурным градиентом, транспортируются в зону кристаллизации, где и происходит образование монокристаллов твердых растворов (Sbi-xBix)Nb04. Выход монокристаллов составляет 82% от веса исходной шихты, что в среднем в пять раз превышает выход этих кристаллов в известном способе

О

о

О)

ю а

Пример 2. В автоклав периодического действия емкостью 200 см3 помещают исходные компоненты Nb20s, ЗЬгОз, BlaOa, взятые в мольном отношении 1,2:1,4:0,4. В автоклав заливают водные растворы KF концентрацией 32 мас,% и Н2С204 концентрацией 6 мас.%, взятые в объемном соотношении 4,0:1,2. Соотношение объемов жидкой и твердой фазы составляет 4,5:1,3. Заряженный автоклав с размещенной перегородкой герметически закрывают и помещают в печь сопротивления, где его нагревают до 420° С, вследствие чего давление жидкой среды в нем достигает порядка 760 атм. Температурный градиент составляет 1,5 град/см. При установившемся стационарном режиме происходит синтез монокристаллов твердых растворов {Sbi-xBlx)Nb04. выход которых составляет соответственно 90% от веса исходной шихты, что в среднем в шесть раз превышает выход этих кристаллов в известном способе.

Примерз. В автоклав периодического действия емкостью 200 см3 помещают химические реактивы NbaOs, ЗЬаОз, ВДОз, взятые в мольном отношении 1,2:1,2:0,4. В автоклав заливают водные растворы KF концентрацией 35 мас.% и Н2С204 концентрацией 7 мас.%, взятые в объемном соотношении 4,0:1,2. Соотношение объемов жидкой и твердой фаз составляет 4,5:1,3. Автоклав с размещенной перегородкой г метиэируют т помещают в печь сопротивления, где его нагревают до 440° С, вследствие чего за счет расширения жидкой фазы в нем создается давление порядка 810 атм. Температурный градиент, необходимый для создания пересыщения в растворе, а следовательно, и синтеза монокристаллов, составляет 1,8 град/см. Выход монокристаллов составляет 95%, что значительно превышает выход монокристаллов

(Sbi-xBlx)Nb04, полученных известным способом.

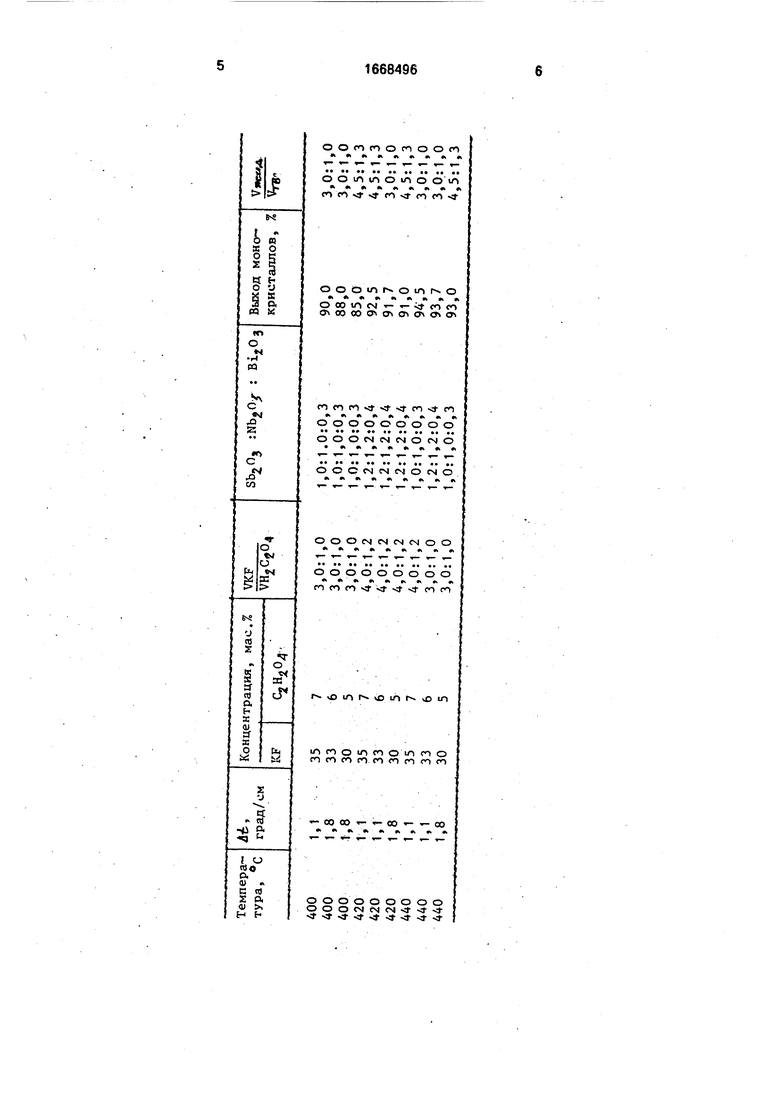

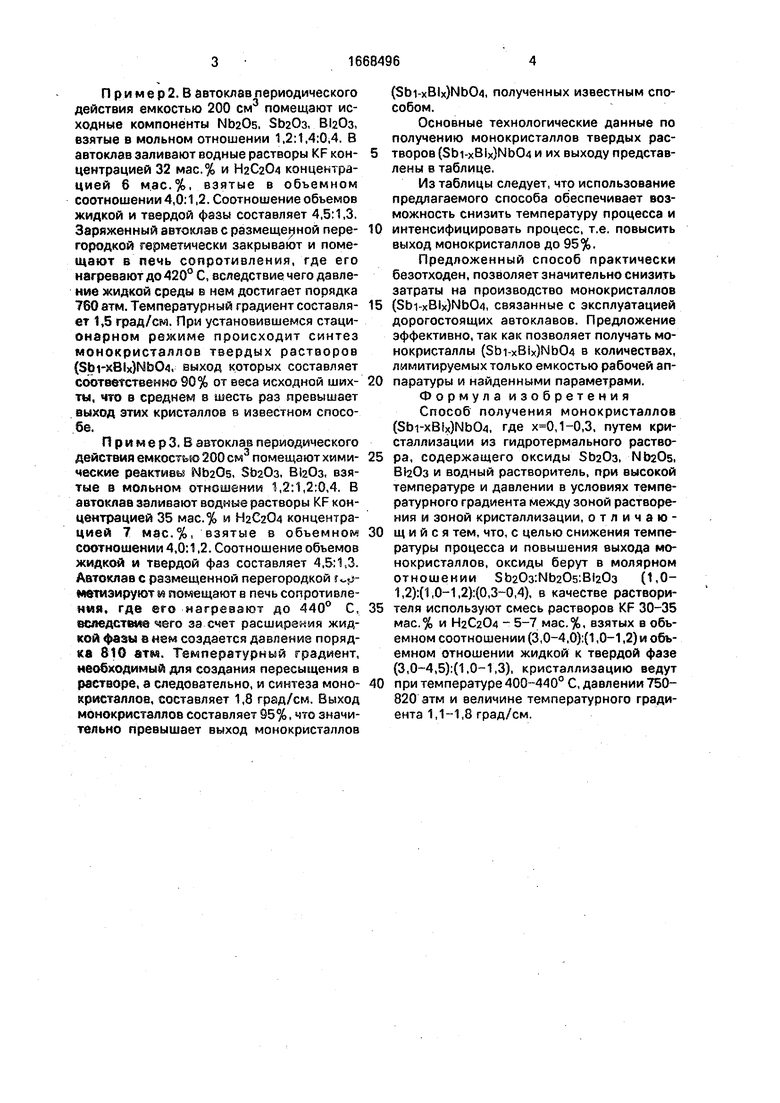

Основные технологические данные по получению монокристаллов твердых растворов (Sbi-xB x)Nb04 и их выходу представлены в таблице.

Из таблицы следует, что использование предлагаемого способа обеспечивает возможность снизить температуру процесса и

интенсифицировать процесс, т.е. повысить выход монокристаллов до 95%.

Предложенный способ практически безотходен, позволяет значительно снизить затраты на производство монокристаллов

(Sbi-xBix)NbO4, связанные с эксплуатацией дорогостоящих автоклавов. Предложение эффективно, так как позволяет получать монокристаллы {Sbi-xBix)Nb04 в количествах, лимитируемых только емкостью рабочей аппаратуры и найденными параметрами. Формула изобретения Способ получения монокристаллов (Sbi-xBlx)Nb04, где ,1-0,3, путем кристаллизации из гидротермального раствора, содержащего оксиды Sb20s, NoaOs, В1аОз и водный растворитель, при высокой температуре и давлении в условиях температурного градиента между зоной растворения и зоной кристаллизации, отличающ и и с я тем, что, с целью снижения температуры процесса и повышения выхода монокристаллов, оксиды берут в молярном отношении Sb203:Nb20s:Bl203 (1,0- 1,2):(1,0-1,2):(0,3-0,4), в качестве растворителя используют смесь растворов KF 30-35 мас.% и H2C2U4 - 5-7 мас.%, взятых в объемном соотношении (3,0-4,0}:(1,0-1,2) и объемном отношении жидкой к твердой фазе (3,0-4,5):(1,0-1,3), кристаллизацию ведут

при температуре 400-440° С, давлении 750- 820 атм и величине температурного градиента 1,1-1,8 град/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ НА ОСНОВЕ ОРТОНИОБАТА СУРЬМЫ | 1995 |

|

RU2113556C1 |

| Способ получения монокристаллов твердых растворов на основе ортотанталата сурьмы | 1990 |

|

SU1710602A1 |

| Гидротермальный способ получения монокристаллов твердых растворов SB(SB @ NB @ )О @ | 1990 |

|

SU1754806A1 |

| Способ получения монокристаллов стибиотанталата калия | 1989 |

|

SU1641899A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ ОРТОТАНТАЛАТА СУРЬМЫ | 1996 |

|

RU2109856C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ОРТОНИОБАТА СУРЬМЫ | 1996 |

|

RU2091513C1 |

| Способ получения монокристаллов оксида висмута | 1989 |

|

SU1723211A1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ | 1995 |

|

RU2091512C1 |

| Способ получения монокристаллов хлорида свинца | 1990 |

|

SU1726570A1 |

| Способ выращивания монокристаллов бромистого свинца Р @ В @ | 1990 |

|

SU1778202A1 |

Изобретение относится к получению монокристаллов (SB1-XBIX) NBO4, где X = 0,1 - 0,3, и может быть использовано в пьезоэлектрической, пироэлектрической технике, а также в химической технологии для создания композиционных материалов. Обеспечивает снижение температуры процесса и повышение выхода монокристаллов. Способ включает гидротермальное выращивание из раствора, содержащего оксиды SB2O3, NB2O5 и BI2O3 и растворитель KF 30 - 35 мас.% и H2C2O4 5 - 7 мас.%, взятые в предлагаемых соотношениях. Процесс ведут при 400 - 440°С, давлении 750 - 810 атм и величине температурного градиента 1,1 - 1,8 град/см. Выход монокристаллов до 95%. Снижены затраты за счет снижения температуры процесса. 1 табл.

| Пополитов В.И., Плахов Г.Ф | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| АН СССР, сер | |||

| Неорганические материалы, 1988, т.24, № 2, с.348-350, | |||

Авторы

Даты

1991-08-07—Публикация

1989-07-31—Подача