Изобретение относится к способу получения монокристаллов твердых растворов Sb(SbxNbi-x)04 (,1) и может быть использовано в пьезоэлектрической, пироэлектрической области, а также в химической технологии для создания композиционных материалов.

Известен гидротермальный способ спонтанного синтеза монокристаллов твердых растворов Sb(SbxNbi-x)04 ( 0,08; 0,14; 0,26) из водных растворов бифторида калия и перекиси водорода при 560°С, давлении 1300-1600 атм в условиях температур- ного градиента. Процесс ведут при концентрации КНГ2 и НаОа, равных 1-40 и 1-5 мас.% соответственно, используя в качестве исходных компонентов оксиды ЗЬаОз, SbaOs, NbaOs. Недостатком этого способа является то, что процесс протекает за счет синтеза исходных компонентов, в результате чего образуются побочные фазы ЗЬаОз, Nb205, SbNb04, KaSbNbsOis, снижающие

Цель изобретения - повышение выхода монокристаллов.

Указанная цель достигается тем, что согласно гидротермальному способу получения монокристаллов твердых растворов Sb(SbxNbi-x)04, включающему нагрев исходного материала их оксидов, компонентов в растворе, содержащем фторид калия и перекись водорода и рост кристаллов под давлением и наличии температурного перепада в автоклаве, в качестве исходного материала берут предварительно синтезированный Sb(3bxNbi-x)04, компоненты раствора берут с концентрацией 16- 20 мас.% KF и 9-12 мас.% НаОа при его объемном отношении к исходному материалу равном 1,0-1,2:0,3-0,35 и процр выход основного продукта. Кроме того, про- В цесс протекает при высоких температурах, что технологически нерентабельно для использования дорогостоящих автоклавов.

XJ

при 420-450°С, давлении 620-670 агм и величине температурного перехода 15-20°С.

Способ осуществляют следующим образом.

В автоклав периодического действия емкостью 250 см3, футерованный медным вкладышем загружают химический реактив Sb(SbxNbi-x)04, предварительно полученный методом соосаждения. Затем для создания температурного перепада, определяющего пересыщение в зоне образования кристаллов, вкладыш разделяют перегородкой с отверстиями заданного диаметра. Последние необходимы для массо- переноса растворяемой шихты в зону роста. В загруженный автоклав через бюретку заливают водные растворы фторида калия и перекиси водорода заданной концентрации при определенных объемных соотношениях жидкой и твердой фазы. Автоклав гермети- зируют и помещают в печь сопротивления, где происходит его нагрев до заданной температуры с фиксированным температурным перепадом. Процесс получения монокристаллов твердых растворов Sb(SbxNbi-x)0/i протекает -в следующей последовательности: растворение исходной шихты в водных растворах КРи На02, конвекционный массоперенос за счет температурного перепада в реакционную зону пересыщения с последу- ющим образованием монокристаллов.

Все указанные параметры гидротер- рмальиого способа получения монокристаллов твердых растворов существенны для достижения цели изобретения. Экспери- менты показали, что оптимальная температура (при прочих постоянных параметрах) при которой происходит достаточное растворение исходной шихты, составляет 420- 450°С. Для этой температуры давление жидкой среды за счет ее расширения составляет 620-670 атм.

При 420°С процесс растворения исходной шихты протекает недостаточно и следовательно эта стадия будет лимитировать процесс образования и выхода монокристаллов Sb(SbxNbi-x)04. Так, при 400°С при различных концентрациях KF и Н20г выход монокристаллов составляет 78-81% от взса исходной шихты.

В случае Т 450°С начинает происходить частичное разложение исходного реактива с образованием монокристаллов ЗЬаОз, что приводит к понижению выхода монокристаллов твердых растворов Sb(SbxNb2-x)04.

При подборе растворителей и их концентрации исходили из следующего необходимого условия - отсутствие необратимого озаимодействия с растворяемым исходным

реактивом. Это условие экспериментально соблюдалось как показано выше, в граничных пределах концентраций для KF - 16-20 мас.% и для H2U2 - 9-12 мас.%, Роль перекиси водорода сводилась к следующим функциям: повышение растворимости исходной шихты по сравнению предварительно изученной гидротермальной системой Sb(SbxNbi-x) - KF - Н20, а также к стабилизации оксида сурьмы в степени окисления пять. В отсутствии перекиси водорода при растворении Sb(SbxNbi-x)04 происходит восстановление что нарушает процесс образования твердых растворов Sb(SbxNbi-x)04, а при концентрациях Н202.выше 9-12 мас.% образуются сильно полимеризованные комплексные растворы, которые очень устойчивы к пересыщению и не распадаются в реакционной зоне, что также дестабилизирует механизм кристаллизации твердых растворов. Температурный перепад, необходимый для создания пересыщения в реакционной зоне, был подобран в процессе проведения экспериментов. В случае конвекционный массоперенос исходных компонентов шихты в зону синтеза мал, в результате чего образование монокристаллов твердых растворов Sb(SbxNbi-x)04 происходит на месте и их размер мал. При конвекционный массоперенос резко возрастает, что приводит к возникновению в зоне синтеза многочисленных центров кристаллизации, скорость образования которых превышает скорость их роста. Результатом этого конкурирующего процесса является незначительный размер монокристаллов.

Отношение жидкой и твердой фазы является существенным для поддержания длительного пересыщения в реакционной зоне образования кристаллов. Если, например, взять количество твердой фазы по объему равной жидкой, то практически получается вязкий раствор, который затрудняет массоперенос и снижает подвижность растворенных компонентов шихты. Это обстоятельство лимитирует образование и выход монокристаллов твердых растворов Sb(SbxNbi-x)04.

Таким образом, все отличительные признаки способа причинно связаны с целью изобретения и достаточно для его осуществления. Нарушение того или иного параметра приводит к невоспроизводимости предложенного способа по отношению к цели изобретения. Разработанный способ позволяет синтезировать монокристаллы Sb(SbxNbi-x)0/j с выходом 83-94% от веса исходной шихты со значением ,1 мол.до- лей. Полученные твердые растворы

Sb(SbxNbi-x)04 представляют собой прозрачные пластинки, полярная ось которых направлена по нормали к наиболее развитой грани моноэдра. Рентгенофазовый анализ подтвердил принадлежность смешанных кристаллов Sb(SbxNbi-x)04 к структуре SbNbCU и образование твердых растворов на основе матрицы ортониобата сурьмы с частичным изовалентным замещением Nb - Sb5+ Образование твердого раствора замещения также подтверждается отсутствием заметной зависимости параметров кристаллической решетки от количества пятивалентной сурьмы и тем обстоятельством, что структурное север- шенстао смешанных монокристаллов выше, а их электропроводность ниже, чем у образца SbNb04. Естественно, что гетеровалент- ное замещение или образование твердых растворов типа внедрения должны были бы привести к обратным результатам.

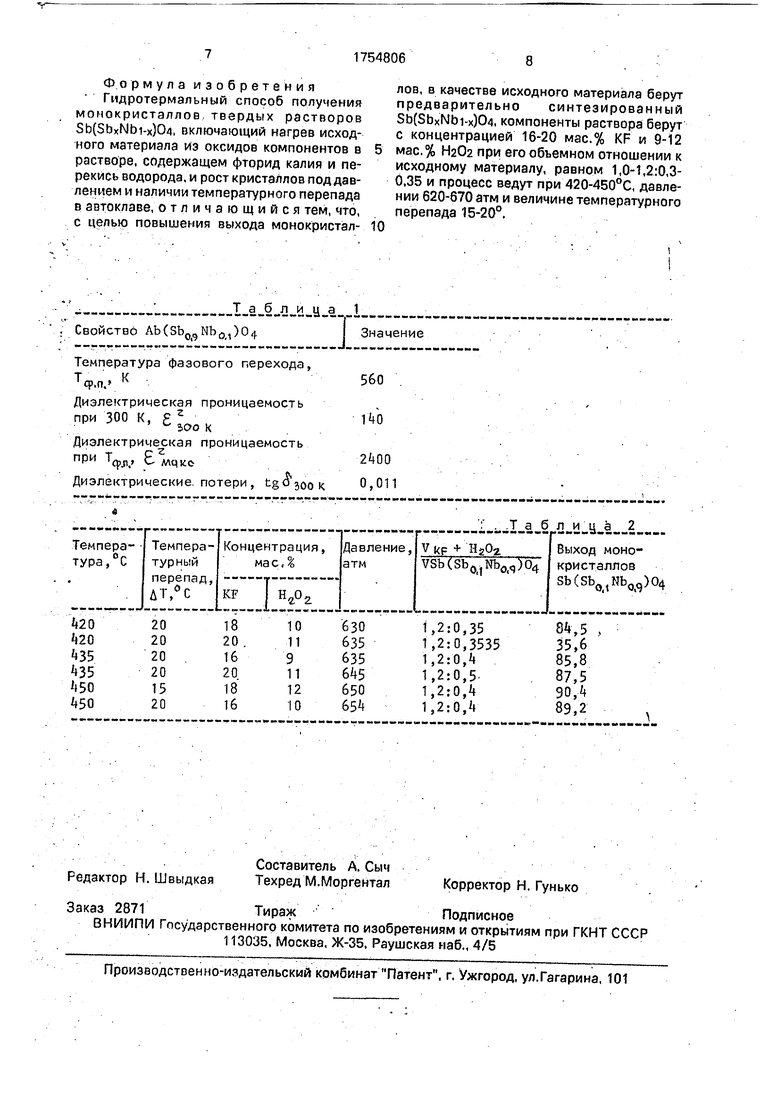

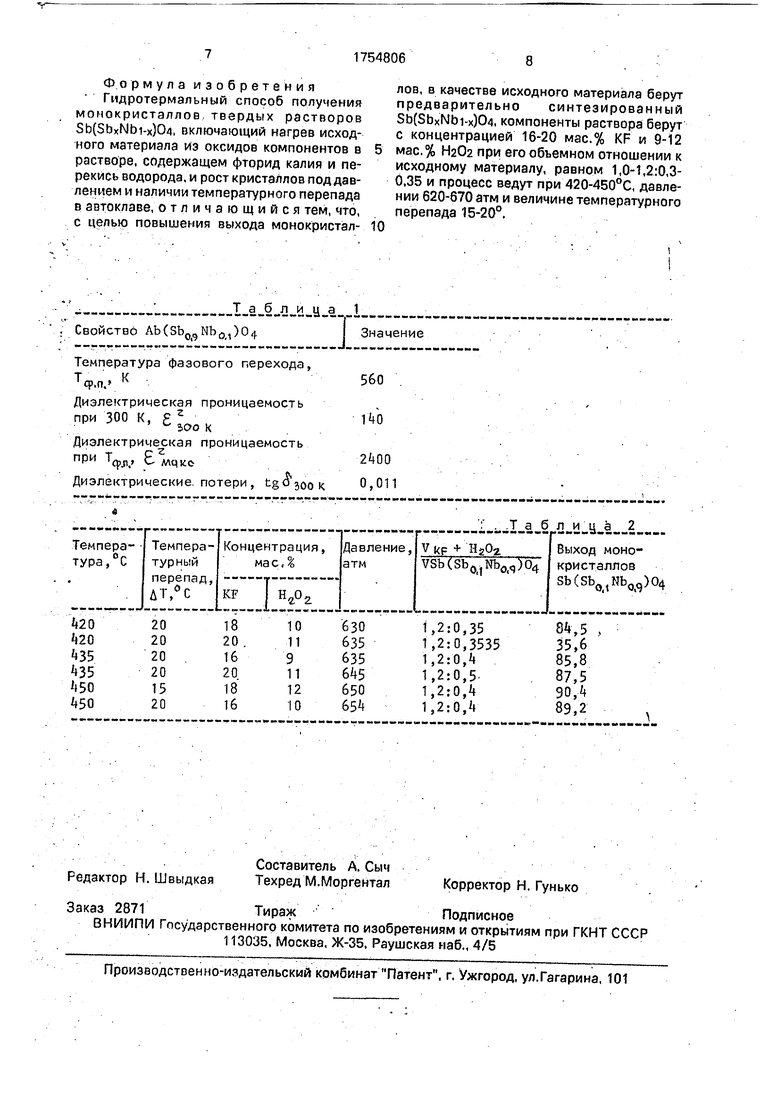

В табл.1 приведены результаты диэлектрических исследований монокристаллов Sb(SbxNbi-x)04 )(,1 ). Диэлектрические измерения проводили на частоте 1 кГц с помощью моста Е 8-2.

Как видно из табл.1, кристаллизация в системе Sb(SbxNbi-x)G4 - KF - Н202 - Н20 приводит к получению твердых растворов монокристаллов, обладающих сегнетоэлек- трическмм фазовым переходом 560 К. Это обстоятельство представляет определенный практический интерес для использования кристаллов твердых растворов в качестве пьезодатчиков и пироприемников в специальных устройствах.

Пример 1. В автоклав периодического действия емкостью 200 см3 помещают исходный реактив Sb(SbxNbi-x)04 (,1) в количестве 60 г. В автоклав заливают смешанный водный раствор KF и Н202 концентрацией 16 и 9 мас.% соответственно, взятый в объемном отношении к твердой фазе 1,0:0,3. Затем в автоклаве устанавливают перегородку, разделяющую зону рас- творения и роста, автоклав герметизируют и помещают в печь сопротивления, где его нагревают до 420°С с температурным перепадом 15°С. Давление жидкой среды при этой температуре составляет 620 атм. В ста- ционарных условиях исходный реактив рас- творяется и за счет естественной конвекции, вызванной температурным перепадом, транспортируется в зону кристаллизации, где и происходит образование монокристаллов твердых растворов (,1). Выход монокристаллов составляет 83% от веса исходной шихты.

Пример2 В автоклав периодического действия емкостью 200 см3 помещают исходный реактив Sb(SbxNbi-x)04 (,1) в ко личестве 60 г. В автоклав заливают смешан ный водный раствор KF и . концентрацией 18и 11 мас.%, Соотношение объемов жидкой и твердой фазы составпяет 1,0:0,3. Заряженный автоклав с размещенной перегородкой герметически закрывают и помещают в печь сопротивления, где его нагревают до температуры 435°С, вследствие чего давление жидкой среды в нем достигает порядка ,640 атм. Температурный перепад составляет 15°С. При установившемся стационарном режиме происходит кристаллизация монокристаллов твердых растворов Sb(SbxNbi-x)04 (,1), выход которых составляет 86% от веса исходной шихты.

Пример 3. В автоклав периодического действия емкостью 200 см3 помещают химический реактив Sb(SbxNbi-x}04 (,1) в количестве 60 г. В автоклав заливают смешанный водный раствор KF и Н202 концентрацией 20 и 12 мас.%. Соотношение объемов жидкой и твердой фазы составляет 1,0:0,3. Автоклав с размещенной перегородкой герметизируют и помещают в печь сопротивления, где его нагревают до температуры 450°С, вследствие чего за счет расширения-жидкой фазы в нем создается давление порядка 620 атм. Температурный перепад, необходимый для создания пересыщения в растворе, а, следовательно, и кристаллизации монокристаллов, составляет 20°С. Выход монокристаллов составляет 94%.

Основные технологические данные по получению монокристаллов твердых растворов Sb(SbxNbi-x)04 (,1) представлены в табл.2.

Таким образом, использование предлагаемого способа получения монокристаллов твердых растворов Sb(SbxNbi-x)04 обеспечивает по сравнению с известными способами следующие преимущества: позволяет получать смешанные кристаллы твердых растворов с замещением Sb(SbxNbi-x)04, что расширяет номенклатуру сегнетоэлект- рических монокристаллов на основе ортониобата сурьмы.

Дополнительно предложенный способ практически безотходен, позволяет значительно повысить выход и снизить за счет невысоких температур процесса затраты на производство монокристаллов Sb(SbxNbi-x)04 связанные с эксплуатацией дорогостоящих автоклавов. Предложение эффективно, так как позволяет получать монокристаллы Sb(SbxiMbi-x)04 в количествах, лимитируемых только емкостью рабочей аппаратуры.

Формула изобретения Гидротермальный способ получения монокристаллов твердых растворов Sb(SbxNbi-x)0/t, включающий нагрев исходного материала из оксидов компонентов в растворе, содержащем фторид калия и перекись водорода, и рост кристаллов под давлением и наличии температурного перепада в автоклаве, отличающийся тем, что, с целью повышения выхода монокристал0

лов, в качестве исходного материала берут предварительно синтезированный Sb(SbxNbi-x)C4 компоненты раствора берут с концентрацией 16-20 мас.% KF и 9-12 мас.% Н202 при его объемном отношении к исходному материалу, равном 1,0-1,2:0,3- 0,35 и процесс ведут при 420-450°С, давлении 620-670 атм и величине температурного перепада 15-20°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ | 1995 |

|

RU2091512C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ ОРТОТАНТАЛАТА СУРЬМЫ | 1996 |

|

RU2109856C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ НА ОСНОВЕ ОРТОНИОБАТА СУРЬМЫ | 1995 |

|

RU2113556C1 |

| Способ получения монокристаллов (Sв @ BI @ )NвО @ , где х = 0,1 - 0,3 | 1989 |

|

SU1668496A1 |

| Способ получения монокристаллов твердых растворов на основе ортотанталата сурьмы | 1990 |

|

SU1710602A1 |

| Способ получения монокристаллов оксида сурьмы | 1989 |

|

SU1641900A1 |

| Способ получения монокристаллов йодида свинца | 1990 |

|

SU1710603A1 |

| Способ получения монокристаллов оксида висмута | 1989 |

|

SU1723211A1 |

| Способ получения монокристаллов хлорида свинца | 1990 |

|

SU1726570A1 |

| Способ выращивания монокристаллов бромистого свинца Р @ В @ | 1990 |

|

SU1778202A1 |

Использование: в пьезоэлектрической и пироэлектрической области, а также химической технологии. Сущность изобретения процесс ведут из смешанного гидротермального раствора бифторида калия и перекиси водорода, содержащею оксиды сурьмы (ЗЬаОз, Sb20s) и ниобия (NbjOs) В качестве исходной соли для раствора используют фтористый калий концентрацией 16-20 мас.%. Процесс ведут при 420-450°С, температурном перепаде 15-20°, давлении 620-670 атм. Концентрация Н20а 9-12 мас.%, а объемное отношение жидкой и твердой фазы 1,0-1,2:0,3-0,35. Обеспечивается повышение выхода монокристаллов до 90%. 2 табл.

Свойство Ab(Sb0)9Nba,) Значение

Температура фазового перехода,

. К

Диэлектрическая проницаемость

при 300 К, Ј IOQ к

Диэлектрическая проницаемость

при Т

А

г Mqico

Диэлектрические потери,

560 1чЬ

0,011

I-u.§ 2-U-tl-u-.

| Пополитов В.И | |||

| и Стефанович С.Ю | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Письма в журнал технической физики, 1981, т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ приготовления искусственной массы из продуктов конденсации фенолов с альдегидами | 1920 |

|

SU360A1 |

Авторы

Даты

1992-08-15—Публикация

1990-05-31—Подача