Изобретение относится к металлургии, конкретнее к установкам непрерывной разливки металлов с вертикальной технологической осью.

Наиболее близким по технической сущности является устройство для контроля положения роликов установок непрерывной разливки металлов, включающее заготовку и прикрепленный при помощи шарнира к ее торцу дополнительный элемент. Дополнительный элемент состоит из шарнирной системы двух пар измерительных роликов, щупов с датчиками перемещения, приводных конвейерных лент и пневматических цилиндров, воздействующих на шарнирную систему. Устройство вводится последовательно в каждую пару опорных роликов, которые затем приводятся во вращение роликами устройства при помощи специального привода, что позволяет определить расстояние или раствор между опорными роликами и их биение (см. Непрерывное литье стали. Евтеев Д.П., Колыбалов И.Н.-М.: Металлургия, 1984, с.119, рис.112).

Недостатком известного устройства является сложность его конструкции и процесса эксплуатации. Это объясняется необходимостью в процессе использования устройства приводить во вращение опорные и измерительные ролики, наличием в устройстве пневмоцилиндров и приводов вращения роликов. В процессе измерения возможно проскальзывание измерительных и опорных роликов, что снижает точность измерения эксцентриситета и раствора между опорными роликами. Кроме того, для работы устройства необходим подвод к нему гибких шлангов со сжатым воздухом, а также проводов для подвода электроэнергии и отвода полученной информации, что значительно усложняет эксплуатацию устройства.

Кроме того, известное устройство обладает ограниченными функциональными возможностями, так как не может производить измерения положения торцевых роликов под кристаллизатором, а также положения и биения широких и узких рабочих стенок кристаллизатора. При этом измерение положения роликов производится в одной точке по их длине.

Технический эффект при использовании изобретения заключается в упрощении конструкции и процесса эксплуатации устройства, в расширении его функциональных возможностей и увеличении точности контроля положения роликов.

Указанный технический эффект достигается тем, что:

дополнительный элемент выполнен в виде П-образных стоек с основанием, жестко прикрепленным к торцу затравки, при этом в стойках выполнены поперечные пазы, в которых установлена с возможностью перемещения в них плита, соединенная с тягой, на торце которой установлен щуп, причем в плите в продольном направлении затравки установлен источник направленного излучения, а между щупом и корпусом П-образных стоек размещена пружина сжатия;

корпус источника направленного излучения установлен в плите на осях шарниров с возможностью поворота относительно них, при этом на нижнем торце корпуса источника направленного излучения установлен груз;

корпус источника направленного излучения установлен в плите жестко;

на торце затравки установлены несколько корпусов П-образных стоек с источниками направленного излучения со щупами, ориентированными в направлении всех четырех граней затравки.

Упрощение конструкции и процесса эксплуатации устройства будет происходить вследствие устранения необходимости подвода к устройству шлангов сжатого воздуха и кабелей электропитания, устранения шарнирной системы измерительных роликов и пневмоцилиндров, а также необходимости принудительного вращения опорных роликов.

Расширение функциональных возможностей устройства будет происходить вследствие обеспечения возможности контроля положения торцевых опорных роликов, а также широких и узких рабочих стенок кристаллизатора за счет различной ориентации щупов нескольких устройств, установленных на торце затравки.

Повышение точности контроля будет происходить вследствие применения источников направленного излучения вместо датчиков перемещения щупов.

Анализ научно-исследовательской и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертежи, на которых показано:

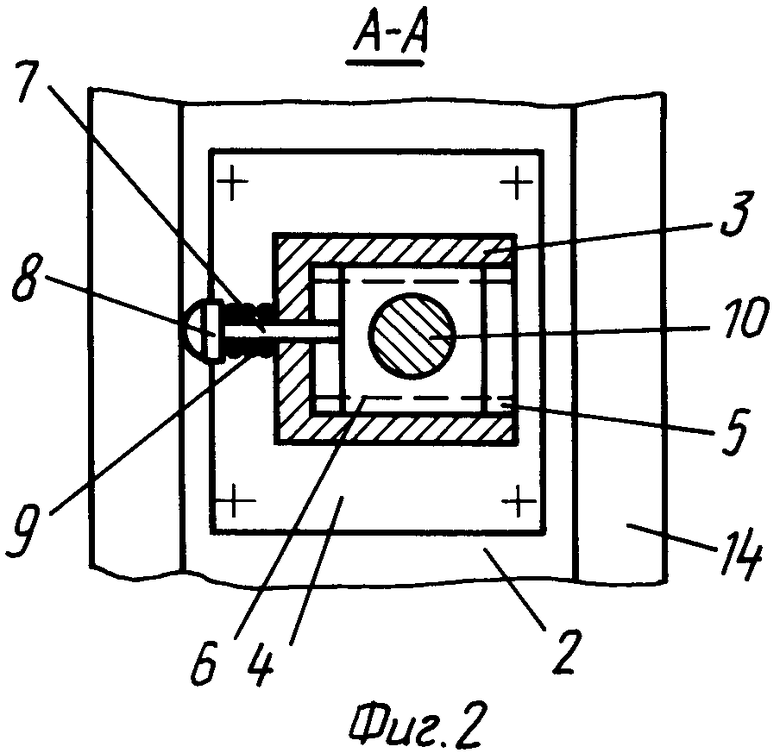

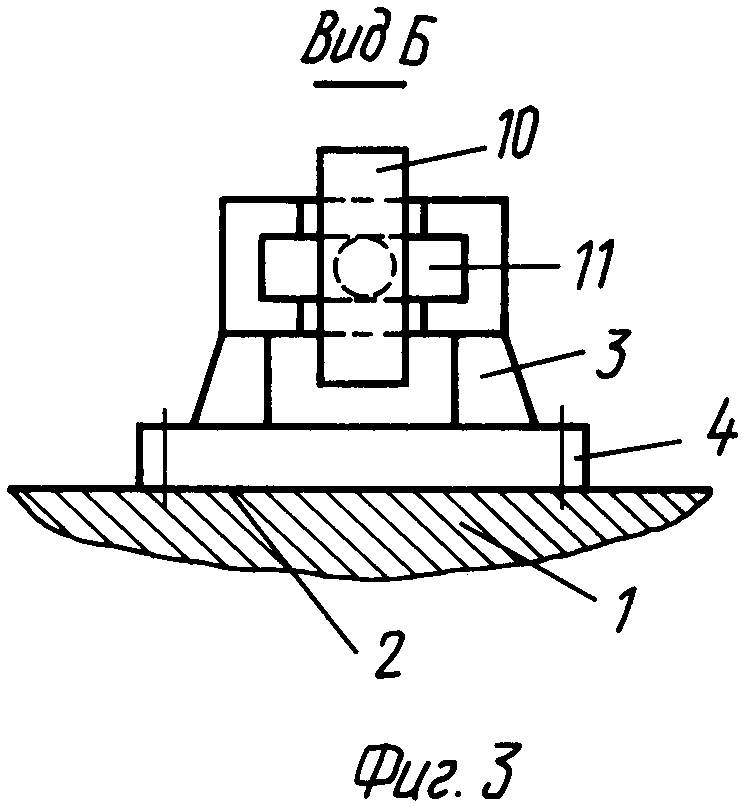

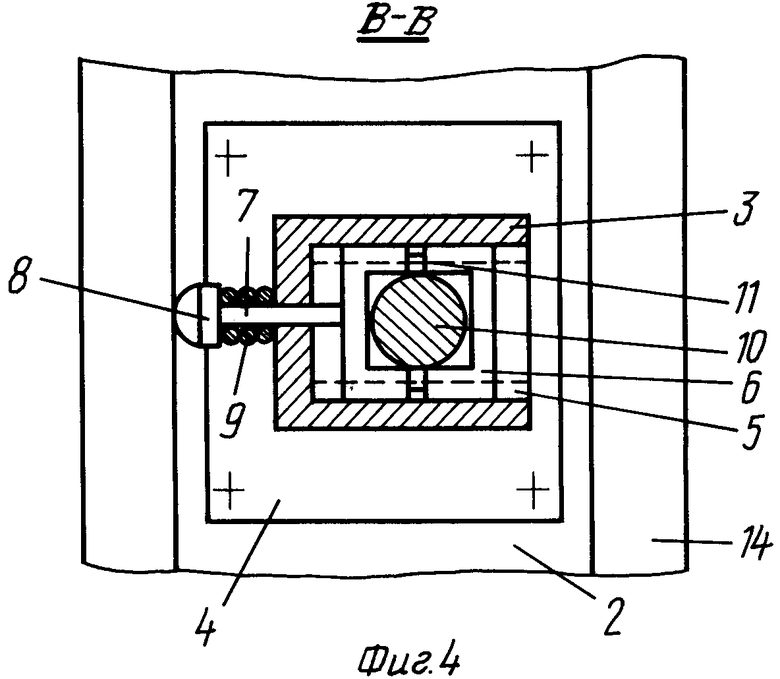

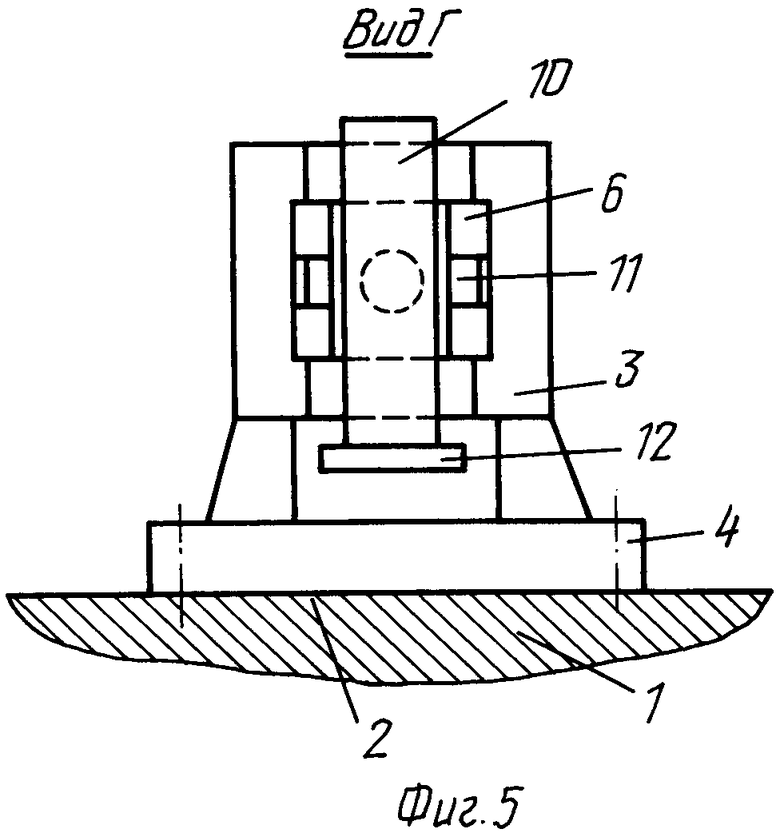

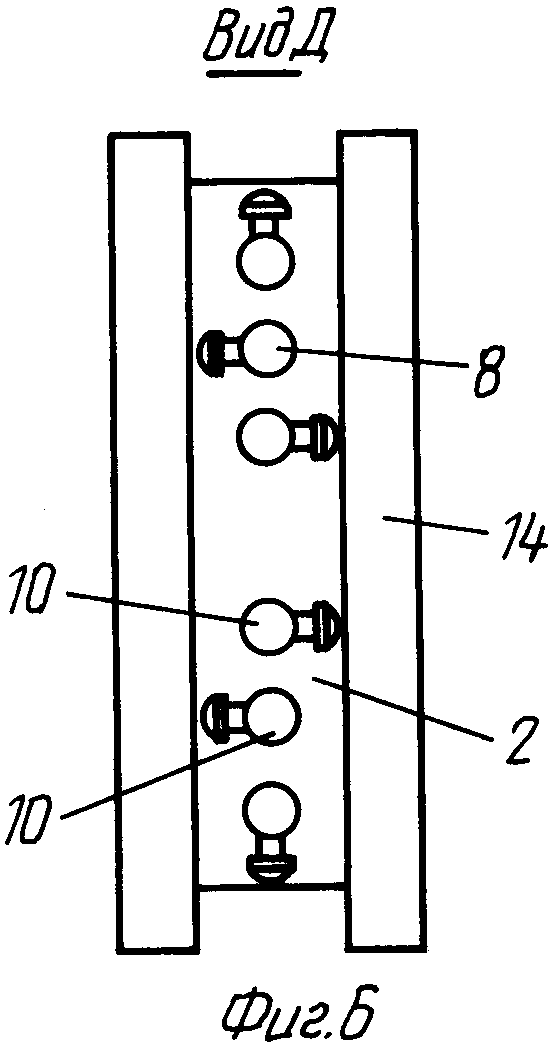

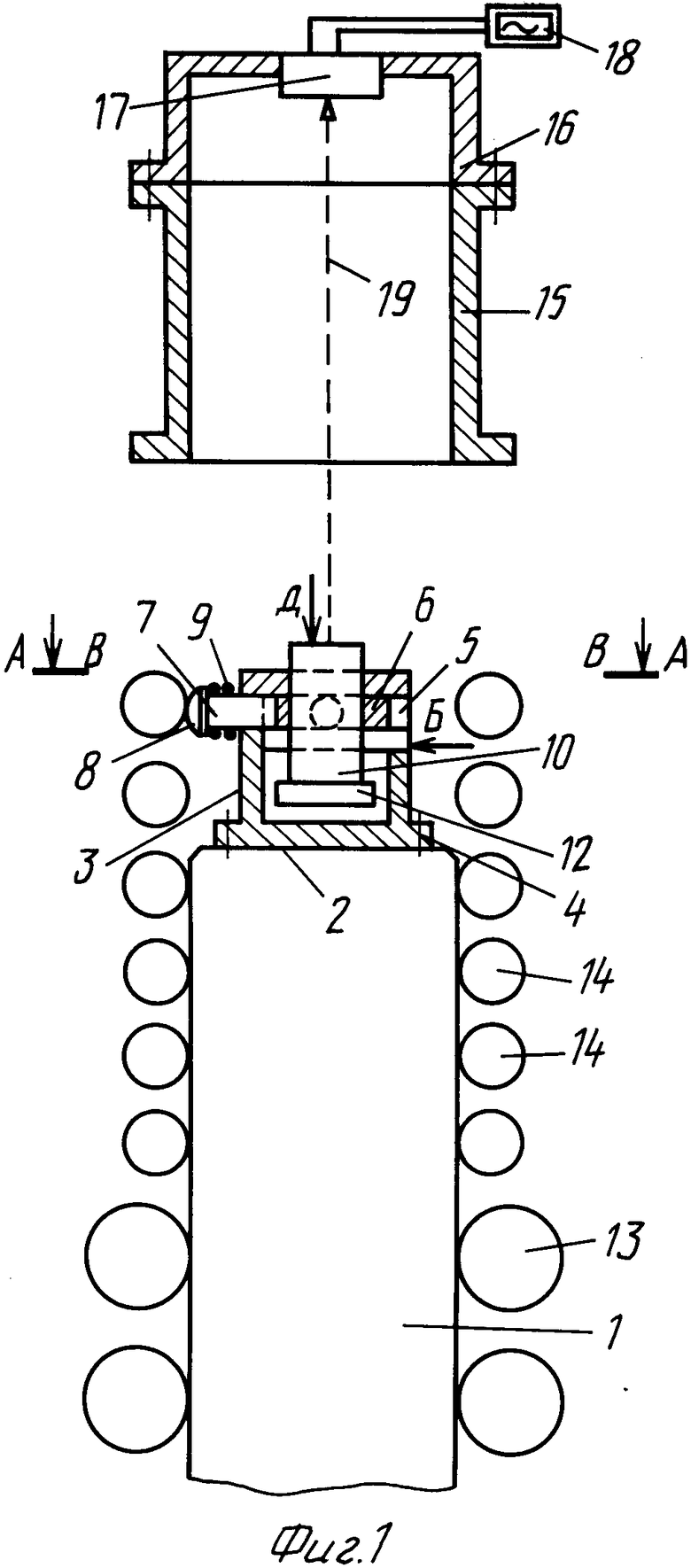

На фиг. 1 приведена схема установки непрерывной разливки металлов с вертикальной технологической осью и устройством для контроля положения роликов, продольный разрез; на фиг. 2 - то же, с жестким креплением в подвижной плите источника направленного излучения, разрез А-А; на фиг. 3 - то же, с жестким креплением в подвижной плите источника направленного излучения, вид Б; на фиг. 4 - то же, с шарнирным креплением в подвижной плите источника направленного излучения, разрез В-В; на фиг. 5 - то же, с шарнирным креплением в подвижной плите источника направленного излучения, вид Г; на фиг. 6 - то же, с несколькими источниками направленного излучения на торце затравки, вид Д.

Устройство для контроля положения роликов установок непрерывной разливки металлов состоит из затравки 1 с торцом 2, стоек 3 с основанием 4, пазов 5, плиты 6, тяги 7, щупа 8, пружины 9, источника направленного излучения 10, осей 11, груза 12. Позицией 13 обозначены тянущие валки, 14 - опорные ролики, 15 - кристаллизатор, 16 - опора, 17 - приемник направленного излучения, 18 - фиксирующий и наказывающий прибор, 19 - луч направленного излучения.

Устройство для контроля положения роликов установок непрерывной разливки металлов работает следующим образом.

Пример. В процессе контроля положения опорных роликов 14 при помощи тянущих валков 13 - затравка 1 подается в зону вторичного охлаждения установки непрерывной разливки металлов с вертикальной технологической осью в сторону кристаллизатора 15 с прямоугольной рабочей полостью. На торце 2 затравки 1 установлен дополнительный элемент, состоящий из П-образных стоек 3 с основанием 4, жестко прикрепленных к затравке. При этом в стойках 3 выполнены поперечные пазы 5, в которых установлена с возможностью перемещения в них плита 6, соединенная с тягой 7, на торце которой установлен сферический или цилиндрический щуп 8. В общем случае щуп 8 может быть выполнен в виде ролика. В плите 6 установлен источник направленного излучения 10 в виде лазера. Между щупом 8 и корпусом 3 П-образных стоек размещена пружина сжатия 9.

Корпус источника направленного излучения 10 может быть установлен в плите 6 на осях 11 шарниров с возможностью поворота относительно ее. В этом случае на нижнем торце корпуса 10 устанавливается груз 12, благодаря которому корпус 10 занимает всегда вертикальное положение.

В другом случае корпус 10 источника направленного излучения устанавливается в плите 6 жестко.

В процессе контроля положения роликов 14 затравка перемещается вверх при помощи тянущих валков 3. При этом щуп 8 последовательно контактирует с бочками роликов 14 и в случае их отклонения происходит смещение в ту или другую сторону плиты 6 по пазам 5 вместе с корпусом 10 источника направленного излучения. В этих условиях происходит перемещение луча 19 направленного излучения поперек экрана приемника 17, который установлен горизонтально в опоре 16, размещенной на верхнем торце кристаллизатора 15. В фиксирующем и обрабатывающем приборе 18 происходит обработка полученной информации и ее представление в цифровом или графическом виде.

На торце 2 затравки 1 могут быть установлены 1-12 источников направленного излучения 10 с ориентацией щупов 8 в направлении всех четырех граней затравки 1, как показано на фиг. 6. В этом случае контрольное положение роликов 13 производится одновременно в нескольких точках по их длине, а также обеспечивается возможность контроля положения торцевых роликов, установленных под кристаллизатором 15. Кроме того, при продвижении вверх щупов 8 через рабочую полость кристаллизатора 15 производится контроль биения поверхности всех четырех стенок кристаллизатора.

Использование луча 19 направленного излучения повышает в 5-10 раз точность измерения положения и биения бочек роликов, а также рабочих стенок кристаллизатора по сравнению с датчиками перемещения щупов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ РОЛИКОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1997 |

|

RU2113936C1 |

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ ТЕХНОЛОГИЧЕСКОЙ ОСИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2149733C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2149729C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ НА УСТАНОВКАХ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206428C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2001 |

|

RU2212978C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| КРИСТАЛЛИЗАТОР | 2002 |

|

RU2227081C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

Изобретение относится к металлургии, конкретно к установкам непрерывной разливки металлов с вертикальной технологической осью. Технический результат: упрощение конструкции и процесса эксплуатации устройства за счет расширения его функциональных возможностей и увеличение точности контроля положения роликов. Устройство содержит затравку и прикрепленный к ее торцу по меньшей мере один дополнительный элемент, в котором расположен подпружиненный щуп. Дополнительный элемент выполнен в виде П-образных стоек с основанием, жестко прикрепленным к торцу затравки. В стойках выполнены поперечные пазы, в которых установлена с возможностью перемещения плита, соединенная с тягой. На торце тяги установлен щуп, а в плите в продольном направлении затравки установлен источник направленного излучения, при этом между щупом и корпусом П-образных стоек размещена пружина сжатия. Корпус источника направленного излучения может быть установлен в плите жестко или на осях шарниров с возможностью поворота относительно нее. При использовании нескольких дополнительных элементов их щупы ориентированы в направлении всех четырех граней затравки. 3 з.п. ф-лы, 6 ил.

| Евтеев Д.П., Колыбалов И.Н | |||

| Непрерывное литье стали | |||

| - М.: Металлургия, 1 984, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1998-06-27—Публикация

1997-06-30—Подача