Изобретение относится к усовершенствованному способу резки свернутой в спираль проволоки и устройству для его осуществления. Применение изобретения обеспечивает наибольшие преимущества при производстве пружинных стопорных колец.

Пружинные стопорные кольца широко используются в целом ряде отраслей, и способы их массового производства развивались в течение ряда лет. В большинстве случаев стопорное кольцо является важной деталью, которая должна быть подвергнута тщательной механической обработке, чтобы удовлетворять строгим требованиям в отношении формы, размера, прочности и упругости. Таким образом, любой способ изготовления пружинного стопорного кольца обусловливается не только приданием изделию формы, но также и последующей его обработкой.

Как правило, пружинное стопорное кольцо бывает выполнено разрезным и по существу плоским. В большинстве изделия не являются идеально кольцевыми, так как при проектировании им придается несколько другая форма. Тем не менее они могут рассматриваться как почти кольцевые. В настоящем описании термин "кольцо" использован для кольцеобразных деталей, разрезных кольцевых деталей и разрезных по существу кольцевых деталей, таких как пружинные стопорные кольца. Кроме того, в самом широком смысле это понятие охватывает отрезанный кусок спирали, угловая протяженность которого более 360o.

Известны несколько способов изготовления пружинных стопорных колец. Небольшие кольца, например диаметром приблизительно до 30 мм, штампуют из стальной полосы. Большинство пружинных стопорных колец, имеющих диаметр больше 30 мм, изготавливают из свернутой в спираль проволоки.

Если пружинное стопорное кольцо выполняют из свернутой в спираль проволоки, то отрезанное от спирали кольцо должно быть подвергнуто многократной обработке. Основной проблемой в производстве пружинных стопорных колец является их сцепление и большая стоимость оборудования для их расцепления после обработки. Использования такого оборудования можно избежать, если удерживать кольца в выровненном состоянии, сохраняя их параллельность относительно друг друга в партии на протяжении всего производственного процесса. Так может быть совместно обработана партия пружинных стопорных колец.

Один из известных в настоящее время способов изготовления пружинных стопорных колец из проволоки включает формирование спирали из отрезка проволоки (спираль может быть, например, 1,5 м длиной), а затем, после остановки навивочного станка, выполнение одного продольного разреза по длине спирали, разделяющего ее на отдельные кольца, расположенные параллельно друг другу и выровненные относительно друг друга. Партия колец затем может быть надета на опору для сохранения правильного порядка их расположения в целях дальнейшей обработки. Недостаток использования этого способа заключается в его длительности, поскольку он требует остановки производства спирали.

Известен также способ, требующий сложной синхронизации и предусматривающий приведение в действие навивочных средств при помощи шагового двигателя, который формирует одно кольцо и останавливается, после чего вступает в действие отрезной станок, отрезающий одно кольцо, которое отделяется от отрезного узла, а затем снова вступает в действие навивочный станок. Сформированные кольца падают под отрезной станок в кучу. При этом возможно их сцепление, а значит, впоследствии потребуется расцепление, которое может занять много времени.

Известны способ формирования совокупности выровненных колец из куска проволоки, включающий формирование спирали и ее последующее разрезание с образованием совокупности колец, и устройство для формирования совокупности выровненных колец из отрезка проволоки, включающее навивочный и отрезной узлы (авт.св. СССР N 1074638, кл. B 21 F 37/00, 1982).

Недостатками известных способа и устройства являются длительность изготовления колец, поскольку необходимы остановки в процессе формирования спирали, а также то, что сформированные кольца в беспорядочном состоянии попадают в бункер, где возможно их сцепление, при необходимости дальнейшей обработки колец вызывающее большие затраты времени на их расцепление.

Задачей изобретения является создание способа формирования совокупности выровненных колец из куска проволоки, при котором значительно увеличена скорость изготовления этих колец и при котором обеспечена подача сформированных колец на следующие обрабатывающие узлы в выровненном упорядоченном состоянии, что позволяет исключить затраты средств на оборудование для расцепления колец и, соответственно, времени для этого расцепления, а также создание устройства для осуществления этого способа.

Решение поставленной задачи обеспечивается путем создания способа формирования совокупности выровненных колец из куска проволоки, который включает формирование спирали и ее последующее разрезание с образованием при этом совокупности выровненных колец и в котором проволоку пропускают через навивочный узел непрерывного действия, формирующий спираль вокруг продольной оси, при этом свободный конец проволоки описывает винтовую траекторию вокруг продольной оси и вдоль нее от навивочного узла до упора в ограничитель, останавливающий его дальнейшее перемещение, нож перемещают из первого положения, в котором он отведен назад, во второе, рабочее положение для разрезания спирали и формирования кольца, затем нож отводят назад для обеспечения возможности перемещения нового свободного конца проволоки, образованного в результате резания, вперед по направлению от навивочного узла, причем ограничитель установлен так, что вновь отрезанное кольцо может быть передвинуто свободным концом проволоки вперед вдоль продольной оси для его удержания и последующей подачи на следующие обрабатывающие узлы в составе совокупности выровненных колец, установленных на опоре, проходящей в продольном направлении от зоны ограничителя по ходу движения.

Таким образом, предлагаемый способ формирования совокупности выровненных колец из куска проволоки позволяет обеспечить непрерывное формирование спирали с последующим нарезанием колец при отсутствии необходимости остановки. Упругость навиваемой проволоки позволяет осуществлять удержание ее переднего свободного конца для остановки ее движения при дальнейшем формировании спирали. После снятия ограничения перемещения сила упругости спирали толкает свободный конец для его быстрого перемещения вперед к ограничителю и обеспечения возможности выполнения нового разреза. Наличие опоры позволяет обеспечивать подачу совокупности сформированных колец на последующий обрабатывающий узел в выровненном упорядоченном состоянии без применения дополнительного оборудования, необходимого для расцепления колец при их подаче в беспорядочном состоянии, и без затрат времени, требующегося для такого расцепления.

Решение поставленной задачи обеспечивается также путем создания устройства для формирования из отрезка проволоки совокупности выровненных колец, включающего навивочный и отрезной узлы, при этом навивочный узел имеет входное отверстие для приема отрезка проволоки и выполнен с возможностью формирования вокруг продольной оси спирали, подача которой из навивочного узла осуществляется так, что расположенный далее по ходу движения свободный конец проволоки описывает винтовую траекторию вокруг продольной оси и вдоль нее, а отрезной узел расположен за навивочным узлом и содержит ограничитель, отделенный от него промежутком, в котором при работе располагаются витки спирали, убирающийся нож, установленный с возможностью перемещения из положения резания в нерабочее положение, при котором возможно дальнейшее перемещение свободного конца проволоки, и опору, проходящую в продольном направлении от зоны ограничителя по ходу движения, причем спираль, формируемая навивочным узлом, продвигается вперед по направлению продольной оси до упирания свободного конца проволоки в ограничитель, после чего нож перемещается в положение резания, отрезает кольцо и отводится назад в нерабочее положение, после чего только что обрезанный свободный конец спирали перемещается вперед вдоль ее винтовой траектории, вызывая перемещение отрезанного кольца на поддерживающей его опоре для его подачи в составе совокупности выровненных колец на следующий обрабатывающий узел.

Таким образом, устройство для формирования из отрезка проволоки совокупности выровненных колец обеспечивает непрерывное формирование спирали с последующим нарезанием колец при отсутствии необходимости остановки. Наличие опоры позволяет обеспечивать подачу совокупности сформированных колец на последующий обрабатывающий узел в выровненном упорядоченном состоянии без применения дополнительного оборудования, необходимого для расцепления колец при их подаче в беспорядочном состоянии, и без затрат времени, требующегося для такого расцепления.

Ограничитель в предлагаемом устройстве может содержать относительно узкую деталь, выполненную с возможностью проскальзывания поверх него разреза после его выполнения в кольце, если формируемое изделие представляет собой пружинное стопорное кольцо с выполненным в нем разрезом. Ограничитель также может быть выполнен с возможностью его отведения назад вместе с ножом для обеспечения возможности свободного перемещения отрезанного кольца вперед.

Нож может быть установлен с возможностью резания спирали в направлении продольной оси, чтобы разрез был выполнен по плоской кольцевой поверхности кольца, а не по окружной его кромке, но также нож может быть установлен с ориентацией в различных направлениях, например, с возможностью перемещения перпендикулярно продольной оси.

Нож может выполнять также функцию ограничителя. Если убирающийся нож выполнен в форме узкой детали, установленной с возможностью продольного возвратно-поступательного перемещения, сторона ножа может образовывать ограничитель. Разрез после его выполнения позволяет протолкнуть кольцо поверх ограничителя.

Кроме того, разрезание проволоки может достигаться благодаря срезу, производимому ножом, совершающим возвратно-поступательное перемещение, и неподвижным ножом, взаимодействие которых создает эффект ножниц. В этом случае после выполнения разреза освободившаяся кромка ножа может поддерживаться неподвижным ножом.

Вблизи неподвижного ножа может быть установлен выталкиватель с возможностью перемещения вместе с убирающимся ножом так, чтобы при отводе его из положения резания выталкиватель проталкивал свободный конец спирали за неподвижный нож для обеспечения ее свободного проворота в сторону ограничителя.

Перемещение убирающегося ножа может управляться кулачком, образованным этим ножом, имеющим наклонную поверхность кулачкового толкателя, взаимодействующую с наклонной рабочей поверхностью кулачка, перемещающегося перпендикулярно продольной оси, то есть по существу в вертикальном направлении. Этот кулачок может приводиться в движение при помощи силового цилиндра, создающего усилие, толкающее убирающийся нож. Силовой цилиндр может быть механическим или гидравлическим. В предпочтительном варианте монтаж отрезного механизма производят с установкой силового цилиндра над спиралью с возможностью по существу вертикального перемещения. Целесообразно, чтобы резание происходило при ходе ползуна вверх, так как в этом случае возможны точный контроль перемещения и уменьшение нагрузки на механизмы. Для обеспечения должной синхронизации работы ножа устройство содержит датчик, соединенный с микропроцессором, управляющим силовым цилиндром. Датчик дает сигнал при соприкосновении свободного конца спирали с ограничителем. Датчик может быть оптическим, но в предпочтительном варианте реагирует на контакт спирали с ограничителем.

Устройство может содержать приспособление для выпрямления зазоров, которое упирается в спираль и в отрезанные кольца для удержания их в выровненном состоянии, так как напряжение в спирали может привести к тому, что разрез, выполненный в спирали, может быть сбит в сторону.

Решение поставленной задачи обеспечивается также путем создания устройства для формирования из отрезка проволоки совокупности выровненных колец, содержащего навивочный и отрезной узлы, при этом навивочный узел имеет входное отверстие для приема отрезка проволоки и выполнен с возможностью формирования вокруг продольной оси спирали, подача которой из навивочного узла осуществляется так, что расположенный далее по ходу движения свободный конец проволоки описывает винтовую траекторию вокруг продольной оси и вдоль нее, а отрезной узел расположен за навивочным узлом и содержит неподвижный нож, выталкиватель и убирающийся нож, установленный с возможностью продольного перемещения из нерабочего положения в положение резания, в котором производится резание спирали при взаимодействии с неподвижным ножом, которое создает эффект ножниц, причем выталкиватель установлен для перемещения вместе с убирающимся ножом, так что при отводе последнего в нерабочее положение выталкиватель продвигает только что обрезанный свободный конец проволоки за неподвижный нож, а убирающийся нож имеет поверхность, совмещенную с продольной осью и выполняющую функцию ограничителя, в который упирается свободный конец спирали, так что спираль, формируемая навивочным узлом, продвигается вперед по направлению продольной оси до упора свободного конца проволоки в ограничитель, после чего нож перемещается в продольном направлении против направления движения спирали для резания во взаимодействии с неподвижным ножом для отрезания кольца и отводится вперед, обеспечивая возможность перемещения вперед выталкивателя для сдвигания вперед до упора в ограничитель вдоль винтовой траектории спирали ее только что обрезанного свободного конца, сдвигающего за убирающийся нож только что отрезанное кольцо для установки его на опоре, проходящей в продольном направлении от зоны убирающегося ножа в сторону следующего обрабатывающего узла.

Таким образом, устройство для формирования из отрезка проволоки совокупности выровненных колец обеспечивает непрерывное формирование спирали с последующим нарезанием колец при отсутствии необходимости остановки. Упругость навиваемой проволоки позволяет осуществлять удержание ее переднего свободного конца для остановки ее движения при дальнейшем формировании спирали. После снятия ограничения перемещения сила упругости спирали толкает свободный конец для его быстрого перемещения вперед к ограничителю и обеспечения возможности выполнения нового разреза. Наличие опоры позволяет обеспечивать подачу совокупности сформированных колец на последующий обрабатывающий узел в выровненном упорядоченном состоянии без применения дополнительного оборудования, необходимого для расцепления колец при их подаче в беспорядочном состоянии, и без затрат времени, требующегося для такого расцепления.

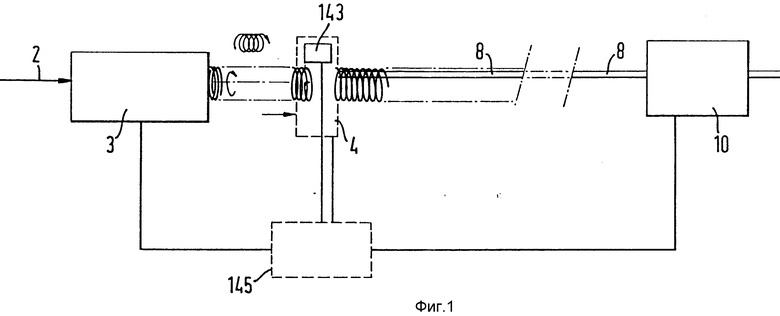

На фиг. 1 показано предлагаемое устройство,

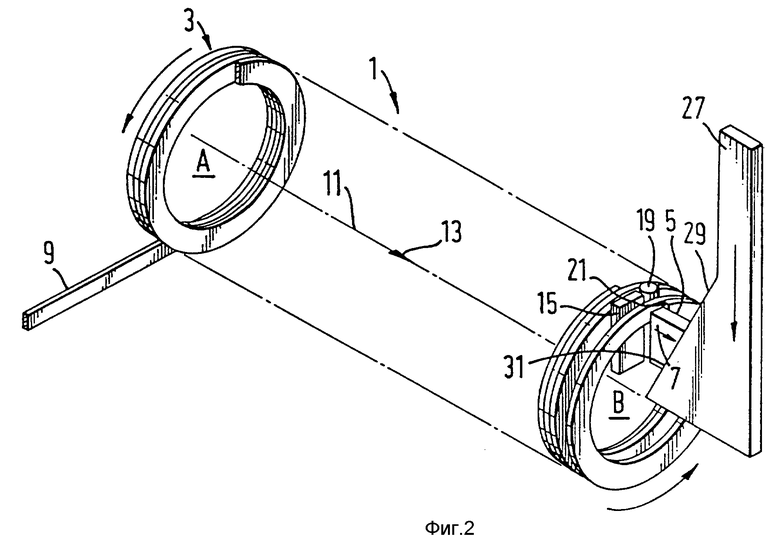

на фиг. 2 - схематическое аксонометрическое изображение первого варианта выполнения настоящего изобретения в первой фазе работы;

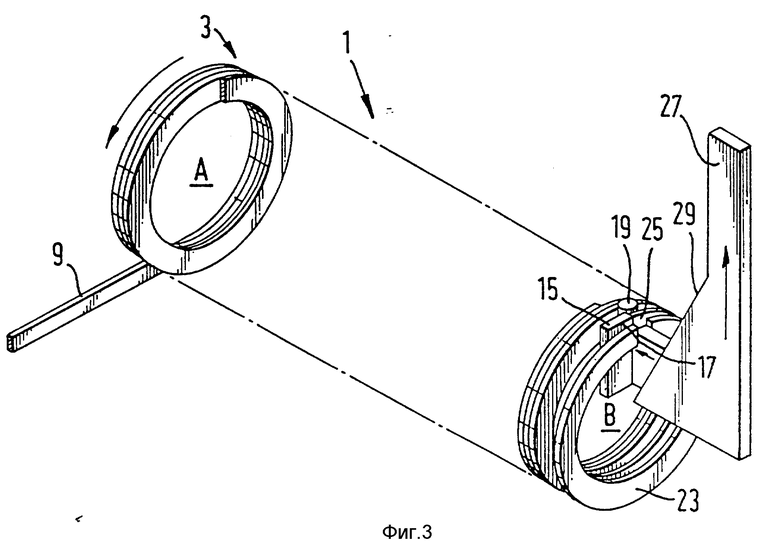

на фиг. 3 - схематическое аксонометрическое изображение изобретения во второй фазе его работы;

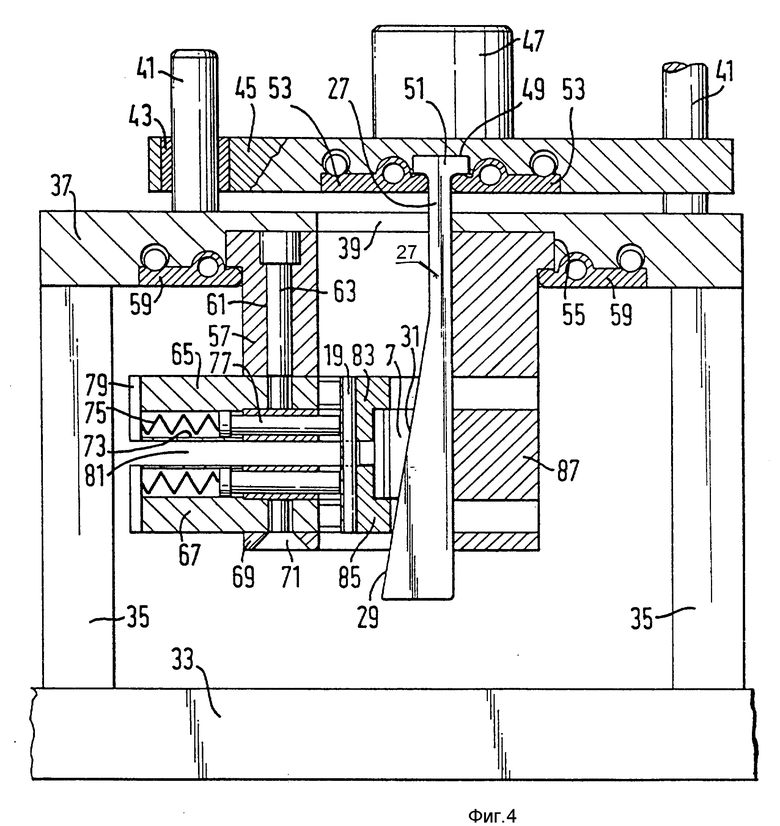

на фиг. 4 - разрез первого устройства для резки спирали из проволоки в первой фазе работы;

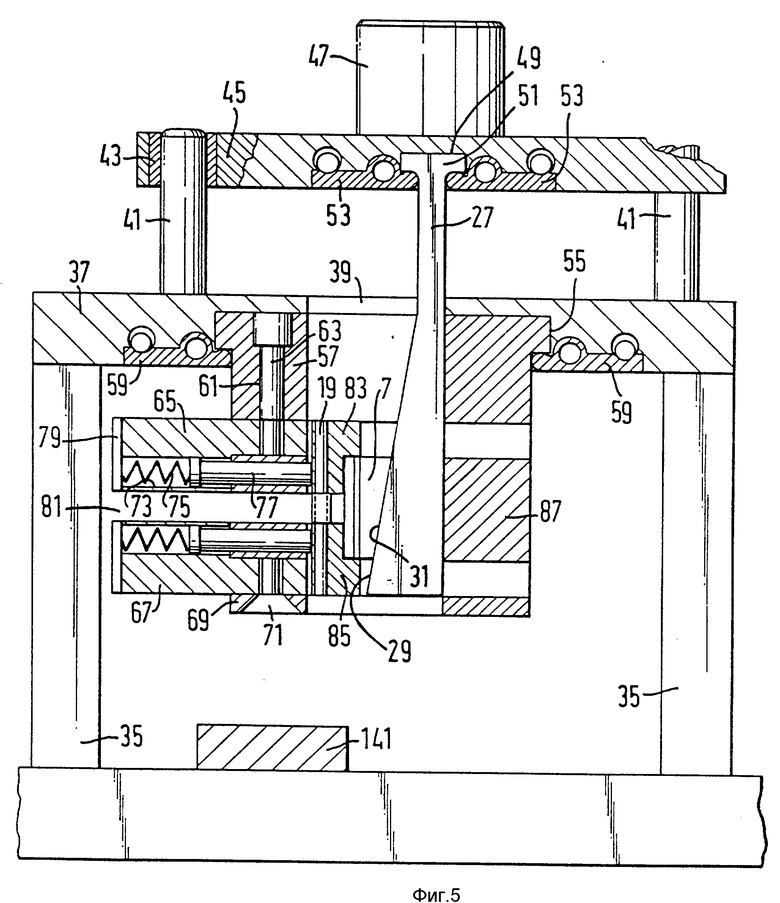

на фиг. 5 - разрез второго варианта выполнения настоящего изобретения во второй фазе работы;

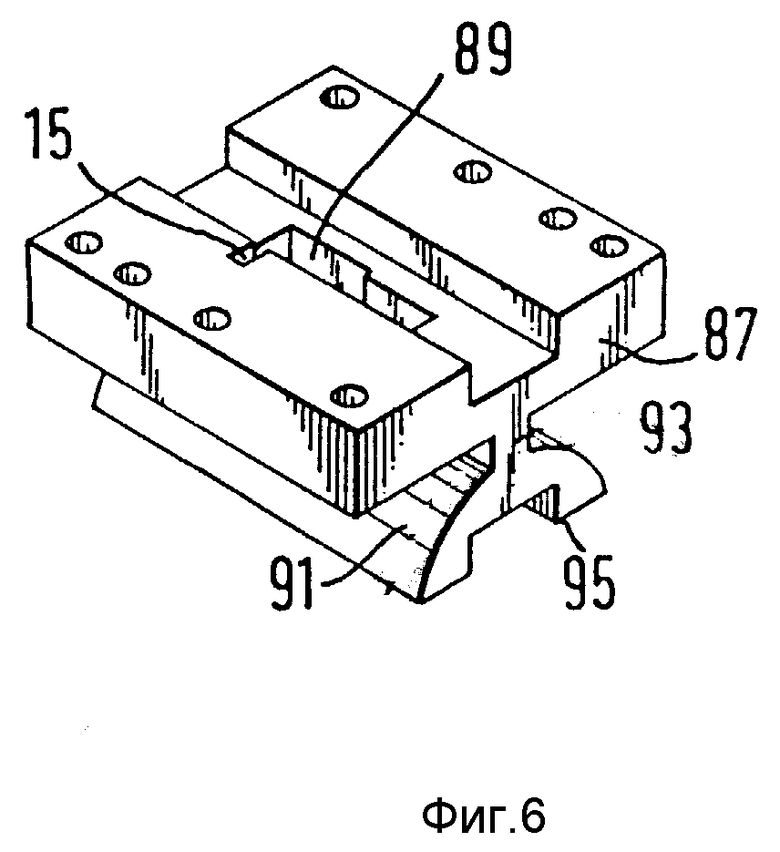

на фиг. 6 - увеличенный аксонометрический вид одного узла устройства;

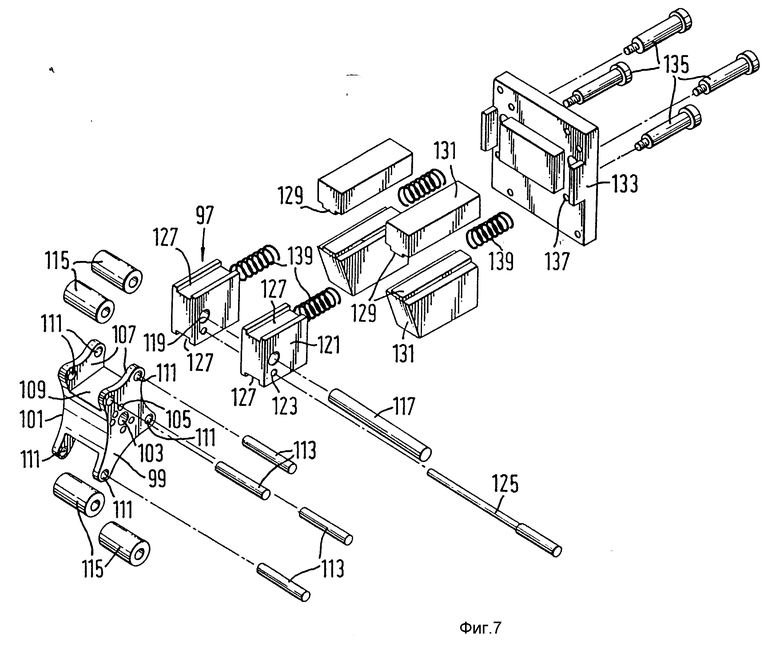

на фиг. 7 - аксонометрический вид приспособления для выпрямления разрезов в разобранном виде;

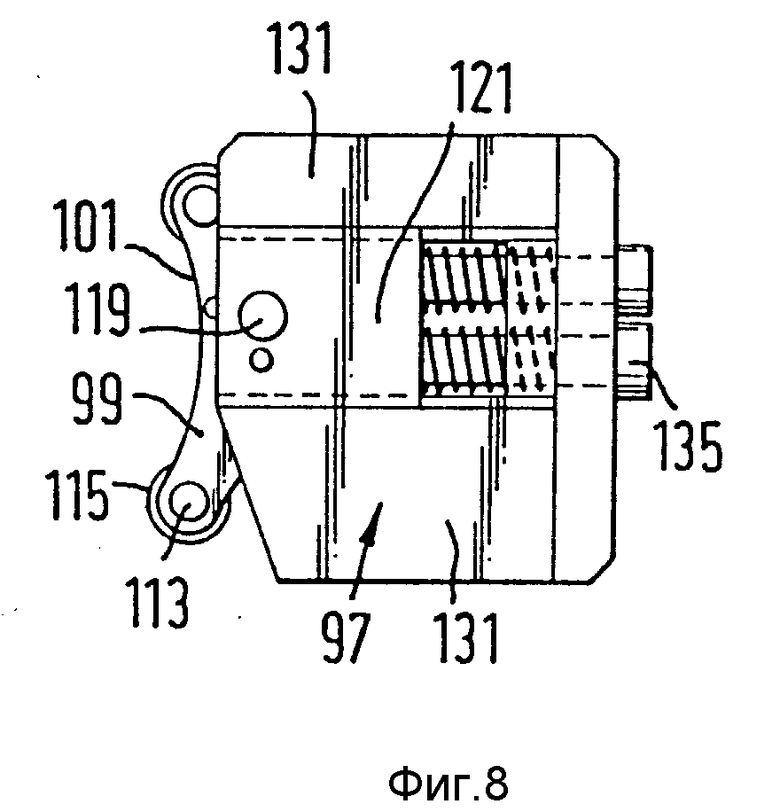

на фиг. 8 - вид сбоку приспособления для выпрямления разрезов, представленного на фиг. 7.

Два варианта выполнения устройства, показанные на фиг. 4 и 5, отличаются только размерами некоторых деталей, так как они предназначены для работы со спиралями разного диаметра и толщины. Во всех других отношениях устройства идентичны, поэтому номера позиций на обоих чертежах одинаковы.

Навивочный узел 3 (фиг. 1) не изображен подробно. Навивочные узлы известны, и выбор навивочного механизма не составит проблемы для специалиста.

Таким образом, устройство 1 содержит навивочный узел 3, входное отверстие 2 для проволоки, отрезной узел 4, ограничитель 5, убирающийся нож 7 и опору 8, показанную в общих чертах на фиг. 1, не показанную на фиг. 2 и 3, но частично изображенную на фиг. 4 и 5 в виде опорной колодки 87, более подробно показанной на фиг. 6.

Проволока 9 поступает в навивочный узел 3. который работает непрерывно, формируя вокруг продольной оси спираль и подавая ее в направлении от навивочного узла 3 вдоль продольной оси. Как можно видеть из чертежа, навивочный узел формирует вокруг схематично изображенной продольной оси 11 спираль в направлении против часовой стрелки. Обычно проволока поступает в направлении от A к B, при этом стрелка 13 указывает направление "вниз по ходу движения".

Ограничитель 5 образован краем ножа 7, выполненного с возможностью его отвода в указанном стрелкой направлении вдоль продольной оси. Резание осуществляется благодаря взаимодействию убирающегося ножа 7 и неподвижного ножа 15 наподобие ножниц. Кромка убирающегося ножа 7 перемещается к ребру 17 неподвижного ножа 15 для разрезания спирали. Выталкиватель 19 выполнен в форме ролика, ось которого в целом перпендикулярна продольной оси 11. При работе устройства свободный конец 21 спирали подается за неподвижный нож 15 и ролик 19 до упора в поверхность 5 ножа 7. Это вызывает остановку перемещения переднего конца спирали, тогда как навивочный узел действует непрерывно.

Затем осуществляется перемещение ножа 7 из положения, показанного на фиг. 2, в обратном направлении, как показано на фиг. 3, для взаимодействия с неподвижным ножом 15 для разрезания спирали и образования кольца 23. Ролик 19 перемещается вместе с ножом 7.

Затем нож 7 возвращается в положение, показанное на фиг.2, а ролик 19 также перемещается, выталкивая при этом только что отрезанный свободный конец спирали 25 вперед, за неподвижный нож 15. При этом происходит высвобождение силы упругости остановленного конца 25 спирали, которое вызывает быстрое перемещение спирали против часовой стрелки до упора ее свободного конца в ограничитель 5, образованный поверхностью ножа 7. Это способствует проталкиванию отрезанного кольца вперед. Ширина разреза, выполненного в пружинном стопорном кольце, обеспечивает возможность его перемещения за ограничитель до столкновения с опорой, показанной на фиг. 6 и предназначенной для перемещения кольца на последующие обрабатывающие узлы 10, которые подробно не показаны. Следующей фазой обработки кольца является прессование для формирования его профиля.

Перемещение убирающегося ножа 7 управляется кулачком 27, имеющим вертикальный ход. Кулачок 27 имеет наклонную рабочую поверхность 29, взаимодействующую с поверхностью 31 кулачкового толкателя, которая также выполнена наклонной. Перемещение кулачка 27 в вертикальном направлении преобразуется в горизонтальное перемещение ножа 7 в направлении стрелок на фиг. 2 и 3. Перемещение ножа в положение резания соответствует перемещению кулачка 27 вверх.

На фиг. 4 и 5 устройство изображено более подробно, однако неподвижный нож 15 и спираль для наглядности не показаны.

Отрезной узел содержит основание 33 и четыре опорных стойки 35. Основание 33 имеет четыре отверстия (не показаны) для вертикальной установки стоек 35. На верхних частях стоек 35 установлена крышка 37, имеющая отверстие 39, через которое может быть установлен на место кулачок 27. Четыре направленных вверх пальца 41 установлены в отверстиях (не показаны) в крышке 37. На пальцах 41 установлен с возможностью скользящего перемещения держатель 45 кулачка, соединенный со штоком 47. Перемещение держателя 45 на пальцах 41 управляется силовыми цилиндрами (не показаны), которые могут быть как гидравлическими, так и пневматическими. В данном случае использован механический пресс. Держатель 45 имеет паз 49, и котором жестко установлена головка 51 кулачка 27 для удержания его в заданном положении. Фиксатор 53 служит для запирания кулачка 27 в заданном положении.

Крышка 37 корпуса имеет отверстие 55, в котором при помощи фиксаторов 59 может быть закреплена оправка 57. Оправка 57 имеет два параллельных отверстия, из которых на чертеже показано только отверстие 61. В отверстии 61 установлена шпилька 63, которая проходит через верхний корпус 65 пружины и нижний корпус 67 пружины, а также через опорную пластину 69. Опорная пластина 69 имеет коническое отверстие 71 для установки гайки для скрепления указанных корпусов, которые в свою очередь имеют по три отверстия 73, расположенных в вершинах некоторого треугольника так, что на чертеже видны только два отверстия, в каждом корпусе. Внутри каждого отверстия 73 установлены пружина 75 и палец 77, имеющий одну плоскую поверхность для обеспечения его линейного движения без вращения. Поверхность торцовой пластины 79 служит опорой для пружины 75, толкающей палец 77 по направлению к кулачку 27, то есть слева направо, если смотреть на чертеж. В настоящем описании оно названо направлением "вперед".

Между корпусами 65 и 67 предусмотрен зазор 81, через который при работе проходит спираль. Палец 77 упирается в роликовые корпусы 83 и 85 ножа. Каждый корпус 83, 85 имеет отверстие, через которое проходит ролик 19, таким образом, перемещение корпуса вызывает перемещение ролика 19. Нож 7 установлен между корпусами 83, 85, каждый из которых выполнен L-образным в поперечном сечении. Наклонная поверхность 31 ножа 7 упирается в рабочую поверхность 29 кулачка 27. Кулачок 27 проходит через прорезь в опорной пластине 69 и опорную колодку 87 (показанную более подробно на фиг. 6), которая присоединена к корпусу 57 посредством винтов и шипов (не показаны).

Опорная колодка 87 имеет прорезь 89, профиль которой обеспечивает возможность размещения в ней неподвижного ножа 15, корпуса 83 и кулачка 27. Прорезь выполнена вертикальной и проходит сквозь всю колодку. Колодка 37 имеет нижнюю часть 91, верхняя поверхность которой имеет арочную форму и соединена с опорой при помощи ножки 93, толщина которой равна толщине ножа 7. Колодка 87 установлена так, что после резания отрезанное кольцо 23 перемещается на суппорт 91 и движется вдоль него, чтобы затем быть поданным на последующие обрабатывающие узлы. Форма и размеры паза 95 обеспечивают возможность скользящего перемещения в нем корпусов 83 и 85. Это способствует удержанию всех деталей в выровненном состоянии. Паз 95 может быть использован для присоединения дополнительной опоры для перемещения кольца на последующие узлы. Таким образом может быть последовательно сформирована совокупность колец, расположенных параллельно друг другу и выровненных относительно друг друга.

Не показанное на фиг. 1 - 5 приспособление 97 для выпрямления разрезов изображено на фиг. 7 и 8. Приблизительное расположение приспособления показано на фиг. 5.

Приспособление 97 содержит роликовый узел 99, имеющий ряд поверхностей 101, обработанных по радиусу. Узел 99 имеет центральное отверстие 103, окруженное пятью стопорными отверстиями 105.

Узел 99 по существу содержит два параллельных пластинчатых элемента 107, каждый из которых имеет четыре отверстия 111 под стержни 113. Эти стержни служат опорными осями для твердосплавных роликов 115, установленных между пластинами 107.

Узел 99 установлен с возможностью поворота на оси 117, проходящей через отверстия 119 в двух установленных вровень друг с другом ползунах 121 для перемещения роликовых узлов и через центральное отверстие 103. Каждый ползун 121 имеет стопорное отверстие 123, через которое проходят стопорный штифт 125.

Каждая опора 121 ролика имеет верхний и нижний пазы 127, соответствующие выступам 129 верхнего и нижнего опорных корпусов Опорные корпусы 131 установлены на торцовой пластине 133 при помощи штифтов (не показаны).

Пружинные фиксаторы 135 проходят через отверстия 137 в торцовой пластине и через охватывающие их пружины 139.

При использовании опоры 121 устанавливают с возможностью скольжения относительно корпусов 131 и отжимают от торцовой пластины 133 пружинами 139.

Узел 99 поворачивают в положение, при котором требуемая поверхность 101 обращена к спирали, и до совмещения соответствующего стопорного отверстия 105 со стопорным отверстием 123 ползуна, после чего узел фиксируют в этом положении между ползунами 121 с помощью стопорного штифта 125.

Приспособление для выпрямления зазоров устанавливают вблизи спирали так, что ролики 115 упираются в поверхность спирали для удержания их в заданном положении. Приблизительное место 141 установки приспособления указано на фиг. 5. При переходе к работе со спиралью другого диаметра корпус ролика 99 поворачивают для ввода в работу поверхности другого радиуса.

Это вызывает перемещение спирали и отрезанных колец в положение, в котором прорезанные зазоры совмещены с кулачком, благодаря чему кольца могут быть сдвинуты в осевом направлении.

Рабочее положение на фиг. 4 соответствует фиг. 2, где кулачок 27 находится в крайнем нижнем положении, а фиг. 5 соответствует фиг. 3, где кулачок находится в крайнем верхнем положении.

При работе производят оттягивание с помощью механического привода штока 47 и держателя 45 для его скользящего перемещения на пальцах 41 и перемещения кулачка 27 вверх. Приводом служит переоборудованный вырубной пресс, создающий усилие 6 т. Из-за действия кулачка режущее усилие существенно уменьшается приблизительно до 2,4 т. Действие рабочей поверхности 29 на поверхность 31 кулачкового толкателя ножа 7 сдвигает нож 7 по направлению к спирали с образованием разреза напротив неподвижного ножа 15. Корпусы 83 и 85 таким образом перемещаются из положения, показанного на фиг.4, в положение, показанное на фиг.5, а пальцы 77 упираются в пружины 73. Затем привод снова вступает в действие и перемещается вниз в положение, позволяющее осуществить отвод ножа 7 назад под действием пружины 73 на палец 77. Ролик 19 перемещается с корпусом и сдвигает свободный обрезанный конец 25 за неподвижный нож 15, после чего он быстро закручивается вокруг ножа 15 до упора в поверхность 5 ножа 7.

Для изменения размеров разрезаемой спирали производят замену кулачка 27 путем раскрепления фиксаторов 53 и замену оправки 57 путем раскрепления фиксаторов 59.

Большинство деталей изготовлены из стали, но неподвижный 15 и подвижный 7 ножи выполнены из твердого сплава.

Очевидно, что относительное перемещение кулачка 27 и ножа 7 определяется углом наклона поверхностей 29 и 31.

Устройство может работать с производительностью от 20 - 30 до 400 пружинных стопорных колец в минуту.

Несмотря па возможность непрерывной работы устройства установлено, что для пуска силовых цилиндров, перемещающих нож 7 при упирании спирали в ограничитель 5, может быть использован датчик 143. Датчик 143 схематично показан только на фиг. 1, так как он может быть размещен на отрезном узле в разных местах. Он может быть установлен внутри ножа 7 для регистрации контакта по изменению проводимости или смежно со спиралью для регистрации момента остановки ее перемещения. Датчик 143 связан со средствами 145 контроля, выполненными обычно в виде микропроцессора, которые приводят в действие силовой цилиндр, перемещающий кулачок 27 и нож 7. Очевидно, что микропроцессор обычно будет соединен и с навивочным узлом 3 и с узлами 10 последующей обработки. Таким образом, если по какой-либо причине произойдет любая остановка в работе любого узла, работа других узлов может регулироваться соответственно ситуации.

Способ и устройство касаются изготовления колец из проволоки и позволяет производить формирование совокупности выровненных колец из отрезка проволоки. Устройство содержит навивочный узел, имеющий входное отверстие для приема отрезка проволоки и выполненный с возможностью формирования вокруг продольной оси спирали, подаваемой из навивочного узла так, что расположенный далее по ходу движения свободный конец проволоки описывает винтовую траекторию вокруг продольной оси и вдоль нее, и отрезной узел, расположенный на навивочным узлом и содержащий ограничитель, отделенный от него промежутком, в котором при работе располагаются витки спирали, убирающийся нож, установленный с возможностью перемещения из положения резания в нерабочее положение, при котором возможно дальнейшее перемещение свободного конца проволоки, и опору, проходящую в продольном направлении от зоны ограничителя по ходу движения. При этом спираль, формируемая навивочным узлом, продвигается вперед по направлению продольной оси до упирания свободного конца проволоки в ограничитель, после чего нож перемещается в положение резания, отрезает кольцо и отводится назад в нерабочее положение. После этого только что обрезанный свободный конец спирали перемещается вперед вдоль ее винтовой траектории, вызывая перемещение отрезанного кольца на поддерживающей его опоре для его подачи на следующий обрабатывающий узел. Техническим результатом изобретения является значительное увеличение скорости изготовления выровненных колец из куска проволоки. 3 с и 7 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 2948322, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1074638, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-08-10—Публикация

1993-08-25—Подача