Изобретение относится к обработке металлов давлением, а именно к двустороннему накатыванию резьб и профилей.

Известен автомат для двустороннего накатывания резьбы, содержащий составную станину, устройство для подачи и фиксации обрабатываемой детали и последовательно размещенные на станине два узла накатывания, каждый из которых имеет профиленакатные ролики (а. с. СССР N 940969, кл. B 21 H 3/04, 1980).

Известный автомат имеет низкую производительность, сложную и громоздкую конструкцию.

Наиболее близким к предложенному автомату является автомат для накатывания профилей для шпилек, содержащий основание со смонтированными на нем по меньшей мере двумя профиленакатными модулями, установленными друг под другом, каждый из которых включает блок накатки в виде установленных на шпинделях накатных роликов одинакового диаметра, сепараторные питатели, размещенные на одном из шпинделей каждого модуля, привод вращения шпинделей, блок согласования вращения шпинделей и вращения сепараторного питателя, механизм транспортирования деталей на позиции обработки, состоящий из трех лотков, один из которых установлен над сепараторным питателем верхнего модуля, а два других между модулями, причем на одном из них, смонтированном под сепараторным питателем верхнего модуля, находится направляющая дугообразного профиля для разворота деталей на 180o , а лоток, смонтированный над сепараторным питателем нижнего модуля, выполнен змейковым с выходом над сепараторным питателем нижнего модуля (п. СССР N 1831402, кл. B 21 H 3/04, 1991).

Недостаток данного автоматизированного комплекса заключается в низкой производительности вследствие больших затрат времени на транспортирование деталей на позиции обработки.

Кроме того, профиленакатные модули связаны друг с другом и имеют сепараторные питатели, из-за чего происходит цикличный процесс обработки, транспортировки деталей, требующий очень точную настройку и введение механизмов согласования, существенно усложняющих конструкцию.

При работе быстро изнашиваются полки сепаратора, ухудшается качество деталей, поэтому необходим постоянный контроль и частая замена сепаратора.

Предложенное изобретение решает задачу улучшения эксплуатационных качеств.

Технический результат от использования изобретения выражается в повышении производительности автомата.

Технический результат достигается тем, что в автомате, содержащем смонтированные на основании верхний и нижний профиленакатные модули, расположенные один под другим и состоящие из шпинделей с закрепленными на них профиленакатными роликами, и механизм транспортирования шпилек на позиции обработки, согласно изобретению шпиндели верхнего и нижнего модулей установлены с возможностью вращения в разных направлениях, при этом один из шпинделей каждого модуля подпружинен в горизонтальной плоскости независимо от других шпинделей. Профиленакатные ролики каждого модуля выполнены с разным диаметром, причем ролик меньшего диаметра верхнего модуля расположен над роликом большего диаметра нижнего модуля. Механизм транспортирования шпилек на позиции обработки модулей выполнен в виде двух змейковых лотков, выход каждого из которых расположен в межроликовом пространстве соответствующего модуля, и установленных на лотках подпружиненных губок для поддержки одного конца шпильки во время обработки другого.

Механизм транспортирования шпилек снабжен установленным в верхней части змейкового лотка, расположенного под верхним профиленакатным модулем, успокоителем с противовесом для падающих с позиции обработки шпилек.

Разное направление вращения шпинделей верхнего и нижнего модуля позволяет транспортировать деталь с одной позиции обработки на другую позицию поступательно, без переворота на 180o. При этом механизм транспортирования имеет простую, надежную конструкцию, что значительно сокращает время подачи деталей на позиции обработки.

Ролики каждого модуля, выполненные с разными диаметрами и мгновенно захватывающие деталь, обеспечивают непрерывную работу.

Выполнение по одному шпинделю в каждом модуле подпружиненным не дает жесткую зависимость между началом и концом цикла обработки верхнего и нижнего модулей, обработка в них происходит независимо друг от друга, что не требует блока согласования, упрощает конструкцию и способствует непрерывной работе автомата.

Успокоитель с противовесом служит для плавной подачи детали в паз змейкового лотка.

Соответствующее расположение осей губок относительно осей роликов гарантирует хороший захват детали роликами и стабильность работы автомата.

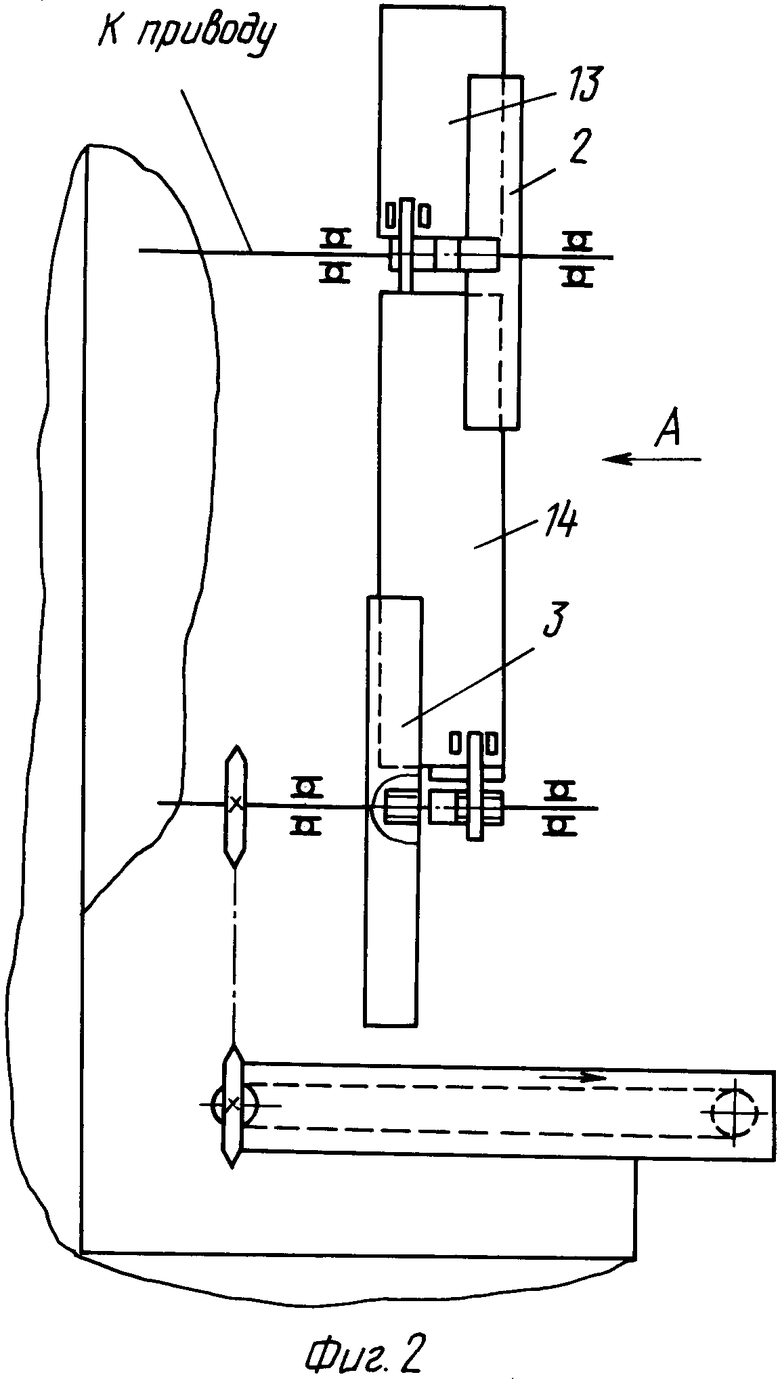

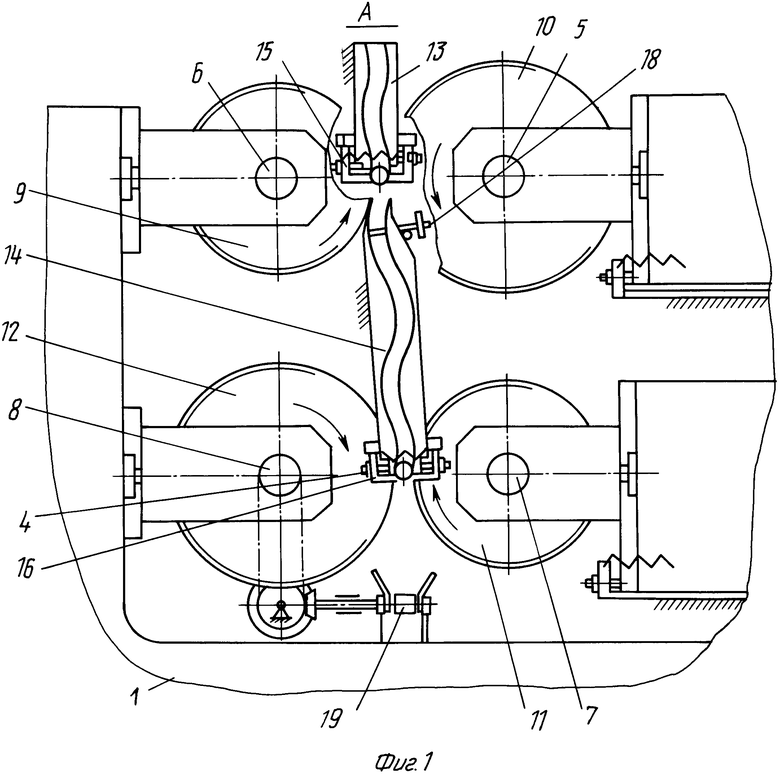

На фиг. 1 показан общий вид расположения профиленакатных модулей на автомате; на фиг.2 - кинематическая схема расположения модулей.

Автомат для калибровки шпилек содержит основание 1, на котором смонтированы один под другим два автономных профиленакатных модуля - верхний 2 и нижний 3, смещенные в вертикальной плоскости на некоторую регулируемую величину, зависящую от размеров шпильки 4. Возможен монтаж и большего количества модулей, если этого требует технологический регламент. Модули имеют в своем составе горизонтально расположенные шпиндели 5, 6, 7, 8, при этом шпиндели 5, 6 верхнего модуля и шпиндели 7, 8 нижнего имеют разное направление вращения. Шпиндели 5, 7 подпружинены независимо друг от друга. На шпинделях закреплены профиленакатные ролики 9, 10, 11, 12. В верхнем модуле у ролика 9 диаметр меньше, чем у ролика 10, а в нижнем модуле у ролика 11 диаметр меньше, чем у ролика 12. Перед верхним модулем для транспортирования шпилек на позицию калибровки расположен верхний змейковый лоток 13, перед нижним модулем - нижний змейковый лоток 14 со входом, расположенным под позицией калибровки верхнего модуля. Выходы змейковых лотков размещены в межроликовом пространстве, и на выходах для поддержки одного конца шпильки во время калибровки другого установлены подпружиненные губки 15, 16.

Оси губок расположены с возможностью обеспечения небольших перемещений поддерживающих концов губок в начальной стадии калибровки шпилек.

В верхней части нижнего змейкового лотка для падающих с позиции калибровки верхнего модуля шпилек установлен успокоитель 18 с противовесом.

Под нижним модулем расположен цепной транспортер 19, кинематически связанный с одним из неподпружиненных шпинделей.

Автомат работает следующим образом.

Шпилька 4, перемещаясь по верхнему змейковому лотку 13, поступает в верхней профиленакатной модуль 2, смонтированный на основании 1, и попадает к установленным на шпинделях 5, 6 роликам 9, 10, вращающихся с разной окружной скоростью. При этом один конец заготовки калибруется роликами, а другой поддерживается губками 15. Калибрующаяся шпилька постепенно преодолевает усилие подпружиненных губок и уходит с позиции калибровки верхнего модуля, падая на успокоитель 18 нижнего змейкового лотка 14. Пройдя последний, начинается калибровка другого конца шпильки закрепленными на шпинделях 7, 8 роликами 11, 12 в нижнем профиленакатном модуле 3. При этом первый ранее обработанный конец поддерживается в подпружиненных губках 16. Затем шпилька падает на транспортер 19, отбор мощности для привода которого взят от неподпружиненного шпинделя 8, и перемещается в тару.

Данный автомат обладает высокой производительностью, простой конструкцией и обеспечивает высокое качество обработанных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для двустороннего накатывания профилей | 1991 |

|

SU1831402A3 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| Двухшпиндельный автомат для накатывания резьбы на шпильках | 1980 |

|

SU910295A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ НАКАТКИ РЕЗЬБЫ | 1996 |

|

RU2094159C1 |

| Автомат для клеймения цилиндрических деталей | 1979 |

|

SU789183A1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| СБОРКИ РЕГУЛЯТОРА НАТЯЖЕНИЯ ВЕРХНЕЙ НИТИ ШВЕЙНОЙ МАШИНЫ | 1972 |

|

SU352739A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

Изобретение может быть использовано в обработке металлов давлением при двустороннем накатывании резьб и профилей. Автомат содержит смонтированные на основании верхний и нижний профиленакатные модули, расположенные один под другим. Каждый модуль состоит из шпинделей с закрепленными на них профиленакатными роликами. Шпиндели верхнего и нижнего модулей установлены с возможностью вращения в разных направлениях. Один из шпинделей каждого модуля подпружинен в горизонтальной плоскости независимо от других шпинделей, а профиленакатные ролики каждого модуля выполнены с разным диаметром. Ролик меньшего диаметра верхнего модуля расположен над роликом большего диаметра нижнего модуля. Механизм транспортирования шпилек на позиции обработки моделей выполнен в виде двух змейковых лотков, выход каждого из которых расположен в межроликовом пространстве соответствующего модуля, и установленных на лотках подпружиненных губок для поддержки одного конца шпильки во время обработки другого. В результате обеспечивается повышение производительности автомата. 3 з.п. ф-лы, 2 ил.

| Автоматизированный комплекс для двустороннего накатывания профилей | 1991 |

|

SU1831402A3 |

| Автомат для двустороннего накатывания резьбы | 1980 |

|

SU940969A1 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| УСТРОЙСТВО КОНТРОЛЯ РАБОТЫ ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2003 |

|

RU2236582C1 |

| US 4195507 А, 01.04.80 | |||

| GB 1086767 А, 19.08.65 | |||

| GB 1052069 А, 15.03.67. | |||

Авторы

Даты

1998-08-10—Публикация

1997-05-13—Подача