Изобретение относится к области химической, нефтехимической и газоперерабатывающей промышленности, и может быть использовано в производстве микросферического, устойчивого к истиранию γ-Al2O3, применяющегося в качестве адсорбента, катализатора, носителя для катализаторов при проведении процессов в кипящем, движущемся слое катализатора.

Известен способ получения устойчивого к истиранию микросферического γ-Al2O3 путем распылительной сушки суспензии гидроксида алюминия [пат. США N 3379499, 1968 г.]. Согласно данному способу гидроксид алюминия получают осаждением кислотной (хлорид, нитрат) соли алюминия аммиаком, промывкой осадка так, чтобы содержание анионов не превышало 0,2-0,3 мас.%, измельчением суспензии до размера частиц гидроксида 25-30  с помощью распылительной сушки с последующей термообработкой.

с помощью распылительной сушки с последующей термообработкой.

Недостатки данного способа получения γ-Al2O3 заключаются в том, что для обеспечения устойчивого режима распылительной сушки концентрация твердой фазы в суспензии не должна превышать 10-12 мас.%. Данное условие требует значительных энергозатрат. Кроме этого, получение γ-Al2O3 по данному способу сопровождается значительным количеством промывных вод и вредных стоков. Продукт, приготовленный согласно данному способу, имеет недостаточно высокую устойчивость к истиранию (до 28% за первые 12 ч).

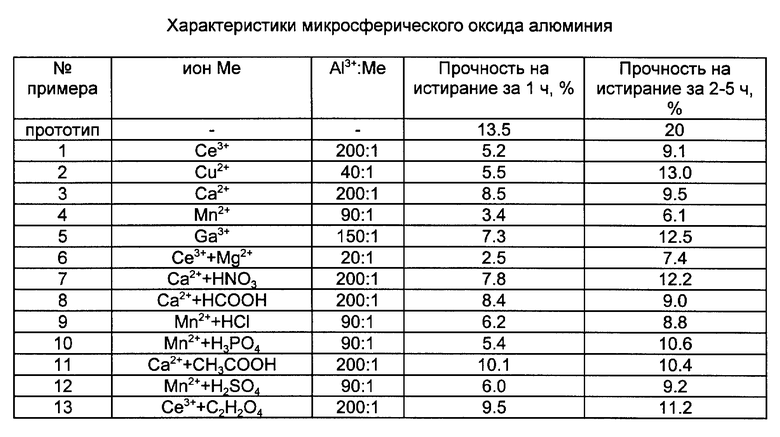

Наиболее близким по технической сущности является способ получения оксида алюминия с добавками оксида магния [пат. США N 4451683, 1984 г.] в мольном отношении MgO : Al2O3 = (0,2-2,5) : 1 (или в пересчете на ионное соотношение Al3+ : Mg2+ = (0,2 - 2,5) : 1). Согласно этому способу проводят осаждение при смешении растворов алюмината натрия и нитрата магния. Осадок отфильтровывают, дважды промывают, готовят суспензию (7 мас.% твердой фазы) и сушат распылительной сушкой. Полученный порошок носителя прокаливают при 730oC. К недостаткам данного способа относятся значительные энергозатраты на распылительную сушку малоконцентрированной (7 мас. %) суспензии, а также большое количество разбавленных стоков и промывных вод. Прочность на истирание носителя, приготовленного по описанному способу, невысока и составляет 13,5% за 1 ч и 20% за последующие 4 ч (определение прочности на истирание по методике фирмы "Ф.Уде", Германия).

Изобретение решает задачу разработки микросферического γ-Al2O3 с высокой механической прочностью и способа его приготовления с использованием малоотходной технологии с упрощенным аппаратным оформлением.

Задача решается разработкой микросферического оксида алюминия, состоящего из твердого раствора ионов металлов Me2+ и/или Me3+ в оксиде алюминия с соотношением Al3+ к Me2+ и/или Me3+ в пределах от 200:1 до 20:1. В качестве исходного соединения используют аморфное кислородсодержащее соединение алюминия, которое подвергают гидратации в присутствии соединения Me2+ и/или Me3+, концентрация которого должна обеспечить в конечном продукте (микросферическом алюмооксидном носителе) соотношение ионов Al3+ к Me2+ и/или Me3+ в пределах от 200:1 до 20:1, и в присутствии кислоты в соотношении кислота / Al2O3 не выше 0.1. Далее осадок фильтруют, сушат и прокаливают при 500-850oC.

В качестве Me2+ используют элементы II группы Периодической таблицы, а также Mn2+, Cu2+, в качестве Me3+ - Ce3+, Ga3+.

В качестве кислоты используют растворы азотной, серной, соляной, фосфорной, уксусной, муравьиной, щавелевой кислот.

Рассмотрим более подробно основные физико-химические процессы, протекающие при приготовлении микросферического γ-Al2O3.

Исходное кислородсодержащее соединение алюминия состоит из гранул размерами 20-150 мкм. Гидратация этого соединения в присутствии соединений Me2+ и/или Me3+ и кислоты (соотношение кислота / Al2O3 не выше 0.1) приводит к частичному распаду крупных частиц исходного соединения на высокодисперсные частицы и переносу последних в промежутки между кристаллами. В результате происходит более плотное заполнение пустот в объеме гранул и сглаживание их поверхности. На этой стадии происходит фазовый переход частиц из аморфного в кристаллическое состояние: по данным рентгенофазового анализа образуется фаза псевдобемита. Кратко рассмотрим механизм процесса гидратации. При взаимодействии исходного соединения алюминия с соединениями указанных металлов на стадии гидратации происходит интеркаляция (проникновение) катионов и анионов в объем гранул и равномерное распределение их по всему объему. Дальнейшая гидратация приводит к формированию псевдобемита также по всему объему гранулы. Термообработка таких гранул в указанных условиях приводит к формированию устойчивых к истиранию гранул γ-Al2O3, в решетку которого входят катионы указанных металлов.

Если гидратацию проводить только в присутствии кислоты, то на начальных этапах гидратации происходит взаимодействие кислоты с исходным соединением алюминия с образованием по поверхности гранулы тонкого слоя высокодисперсного псевдобемита. Образовавшийся псевдобемит удерживает основную часть анионов кислоты. Следовательно, гидратация центральной части гранулы происходит в иных условиях, чем поверхностная. Это приводит к тому, что в объеме каждой гранулы присутствуют различные фазы (псевдобемит различной степени окристаллизованности и байерит). При прокаливании в объеме каждой гранулы образуется многофазная оксидная система (γ+η-Al2O3), которая в силу этого неустойчива к истиранию.

Экспериментально установлено, что соотношение ионов Al3+ к Me2+ и/или Me3+ в твердом растворе на основе оксида алюминия должно находиться в пределах от 200:1 до 20:1. При соотношении компонентов в твердом растворе больше 200:1 снижается механическая прочность (прочность на истирание) микросферического алюмооксидного носителя; при соотношении компонентов в носителе меньше 20:1 увеличение прочности не происходит, но повышается стоимость носителя.

Присутствие кислоты необходимо в соотношении кислота / Al2O3 не выше 0.1. Если это соотношение превышает указанное значение, происходит распад гранул исходного кислородсодержащего соединения алюминия на высокодисперсные частицы, и, как следствие, микросферический γ-Al2O3 имеет низкую прочность на истирание.

Таким образом, отличительным признаком предлагаемого микросферического оксида алюминия по сравнению с прототипом является новое фазовое состояние - твердый раствор ионов Me2+ и/или Me3+ в оксиде алюминия. Это позволяет увеличить механическую прочность носителя, работающего в кипящем слое.

Прочность носителей и катализаторов, работающих в кипящем слое, характеризуют количеством (в мас.%) истираемого за определенный промежуток времени γ-Al2O3 при строго зафиксированных условиях испытаний. Чем больше количество истираемого γ-Al2O3, тем ниже его прочность. Значения прочности носителя зависят от условий испытаний. В прототипе не описаны методика и условия испытаний прочности γ-Al2O3 на истирание. Поэтому в соответствии с описанием способа получения γ-Al2O3 по прототипу нами приготовлены образцы носителя и определена их прочность на истирание в наших условиях (установка фирмы "Aminco", методика фирмы "Ф.Уде", Германия). Результаты испытаний приведены в таблице. Из таблицы следует, что прочность на истирание микросферического γ-Al2O3, полученного по предлагаемому способу, выше прочности γ-Al2O3 по прототипу. Таким образом, микросферический, устойчивый к истиранию γ-Al2O3, полученный по предлагаемому способу, может быть использован в отечественной промышленности.

Отличительным признаком предлагаемого способа получения микросферического γ-Al2O3 является новая последовательность стадий синтеза и условий их проведения. Приготовление твердого раствора ионов Me2+ и/или Me3+ в оксиде алюминия проводят путем взаимодействия компонентов на стадии гидратации с последующей термообработкой при 500-850oC. Предложенный способ значительно упрощает технологию получения носителя, сокращает стоки и вредные выбросы, уменьшает энергозатраты.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Исходное аморфное кислородсодержащее соединение алюминия подвергают гидратации в присутствии нитрата церия. При этом к 1 кг исходного соединения добавляют 2,5 л раствора нитрата церия концентрации 11 г/л. Осадок отфильтровывают, сушат и прокаливают при 700oC.

Состав полученного микросферического алюмооксидного носителя - твердый раствор ионов Ce3+ в оксиде алюминия с соотношением Al3+ : Ce3+ = 200:1.

Характеристики готового продукта представлены в таблице.

Пример 2. Исходное аморфное кислородсодержащее соединение алюминия подвергают гидратации в присутствии хлорида меди. При этом к 1 кг исходного соединения добавляют 2,5 л раствора хлорида меди концентрации 22,5 г/л. Осадок отфильтровывают, сушат и прокаливают при 850oC.

Состав полученного микросферического алюмооксидного носителя - твердый раствор ионов Cu2+ в оксиде алюминия с соотношением Al3+ : Cu2+ = 40:1.

Пример 3. Исходное аморфное кислородсодержащее соединение алюминия подвергают гидратации в присутствии нитрата кальция. При этом к 1 кг исходного соединения алюминия добавляют 2,5 л раствора нитрата кальция концентрации 5,5 г/л. Осадок отфильтровывают, сушат и прокаливают при 500oC.

Состав полученного микросферического алюмооксидного носителя - твердый раствор ионов магния в оксиде алюминия с соотношением Al3+ : Ca2+ = 200:1.

Пример 4. Исходное аморфное кислородсодержащее соединение алюминия подвергают гидратации в присутствии хлорида марганца. При этом к 1 кг исходного соединения алюминия добавляют 2,5 л раствора хлорида марганца концентрации 9,5 г/л. Осадок отфильтровывают, сушат и прокаливают при 750oC. Состав полученного микросферического алюмооксидного носителя - твердый раствор ионов марганца в оксиде алюминия с соотношением Al3+ : Mn2+ = 90:1.

Пример 5. Исходное аморфное кислородсодержащее соединение алюминия подвергают гидратации в присутствии нитрата галлия. При этом к 1 кг исходного соединения алюминия добавляют 2,5 л раствора нитрата галлия концентрации 11,5 г/л. Осадок отфильтровывают, сушат и прокаливают при 800oC.

Состав полученного микросферического алюмооксидного носителя - твердый раствор ионов галлия в оксиде алюминия с соотношением Al3+ : Ga3+ = 150:1.

Пример 6. Исходное аморфное кислородсодержащее соединение алюминия подвергают гидратации в присутствии нитрата магния и нитрата церия. При этом к 1 кг исходного соединения алюминия добавляют 2,5 л смешанного раствора нитрата магния концентрации 25 г/л и нитрата церия концентрации 55 г/л. Осадок отфильтровывают, сушат и прокаливают при 700oC. Состав полученного микросферического алюмооксидного носителя - твердый раствор ионов магния и ионов церия в оксиде алюминия с соотношением Al3+ : (Mg2+ + Ce3+) = 20:1.

Пример 7. Аналогично пр. 3, отличается тем, что гидратацию проводят в присутствии азотной кислоты, при этом соотношение кислота / Al2O3 = 0,1.

Пример 8. Аналогично пр. 3, отличается тем, что гидратацию проводят в присутствии муравьиной кислоты, при этом соотношение кислота / Al2O3 = 0,1.

Пример 9. Аналогично пр. 4, отличается тем, что гидратацию проводят в присутствии соляной кислоты, при этом соотношение кислота / Al2O3 = 0,05.

Пример 10. Аналогично пр. 4, отличается тем, что гидратацию проводят в присутствии фосфорной кислоты, при этом соотношение кислота / Al2O3 = 0,025.

Пример 11. Аналогично пр. 3, отличается тем, что гидратацию проводят в присутствии уксусной кислоты, при этом соотношение кислота / Al2O3 = 0,05.

Пример 12. Аналогично пр. 4, отличается тем, что гидратацию проводят в присутствии серной кислоты, при этом соотношение кислота / Al2O3 = 0,025.

Пример 13. Аналогично пр. 1, отличается тем, что гидратацию проводят в присутствии щавелевой кислоты, при этом соотношение кислота / Al2O3 = 0,05.

Как следует из приведенных примеров и таблицы, заявляемый микросферический оксид алюминия и способ приготовления обеспечивают его высокую механическую прочность, что важно для работы катализаторов в псевдоожиженном слое. Данное изобретение может найти широкое применение в химической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОСФЕРИЧЕСКИЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2163886C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН | 1999 |

|

RU2148432C1 |

| КАТАЛИЗАТОР ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2115472C1 |

| РЕГИДРАТИРОВАННОЕ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2007 |

|

RU2359912C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2080293C1 |

| КАТАЛИЗАТОР ВЫСОКОТЕМПЕРАТУРНОГО СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА (ВАРИАНТЫ) | 2001 |

|

RU2185238C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| МИНЕРАЛЬНЫЙ КЛЕЙ | 1994 |

|

RU2082691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054318C1 |

Изобретение предназначено для получения микросферического, устойчивого к истиранию γ-Al2O3, применяющегося в качестве адсорбента, катализатора, носителя для катализаторов при проведении процессов в кипящем, движущемся слое катализатора. Микросферический оксид алюминия состоит из твердого раствора ионов металлов Ме2+ и/или Ме3+ в оксиде алюминия с соотношением А13+ к Ме2+ и/или Ме3+ в пределах от 200 : 1 до 20 : 1, где Ме2+ - элементы II группы Периодической таблицы, а также Мn2+, Сu2+, а Ме3+ - Се3+, Са3+. Способ приготовления микросферического оксида алюминия включает получение твердого раствора ионов Ме2+ и/ иди Ме3+ в оксиде алюминия путем гидратации аморфного кислородсодержащего соединения алюминия в присутствии соединений Ме2+ и/или Ме3+ и кислоты с последующей фильтрацией, сушкой, термообработкой при 500-850oC. Процесс ведут при соотношении компонентов, обеспечивающих получение твердого раствора ионов металлов Ме2+ и/или Ме3+ в оксиде алюминия с соотношением А1 к Me2+ в пределах от 200 : 1 до 20 : 1 и соотношении кислоты к Аl2O3 не выше 0,1. Изобретение позволяет повысить механическую прочность оксида алюминия и упростить аппаратурное оформление процесса. 2 с. и 3 з.п. ф-лы, 1 табл.

| US 4451683 A, 1984 | |||

| Способ получения пористого сферического носителя | 1984 |

|

SU1176940A1 |

| Способ получения поглотителя аммиака | 1984 |

|

SU1271559A1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1995 |

|

RU2094114C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2043145C1 |

| ДВУХЪЯРУСНЫЙ ОТСТОЙНИК-БИОФИЛЬТР для очисткисточных вод | 0 |

|

SU188388A1 |

| КРАНОВЫЙ ЗАХВАТ ДЛЯ ШТУЧНЫХ ГРУЗОВ | 0 |

|

SU251184A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| US 4952389 A, 1990 | |||

| ПРОСТРАНСТВЕННЫЙ ВИБРОИЗОЛЯТОР КАРКАСНОГО ТИПА С ПАРАЛЛЕЛЬНЫМИ УПРУГОДЕМПФИРУЮЩИМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2668762C1 |

| Устройство для направления железобетонного шпунта | 1958 |

|

SU125515A1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| US 3379499 A, 1968. | |||

Авторы

Даты

1998-12-27—Публикация

1997-11-13—Подача