Изобретение относится к области машиностроения, а именно, к способам изготовления вакуумной камеры сферического токамака.

Известен способ изготовления оболочек [1], включающий раскрой исходного материала, сварку полученных заготовок в полуфабрикат, его нагрев и формовку равномерно распределенным усилием методом свободного выпучивания полуфабриката в матрицу.

Указанный способ [1] выбран авторами в качестве аналога.

Недостатком способа [1] является то, что точность габаритных размеров изделия грубее 14 квалитета, а разнотолщинность изделия составляет около 17%.

Задачей предлагаемого изобретения является разработка способа изготовления изделий сферической формы, обеспечивающего высокую точность заданной формы и размеров изделия.

Сущность заявляемого способа заключается в том, что из полуфабриката, полученного сваркой листовых заготовок, формуют технологическую заготовку с фланцем и производят испытание сварных швов заготовки на герметичность. Затем производят нагрев части заготовки в зоне последующей ротационной вытяжки. После этого проводят ротационную вытяжку с многократной подрезкой фланца заготовки до полного прилегания заготовки к поверхности пуансона, отрезают фланец заготовки.

Поставленная задача данного изобретения решается изготовлением технологической заготовки с фланцем и использованием ротационной вытяжки с многократной подрезкой фланца заготовки. Указанные действия являются отличительными признаками предложенного способа. В результате обеспечивается полное прилегание заготовки к поверхности пуансона, чем достигается высокая точность изготовления формы изделия, равнотолщинность в любых точках оболочки и точность габаритных размеров изделия.

Предлагаемый способ позволяет изготавливать сферические оболочки из двух сферических элементов сваркой по диаметру сферы или с помощью промежуточного фрагмента цилиндрической формы с диаметром, равным диаметру сферы.

Последовательность операций и устройств, входящих в предлагаемый способ, представлена на фиг. 1, 2, 3, 4, 5.

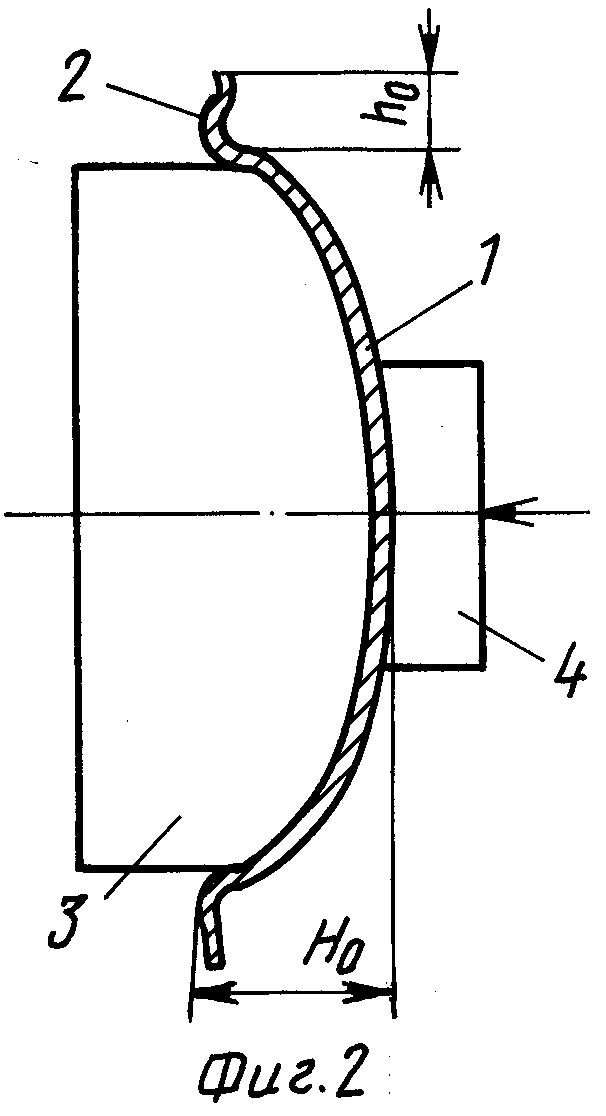

На фиг. 1 изображена технологическая заготовка, отформованная любым способом, например, методом холодной штамповки.

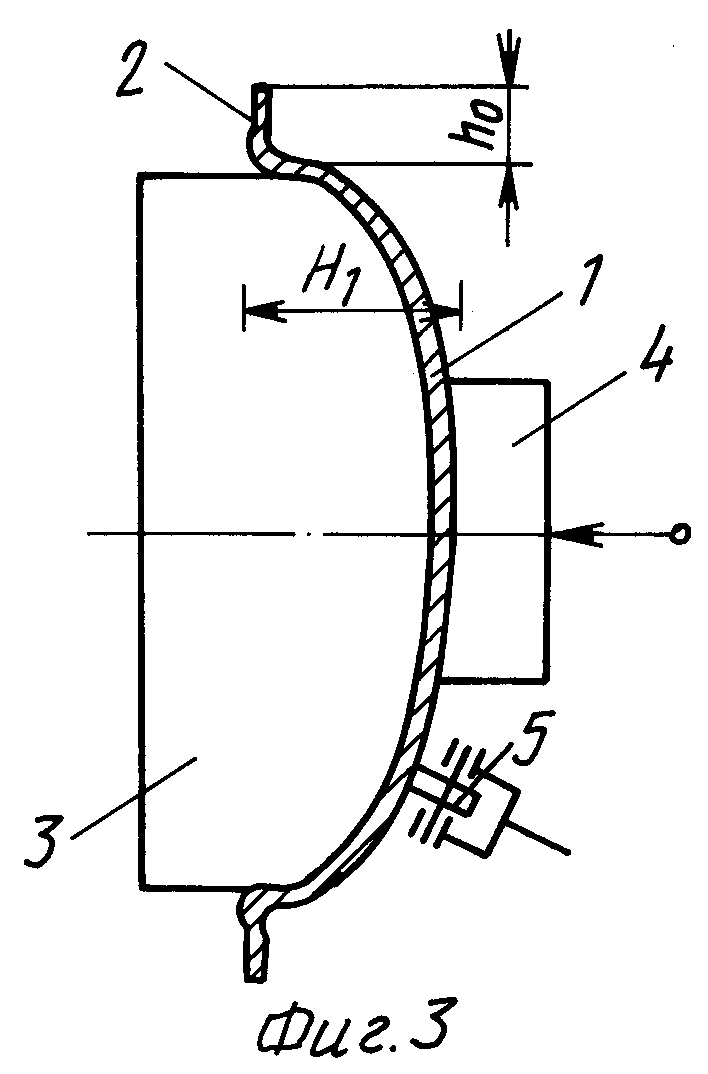

На фиг. 2 - схема исходного положения технологической заготовки при ротационной вытяжке.

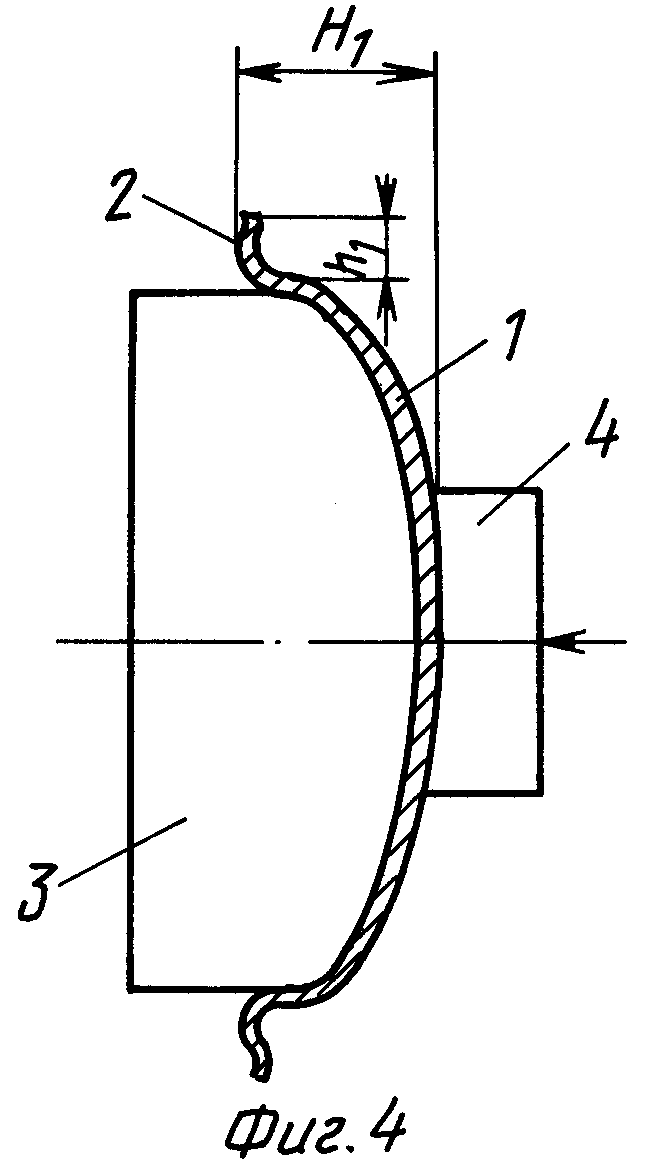

На фиг. 3 - схема состояния технологической заготовки после 2 - 3-х переходов ротационной вытяжки.

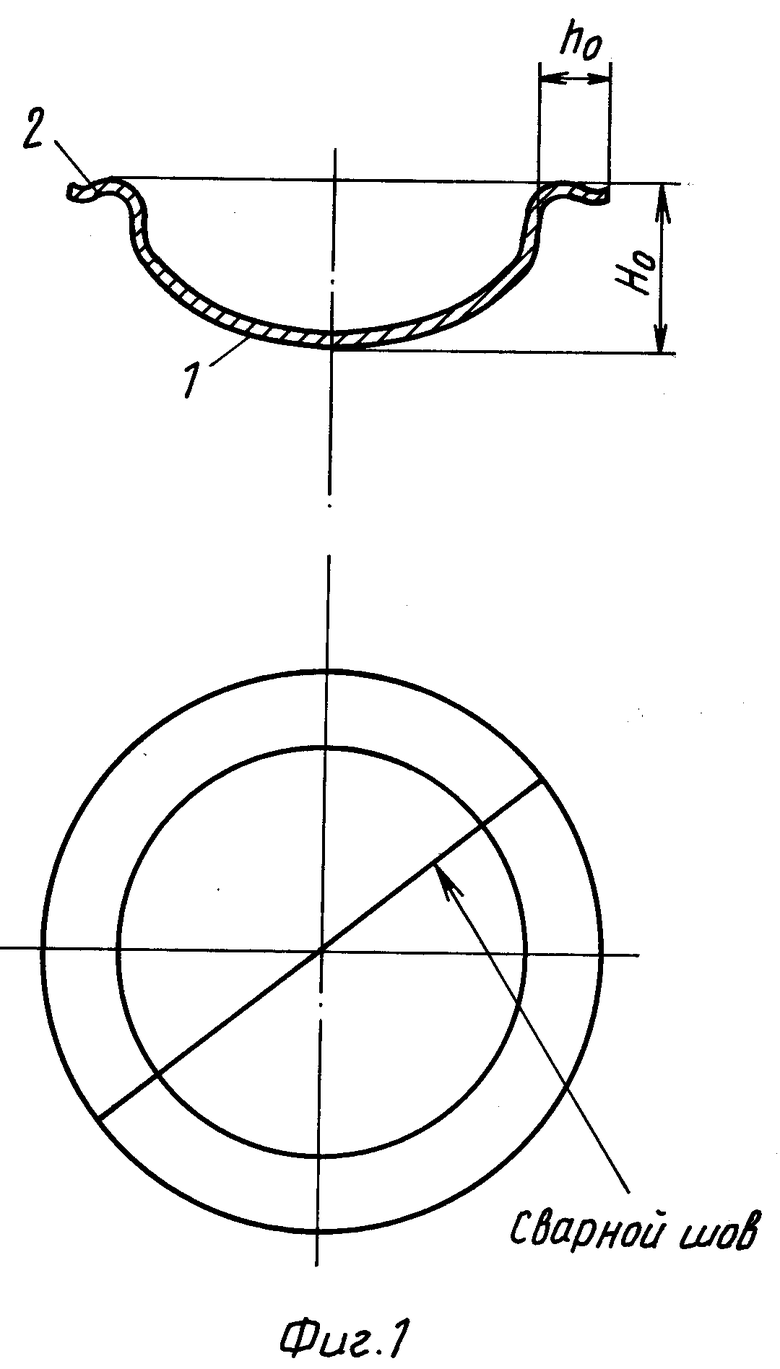

На фиг. 4 - схема состояния технологической заготовки после промежуточной подрезки фланца.

На фиг. 5 - готовый элемент сферической оболочки.

На фиг. 1 изображена технологическая заготовка 1 высотой Ho, со сварным швом и фланцем 2 высотой ho.

На фиг. 2 изображен пуансон 3 с установленной на нем технологической заготовкой 1 и прижимом 4.

На фиг. 3 изображен ролик 5, обеспечивающий обкатку технологической заготовки, и высота H1 технологической заготовки 1 после двух-трех переходов ротационной вытяжки.

На фиг. 4 указан размер h1 фланца 2. В результате подрезки фланца 2 после двух-трех переходов ротационной вытяжки h1 < h0.

На фиг. 5 изображен готовый элемент сферической оболочки 6 высотой H и диаметром Dнар. с отверстием в вершине оболочки после отрезания фланца и донной части заготовки.

Предложенный способ был разработан на предприятии Заявителя и осуществлен следующим образом.

Листовые заготовки из материала Polarit - 304 (аналог отечественного материала 80X18H10T) размерами 3х1000х2000 мм соединяют встык методом сварки на автомате АДСВ-5 и вырезают круг ⊘ 1650+5 мм. Штампом 6511-2397, установленным на пресс модели PKnVI - 800, формуют технологическую заготовку с фланцем, начальная высота которого h0 = 39 ± 0,3 мм.

Для проверки плотности основного материала и сварного шва полученной заготовки производят вакуумные испытания на стенде 35.636.2.431.

Зону последующей ротационной вытяжки нагревают до температуры 1100o-1200oC с целью восстановления пластических свойств материала.

Ротационную вытяжку производят подпружиненным роликом на токарном станке мод. 1А 660 на пуансоне штампа 6511-2397 до достижения размера наружного диаметра изделия Dнар. = 1310 мм и обеспечения разнотолщинности стенки не более 0,3 мм. Ротационную вытяжку производят за несколько переходов.

При обкатке роликов происходит осевое перемещение материала заготовки по пуансону, в результате чего заготовка напрессовывается на пуансон торцевой частью и затрудняется последующее перемещение материала. После каждых двух-трех переходов обеспечивают прилегание части внутренней поверхности заготовки к пуансону. Затем производят подрезку фланца по высоте. В момент подрезки фланца жесткость заготовки в радиальном направлении уменьшается, и между заготовкой и пуансоном образуется радиальный зазор, позволяющий проводить дальнейшую обкатку роликом.

Используя ротационную вытяжку и многократную подрезку фланца, обеспечивают полное прилегание изделия к поверхности пуансона.

После обеспечения заданных размеров производят отрезку изделия на высоту H = 336 мм.

Положительным эффектом при использовании способа изготовления изделий сферической формы является точность изготовления, так как предельные отклонения габаритных размеров составляют ± 3 мм, а разнотолщинность изделия - не более 10%.

При экспериментальной отработке предложенного способа авторы нашли зависимость величины, на которую необходимо подрезать фланец после 2-3-х переходов ротационной вытяжки, от заданного наружного диаметра сферы и размера увеличения высоты изделия после двух-трех переходов ротационной вытяжки технологической заготовки из указанного материала.

Эта зависимость выражается следующим соотношением:

h = 0,03Dнар.-0,7ΔH,

где

h - высота фланца;

Dнар. - наружный диаметр изделия;

ΔH - увеличение высоты изделия после двух-трех переходов ротационной вытяжки.

Использованная литература

1. SU, 719764A, B 21 D 51/16, 05.03.80.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2011 |

|

RU2458768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕРИЛЛИЕВОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2257548C1 |

| Способ изготовления полых ступенчатых изделий | 1990 |

|

SU1748904A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

Изобретение относится к обработке давлением и может быть использовано при изготовлении вакуумной камеры сферического токамака. Листовые заготовки сваривают в полуфабрикат, из которого формуют технологическую заготовку с фланцем. Сварные швы испытывают на герметичность. Путем ротационной вытяжки заготовки на пуансоне производят формообразование из нее изделий. Одновременно производят многократную подрезку фланца до полного прилегания заготовки к пуансону. Часть технологической заготовки в зоне ротационной вытяжки предварительно нагревают. После окончания вытяжки фланец отрезают. Техническим результатом является точность изготовления изделий сферической формы. 5 ил.

Способ изготовления изделий сферической формы, при котором производят сварку листовых заготовок в полуфабрикат, нагрев и формообразование изделия, отличающийся тем, что из полуфабриката формуют технологическую заготовку с фланцем и производят испытание на герметичность сварных швов заготовки, формообразование изделия осуществляют путем ротационной вытяжки технологической заготовки на пуансоне, в процессе которой производят многократную подрезку фланца до полного прилегания заготовки к пуансону, нагреву подвергают часть технологической заготовки в зоне последующей ротационной вытяжки, а после ее окончания отрезают фланец.

| Способ изготовления крупногабаритных оболочек | 1978 |

|

SU719764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ СФЕРИЧЕСКОЙ ФОРМЫ | 1991 |

|

RU2019347C1 |

| DE 2946152, 21.05.81 | |||

| Способ заполнения подшипника качения антифрикционным материалом | 1986 |

|

SU1552042A1 |

Авторы

Даты

1999-01-10—Публикация

1997-03-20—Подача