Изобретение относится к области машино- и станкостроения и, в частности, может применяться в электродном производстве при выпуске сварочных электродов.

В производстве сварочных электродов часть электродов бракуют вследствие разнотолщинности обмазочного покрытия. Отбраковку осуществляют вручную путем визуального контроля.

В изобретении решена задача автоматизированного контролирования одного из главных параметров сварочных электродов - эксцентричности покрытия стержня электрода обмазочной массой.

При массовом выпуске сварочных электродов предлагаемая установка может быть помещена в конце технологической цепочки изготовления сварочных электродов. Кроме того, заявленная установка может быть использована для переработки забракованной партии электродов, с целью выявления из них годных электродов.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка, содержащая станину, устройство для подачи электродов, механизм их поштучного отделения, заслонки брака с электромагнитом, установленным на станине, средство измерения эксцентриситета покрытия электродов и по меньшей мере один приемный бункер, закрепленный на станине (SU, 1088905, B 23 K 35/40, 30.04.84).

Данная установка позволяет осуществлять безударную подачу электродов с обмазкой, однако не обеспечивает проверку их на равномерность (эксцентричность) покрытия.

Техническим результатом изобретения является снижение отходов материала (металла и обмазки), уменьшение энергетических затрат на переработку электродов и, как следствие последнего, сокращение вредных выбросов.

Технический результат достигается тем, что установка контроля качества сварочных электродов, содержащая устройство для подачи электродов, механизм их поштучного отделения, заслонки брака с электромагнитом, установленным на станине, средство измерения эксцентриситета покрытия электродов и, по меньшей мере, один приемный бункер, закрепленный на станине согласно изобретению, снабжена стойками, загрузочным бункером, расположенным между стойками, с закрепленными в нем наклонными направляющими полозьями, при этом средство измерения эксцентриситета выполнено в виде вихретокового преобразователя, установленного на измерительной платформе, устройство для подачи электродов и механизм их поштучного отделения выполнены в виде несущих колес, закрепленных на валу, и расположенных за ними приемных салазок, а приемный бункер прикреплен к станине с противоположной стороны от загрузочного бункера.

В максимальной степени указанный выше технический результат достигается при соблюдении следующих условий:

- установка дополнительно снабжена парой вращающихся опор с расположенным между ними вихретоковым преобразователем;

- несущие колеса для подачи и отделения электродов по ободу выполнены с параллельно расположенными пазами;

- установка дополнительно снабжена двумя шестернями, укрепленными на валу с внешней стороны от каждого несущего колеса;

- установка снабжена установленной на валу колес парой колес с резиновыми ободами для передачи вращения измеряемому электроду.

В среднем выход годных электродов из брака составляет 50-60%, так как в это количество попадают электроды, как с малой эксцентричностью покрытия (т. е. меньше допуска). На этой установке отбраковываются только каленые, либо просушенные электроды, гладкие, без наплывов и других механических дефектов, так как каждый электрод прокручивается на вращающихся опорах. Величина разностепенности покрытия фиксируется вихретоковым преобразователем, превращается в соответствующий электрический сигнал, который усиливается, выделяется и доходит до порогового устройства, сравнивается с установленным значением допуска и окончательно фиксируется исполнительным устройством путем срабатывания электромагнита заслонки брака, установленной по ходу выброса электрода из зоны измерения.

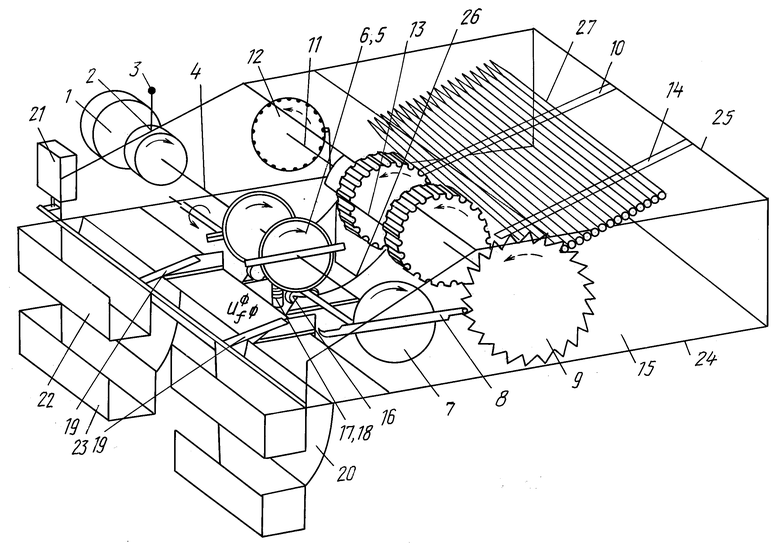

Установка универсальна, оснащена прибором, позволяющим работать как с простой проволокой, так и с нержавеющей, механически может быть перестроена на различные диаметры электродов от 3 до 10 мм и длиной от 150 до 450 мм, также возможна отбраковка перепутанной проволоки. Установка изображена на чертеже, где:

1 - электродвигатель;

2 - редуктор;

3 - сцепление;

4 - приемный вал;

5 - приемные колеса с резиновыми ободами;

6 - захваты (вилки);

7 - диск маховика;

8 - зубцы ударные (мотовило);

9 - кривозубчатый диск;

10 - несущие колеса узла подачи отделения электродов;

11 - вал с осью шагового вращения;

12 - зубчатая шестерня диска-фиксатора;

13 - ограничительная рама;

14 - наклонные направляющие полозья;

15 - боковые стойки;

16 - вращающиеся опоры;

17 - измерительная платформа;

18 - вихретоковый преобразователь;

19 - заслонки брака;

20 - фартук;

21 - электромагнит;

22 - приемный бункер сбора годных электродов;

23 - приемный бункер для бракованных электродов;

24 - станина;

25 - загрузочный бункер,

26 - приемные салазки,

27 - электроды.

Установка работает следующим образом.

Стойки 15 приварены к станине 24, на которой находится загрузочный бункер 25 с двумя наклонными направляющими 14, по которым электроды подаются на несущие колеса 10 и, поштучно разделяясь пазами, находящимися на этих колесах, поднимаются ими вверх, при этом непопавшие в пазы электроды скатываются обратно в бункер, а захваченные ими вместе с валом 11, на котором закреплены несущие колеса 10, совершают поступательное шаговое вращение, которое передается им приемным валом 4, связанным через сцепление 3 и редуктор 2 непосредственно с двигателем 1 при помощи укрепленного на нем маховика 7 с ударными зубцами 8, моменты ударов которых по кривозубчатым дискам 9 рассчитаны так, что после каждого их удара электрод выходит из ограничительной рамы 13 и попадает на приемные вилки 6 приемного колеса 5, кладется ими на вращающиеся опоры 16, между которыми на измерительной платформе 17 находится вихретоковый преобразователь 18, прокручивается приемным колесом 5 и, согласно измеренному значению эксцентриситета, преобразуется электронной схемой и доходит до электромагнита 21, который сработает, если экцентриситет прокрученного электрода будет больше допуска, и поднимет заслонки брака 19, в результате чего этот электрод провалится в щель по направляющему фартуку 20 в приемный бункер брака 23; если же прокрученный электрод оказался годным, электромагнит не включится и электрод по заслонкам брака 19, как по направляющим, упадет в бункер годных электродов 22.

На установке производят подготовительный разбор и упорядочение положения электродов, находящихся в загрузочном бункере, одновременно с этим осуществляют отделение и вынос одного электрода из общей массы путем захвата его пазами несущих колес, глубина и ширина которых может плавно изменяться при помощи шестерней 12, укрепленных на внешних сторонах каждого несущего колеса, благодаря которым электрод, поднимаясь вверх несущим колесом, и предохраняемый от выпадания из пазов ограничительным ободом прижимной рамы, падает с другой диаметрально-противоположной стороны от загрузочного бункера на приемные вилки - захваты приемного колеса, вращающегося навстречу несущему, укладывается ими на измерительную платформу с вращающими опорами, прокручивается согласно измеренному значению и соответствующему ему положению заслонок, одно из которых горизонтальное, а другое - близкое к перпендикулярному, выбрасывается из зоны измерения и попадает в один из двух приемных бункеров: в верхний, служащий для сбора годных электродов или нижний - для сбора забракованных электродов.

Наличие в электродном цехе нескольких устройств по разбраковке, обслуживаемых оптимальным количеством персонала, как показала практика их применения, приносит большую выгоду, надежно и достаточно чисто разделяет годные электроды от брака (т. е. так, что отсортированные годные электроды соответствуют ГОСТу, допускающему наличие в них 10-15% электродов с сопредельными значениями эксцентричности покрытия).

Перспективно, например, оснащение отдела технического контроля ОТК электродного цеха несколькими установками, постоянно настроенными каждая на один контролируемый диаметр (например, 4, 5, 6, 7, 8, 9 мм) с применением лишь электронной перестройки для упрощения эксплуатации и увеличения точности и скорости диагностирования.

Как показано выше, предлагаемая установка рассортировки электродов конструктивно проста и надежна. Применение установки в электродном производстве снижает процент брака и повышает культуру производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная сортировочная установка для разбраковки сварочных электродов | 1990 |

|

SU1780865A1 |

| Автоматическая линия для дозирования и упаковки сыпучих или штучных материалов | 1989 |

|

SU1705191A1 |

| Автомат для сортировки подшипников качения по моменту сопротивления вращению | 1987 |

|

SU1506319A1 |

| УСТРОЙСТВО ОТБОРА БИОЛОГИЧЕСКИ ЦЕННЫХ СЕМЯН | 2003 |

|

RU2257039C2 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1058753A1 |

| Устройство для сортировки и счета денежных билетов | 1978 |

|

SU720442A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ЭЛЕКТРИЧЕСКИХ НИЗКОВОЛЬТНЫХ ЛАМП НАКАЛИВАНИЯ ПО ТОКУ | 1968 |

|

SU221168A1 |

| Машина для набора комплектов печатной продукции | 1988 |

|

SU1676980A1 |

| Автомат для сортировки стержней, покрытых магнитной пленкой | 1972 |

|

SU519232A1 |

Изобретение может быть использовано при производстве сварочных электродов. Установка контроля качества сварочных электродов содержит устройство для подачи электродов и механизм их поштучного отделения. Величина разностепенности покрытия фиксируется вихретоковым преобразователем и превращается в соответствующий сигнал. Сигнал усиливается, выделяется и доходит до порогового устройства. Затем сравнивается с установленным значением допуска и окончательно фиксируется исполнительным устройством путем срабатывания электромагнита заслонки брака. Заслонка установлена по ходу выброса электрода из зоны измерения. Установка позволяет снизить количество отходов материала и обмазки, уменьшить энергетические затраты на переработку электродов. 4 з.п.ф-лы, 1 ил.

| Устройство для зачистки электродов | 1983 |

|

SU1088905A1 |

| Прибор для определения эксцентричности электродного покрытия | 1958 |

|

SU121518A1 |

| Устройство для автоматического регулирования концентричности электродного покрытия | 1960 |

|

SU140510A1 |

| Устройство для контроля эксцентричности покрытия сварочных электродов | 1986 |

|

SU1400834A1 |

| Установка для присоединения проволочных выводов | 1991 |

|

SU1815083A1 |

Авторы

Даты

1999-02-10—Публикация

1997-04-23—Подача