Предлагаемое изобретение относится к четырехшарнирным механизмам (шарнирным четырехзвенникам) и может быть реализовано в составе механического оборудования, предназначенного для передачи изменяющихся по величине силовых нагрузок.

Известен шарнирный четырехзвенник, на базе которого построены коленно-рычажные исполнительные механизмы прессов для брикетирования и прессования материалов химических, силикатных и других производств, содержащий шарнирно связанные кривошип, шатун, коромысло и стойку, с коромыслом которого посредством рычага связан пуансон пресса (Кольман-Иванов Э.Э. Машины-автоматы химических производств. - М. : Машиностроение, 1972, c. 63 (рис. 34), 71 (рис. 40), 90 (рис. 51) - прототип).

Основным недостатком данного механизма является невысокая его эффективность при передаче переменной силовой нагрузки. Это связано с завышением расхода мощности на процесс прессования. Объясняется это несоответствием переменной силовой работоспособности механизма изменению технологической нагрузки, т.е. характеру изменения силы, необходимой для прессования материала. Такое несоответствие является результатом существующей неопределенности в оценке силовой работоспособности шарнирных четырехзвенников, затрудняющей выбор предпочтительного механизма.

Задачей настоящего изобретения является повышение эффективности путем уменьшения расхода мощности при передаче механизмом возрастающих силовых нагрузок.

Решение поставленной задачи достигается тем, что в механизме для передачи переменных силовых нагрузок (например, возрастающих), содержащем шарнирно связанные кривошип, шатун, коромысло и стойку, соотношение длин звеньев соответствует выражению

(λ1+λ2)2+λ

где λ1 = r/d - относительная длина кривошипа;

λ2 = l/d - относительная длина шатуна;

λ3 = b/d - относительная длина коромысла;

r, I, b - соответственно длина кривошипа, шатуна, коромысла;

d - длина стойки (расстояние между центрами вращения кривошипа и качания коромысла).

При этом длина кривошипа составляет не более 0,2071 длины стойки, а длины шатуна и коромысла не достигают длины стойки.

Заявляемый механизм отличается от прототипа значениями геометрических параметров, т.е. такими значениями длин звеньев в указанных пределах их изменения, при которых гарантированно выполняется равенство (1). Кроме того, предложенный механизм отличается текущим положением элементов (звеньев) в интервале цикла, при котором обеспечивается максимально возможное значение угла передачи (μmax = 90o), т.е. его наибольшая силовая работоспособность.

Для механизма, удовлетворяющего равенству (1), характерно то, что функция его силовой работоспособности является возрастающей с максимумом в конце интервала рабочего хода, при этом минимум силовой работоспособности (минимум угла передачи) приходится на интервал обратного хода. Такой характер изменения функции в интервале кинематического цикла оказывается благоприятным для передачи возрастающей при рабочем ходе технологической нагрузки, аналогичной изменению силы в процессе прессования. Следует также отметить, что, варьируя длины звеньев механизма в соответствии с равенством (1), можно иметь функцию угла передачи при больших или меньших значениях ее ординат, при этом не изменяются положения экстремумов функции в интервале цикла. Этим обеспечивается возможность выбора механизма, предпочтительного с учетом абсолютных значений величины передаваемой переменной нагрузки.

Таким образом, выражение (1) определяет геометрические параметры механизма, который может обеспечивать передачу возрастающей технологической нагрузки при значениях движущей силы (силы в шатуне), мало отличающихся от силы полезного сопротивления. Это способствует выравниванию движущего момента на валу кривошипа и уменьшению расхода мощности на реализацию процесса, т. е. повышению эффективности работы механизма.

Предлагаемый механизм для передачи переменных нагрузок поясняется чертежами.

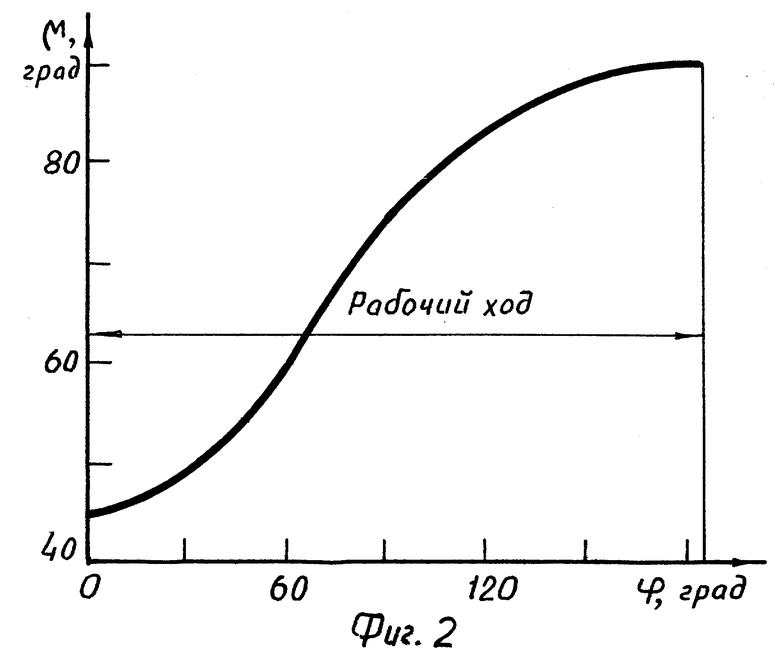

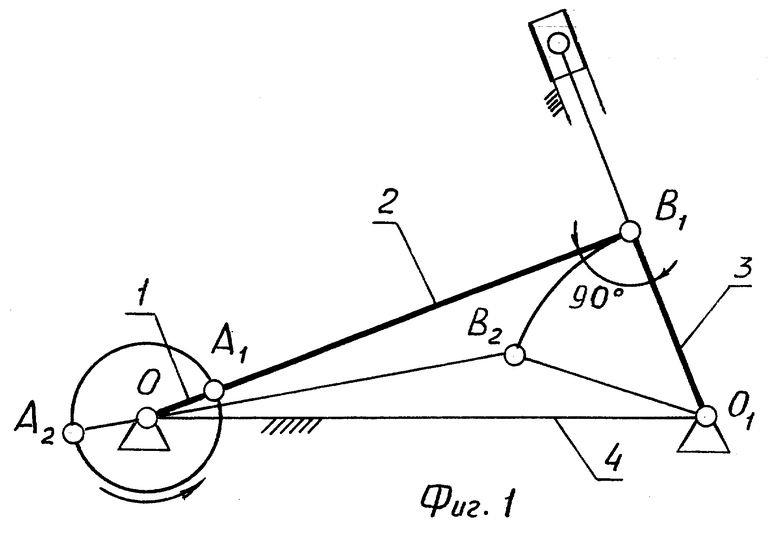

На Фиг. 1 механизм представлен в крайних положениях OA1B1O1 и OA2B2O1 с максимальным значением угла передачи в положении OA1B1O1; на фиг. 2 - график изменения угла передачи в интервале рабочего хода механизма, соответствующего равенству (1) при λ1 = 0,1; λ2 = 0,84 и λ3 = 0,3412 с абсолютным значением длин звеньев, мм; r = 25, l = 210, b= 85, 3 и d = 250.

Механизм для передачи переменных нагрузок содержит шарнирно связанные кривошип 1, шатун 2, коромысло 3 и стойку 4, при этом длины звеньев соответствуют выражению (1). С коромыслом 3 посредством рычага (промежуточного звена) связано выходное звено, на котором закреплен рабочий орган для взаимодействия с объектом обработки. В зависимости от характера реализуемой операции или процесса рабочий орган может крепиться непосредственно на коромысле 3, совершающем возвратно-поворотное движение.

Шарнирный четырехзвенник в составе коленно-рычажного исполнительного механизма пресса работает следующим образом.

При вращении кривошипа 1 коромысло 3 совершает возвратно-поворотное движение, в результате чего кинематически связанный с коромыслом пуансон совершает возвратно-поступательное движение, состоящее из рабочего и холостого ходов. При рабочем ходе пуансон воздействует на прессуемый материал и сообщает (передает) коромыслу 3 возрастающую технологическую нагрузку. Сопротивление, оказываемое этой нагрузкой движению коромысла, преодолевается развиваемой в шатуне 2 необходимой движущей силой. При этом, поскольку изменение угла передачи базового четырехзвенника соответствует характеру изменения технологической нагрузки (угол передачи увеличивается по мере увеличения нагрузки), движущая сила в шатуне будет мало отличаться от силы полезного сопротивления.

Выполнение длин звеньев механизма в соответствии с равенством (1) обеспечивает необходимые условия для повышения эффективности его работы при передаче переменных (возрастающих в интервале рабочего хода) технологических нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ДЛЯ ПЕРЕДАЧИ ПЕРЕМЕННЫХ СИЛОВЫХ НАГРУЗОК | 1998 |

|

RU2141587C1 |

| МЕХАНИЗМ ДЛЯ ПЕРЕДАЧИ СИЛОВЫХ НАГРУЗОК | 1998 |

|

RU2141586C1 |

| МЕХАНИЗМ ДЛЯ ПЕРЕДАЧИ СИЛОВЫХ НАГРУЗОК | 1998 |

|

RU2127383C1 |

| МЕХАНИЗМ ДЛЯ ПЕРЕДАЧИ СИЛОВЫХ НАГРУЗОК | 1999 |

|

RU2157934C2 |

| МЕХАНИЗМ ДЛЯ ПЕРЕДАЧИ ПЕРЕМЕННЫХ НАГРУЗОК | 1996 |

|

RU2114348C1 |

| МЕХАНИЗМ ДЛЯ ПЕРЕДАЧИ СИЛОВЫХ НАГРУЗОК | 1998 |

|

RU2127842C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ПРЕДМЕТОВ | 1999 |

|

RU2154569C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2000 |

|

RU2176592C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2193963C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

Механизм может использоваться в составе механических устройств, предназначенных для реализации энергоемких операций с возрастающей по величине нагрузкой. Механизм содержит шарнирно связанные кривошип, шатун, коромысло и стойку. С коромыслом связано выходное звено, несущее рабочий орган. Длины звеньев механизма удовлетворяют выражению (λ1+λ2)2+λ

(λ1+λ2)2+λ

где λ1 = r/d - относительная длина кривошипа;

λ2 = l/d - относительная длина шатуна;

λ3 = b/d - относительная длина коромысла;

r, l, b - соответственно длина кривошипа, шатуна, коромысла;

d - длина стойки: расстояние между центрами вращения кривошипа и качания коромысла.

| Кольман-Иванов Э.Э | |||

| Машины-автоматы химических производств | |||

| - М.: Машиностроение, 1972, с.63, рис.34, стр.71, рис.40 | |||

| ЧЕТЫРЕХЗВЕННЫЙ ШАРНИРНЫЙ КРИВОШИПНО-КОРОМЫСЛОВЫЙ МЕХАНИЗМ ЯРИМОВА | 1991 |

|

RU2043550C1 |

| ШАРНИРНЫЙ ЧЕТЫРЕХЗВЕННЫЙ МЕХАНИЗМ ЯРИМОВА | 1992 |

|

RU2073803C1 |

| Шарнирный кривошипно-коромысловый механизм | 1984 |

|

SU1208381A1 |

| ШАРНИРНО-РЫЧАЖНЫЙ МЕХАНИЗМ С ВЫСТОЯМИ | 1991 |

|

RU2019767C1 |

Авторы

Даты

1999-02-27—Публикация

1997-06-03—Подача