Изобретение относится к обработке металлов давлением, а именно к устройствам, позволяющим упрочнять металл в процессе обработки.

Известно устройство [а.с. N 492780, G 01 N 3/00, 25.11.75], имеющее два сообщенных канала, расположенных под углом один к другому, снабженных поворотными вокруг своих осей втулками, отверстия которых являются каналами узла, и съемными вкладышами с отверстиями, соединяющими отверстия втулок между собой под углом.

Недостатком этого устройства является низкое качество упрочняемого металла, так как по месту пересечения каналов, в нижней части, в углу, образуется застойная зона деформируемого металла, дающая при повторных обработках последнего зажимы, а при обработке хрупких металлов трещины. В верхней части пересечения каналов поверхность металла со смазкой из верхнего канала частично углубляется в поверхность металла нижнего канала, что дает дефекты по месту пересечения поверхности деформируемой заготовки.

Известно устройство для упрочнения металлов пластическим деформированием [а. с. N 902884, B 21 C 25/00, 07.02.82], содержащее матрицу с криволинейным сквозным каналом, ограниченным двумя концентричными и двумя параллельными стенками.

Недостатки этого устройства заключаются в следующем. Криволинейные поверхности сквозного канала выполнены без учета особенностей деформирования заголовок с целью их упрочнения, а именно:

1. Большая криволинейная поверхность выполнена без учета расстояния между параллельными стенками канала и свойств деформируемого материала заготовки. В результате при радиусе кривизны стенки меньше необходимой величины по месту криволинейной поверхности будет в процессе деформирования заготовки образовываться застойная зона металла, и при повторении цикла деформирования заготовки эта застойная зона преобразуется в дефект типа зажима.

Если же этот радиус кривизны выполнить больше необходимой величины, то уменьшается интенсивность деформации заготовки, и для достижения необходимых свойств придется увеличить количество циклов деформирования. По этой причине увеличится толщина дефектного слоя металла по поверхности заготовки.

2. Меньшая криволинейная поверхность при величине радиуса кривизны более необходимой приводит к увеличению циклов деформирования заготовки и, как следствие, увеличению дефектного слоя ее поверхности. Если же радиус кривизны этой поверхности слишком мал, то поверхность заготовки, проскальзывая по поверхности вертикальной части стенки, углубляется в поверхность металла заготовки нижней части канала по месту окончания меньшей криволинейной поверхности на величину 0,5 - 3 мм (в зависимости от пластичности металла заготовки), что резко увеличивает глубину дефектного поверхностного слоя заготовки.

Наиболее близким по существу и достигаемому результату является устройство [Копылов В.И. и др. Процессы пластического структурообразования металлов. Минск, Навука и Тэхника, 1994, с. 26], содержащее матрицу с расположенными в ней двумя пересекающимися каналами и круговым участком их сопряжения, выполненным по месту пересечения каналов.

Недостатками устройства являются:

1. Круговой участок по месту пересечения каналов выполнен без учета расстояния между параллельными стенками каналов и свойств деформируемого материала заготовки. В результате радиус при его величине, меньше необходимой для перемещения металла без застойных зон, является причиной образования зажима металла при повторении цикла деформирования. При избыточной величине радиуса участок места пересечения каналов дает уменьшение интенсивности деформации заготовки, что приводит к увеличению циклов деформирования заготовки для получения заданных свойств последней, а у хрупких материалов, где повторение циклов затруднено, приводит к ухудшению свойств металла заготовки.

2. Острые кромки в месте пересечения верхних стенок каналов способствуют образованию дефектов по наружной поверхности деформируемой заготовки, т.к. поверхность заготовки, скользящая по вертикальной стенке верхнего канала, частично углубляется в поверхность металла заготовки по месту пересечения с его горизонтальной стенкой нижнего канала, что дает дефекты по поверхности деформируемой заготовки.

Изобретение направлено на повышение качества заготовок, обрабатываемых давлением, за счет уменьшения толщины дефектного слоя по поверхности деформируемой заготовки и устранения дефектов типа зажимов и расслоений по сечению заготовки.

Поставленная задача достигается устройством, содержащим матрицу с расположенными в ней двумя или несколькими пересекающимися каналами, отличающимся тем, что по месту пересечения каналов выполнены полости, имеющие в продольном сечении каналов форму трапеции, у которой меньшее и большее основания пересекаются со стенками каналов, причем отношение большего к меньшему основанию трапеции составляет 3-12, а меньшее основание имеет размер 1-10 мм.

Кроме того, полости могут быть выполнены в форме равнобедренной трапеции.

Кроме того, основания трапеции полости могут являться хордами, стягивающими кривые линии поверхности полости и соединяющими точки пересечения боковых сторон трапеции с этими кривыми, причем кривая линия, стягиваемая меньшей хордой, вогнута внутрь полости, а кривая линия, стягиваемая большей хордой, выпукла из полости.

Кроме того, кривые линии поверхности полости могут быть выполнены по окружности.

Выполнение полости между пересекающимися каналами, как указано выше, обеспечивает плавное перетекание металла из одного канала в другой без образования застойных зон и поверхностных дефектов с сохранением качества заготовки при равноканальном угловом прессовании. Кроме того, указанные соотношения размеров оснований трапеции позволяют предотвратить излишние усилия для проталкивания металла из одного канала в другой, что способствует увеличению срока службы устройства.

Величина соотношения размеров оснований трапеции 3-12 определяется, во-первых, углом наклона между пересекающимися каналами. Чем больше угол между пересекающимися каналами, тем меньше эта величина. Во-вторых, она зависит от таких свойств материала, как пластичность. Так, например, чем пластичнее материал и меньше расстояние между стенками пересекающихся каналов, тем величина соотношения размеров оснований трапеции будет меньше.

Экспериментами определено: для алюминиевого сплава АМГ и расстояния между стенками в каждом канале 25 мм соотношение между основаниями трапеции полости, равное 5, обеспечивает оптимальный режим обработки с предотвращением условий появления дефектов.

Для этого же сплава и расстояниями между стенками каналов в 5 мм наиболее оптимальный режим обработки обеспечивается при соотношении между основаниями трапеции полости, равном 3. Так как практически при расстоянии между стенками каналов менее 5 мм использование углового канального прессования затруднительно, то это и будет наименьшая величина отношения размеров оснований. В то же время, при увеличении расстояния между стенками каналов, например, до 150 мм и деформировании металла с малой пластичностью, такого как алюминиевый литейный сплав с высоким содержанием кремния АЛ-9, величина соотношения размеров оснований трапеции полости составляет 12.

Выбор размеров меньшего основания трапеции обусловлен также пластичностью деформируемого материала и углом наклона между пересекающимися каналами. Чем больше угол наклона между пересекающимися каналами и больше пластичность деформируемого материала, тем меньше будет основание трапеции полости. Так экспериментами установлено, что для угла пересечения осей каналов, равного 135o, и пластичного алюминиевого сплава АМГ меньшее основание трапеции полости составит 1 мм. Для алюминиевого сплава с малой пластичностью (АЛ-9) и углом пересечения каналов 70o-90o размер меньшего основания трапеции полости нецелесообразно делать более 10 мм. Исходя из этих выводов, размер меньшего основания трапеции полости может меняться от 1 до 10 мм.

Известны устройства, в которых для получения высоких свойств деформируемых металлов в матрице выполнены под углом последовательно пересекающиеся три или более каналов. Но эти устройства не имеют по местам пересечения каналов полостей, выполненных с указанными соотношениями размеров. В результате, не регламентированные углы выступов и впадин по местам пересечений создают в случае впадин застойные зоны из перемещающегося металла заготовки, которые превращаются при повторении циклов деформирования в зажимы. В случае, если углы по месту пересечения поверхностей каналов образуют выступы, то по месту последних поверхность деформируемого металла за счет отсутствия переходной зоны изменения направления своего движения внедряется в поверхность металла, уже находящуюся в другом канале. В результате, по поверхности образуются периодически повторяющиеся дефекты внедренного на глубину от 0,5 до 3 мм, а иногда и более, металла поверхностного слоя - окисленного и со смазкой.

Эти недостатки устраняются за счет расположения по месту пересечения каналов полости в форме трапеции в продольном сечении каналов с указанными размерами оснований.

Известны устройства, в которых по месту пересечения поверхностей каналов выполнены радиусы или кривые, плавно соединяющие поверхность одного канала с поверхностью другого канала. Так как эти радиусы или кривые не оговорены по размерам, то их произвольные величины приводят к двум видам дефектов:

1. Если величина радиусов кривых слишком велика для получения заготовки с заданными свойствами, то угловая зона, необходимая для измельчения зерна деформируемого металла, оказывается слишком большой, что приводит к неоправданному увеличению количества циклов деформирования упрочняемой заготовки и, как следствие, увеличению наружного дефектного слоя последней. Практически дефектный слой по поверхности заготовки может достигать 2-3 мм.

2. При слишком малых радиусах кривых, соединяющих поверхности пересекающихся каналов, в нижней части по месту пересечения каналов образуется застойная зона металла, дающая при повторении циклов деформирования зажимы, имеющие место в некоторых случаях через все сечения заготовки.

В верхней части по месту радиусного пересечения поверхностей каналов образуются дефекты поверхности, так как поверхность деформируемого металла из вертикального (или верхнего) канала, не имея оптимального радиуса перехода, внедряется в поверхность заготовки, находящейся в горизонтальном (или нижнем) канале, что дает дефектные внедрения из окисленного металла и смазки на поверхности заготовки.

Устранить перечисленные недостатки можно только введением по месту пересечения каналов полости, имеющей форму трапеции, у которой меньшее и большее основания пересекаются со стенками каналов, причем отношение большего к меньшему основанию трапеции составляет 3-12, и меньшее основание имеет размер 1-10 мм. Причем, эти параметры определяются пластичностью деформируемого металла, размерами между противоположными стенками каналов, а также углом наклона между этими каналами.

Примеры устройства, состоящего из матрицы с различным выполнением полостей между пересекающимися каналами, показаны на чертежах.

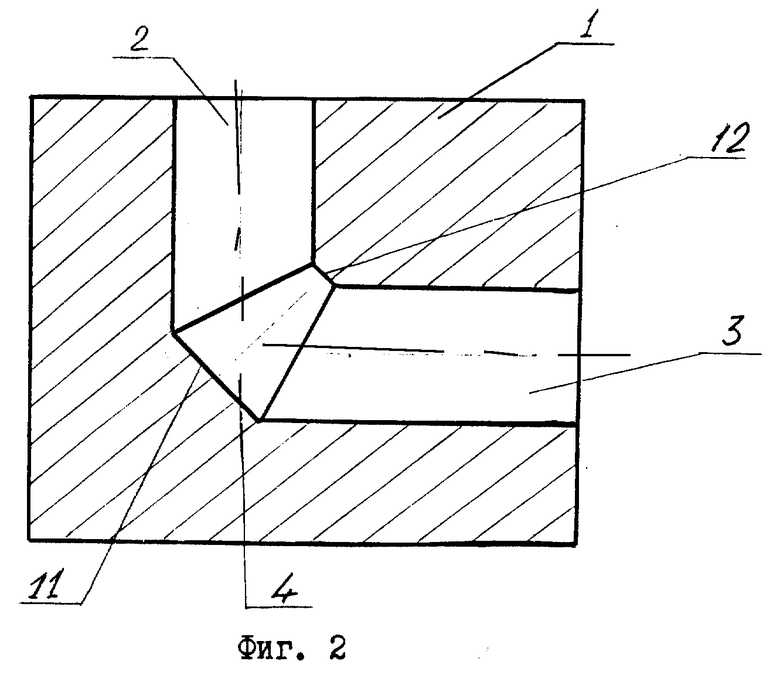

На фиг. 1 изображена матрица с каналами в продольном сечении и полостью между ними в форме трапеции.

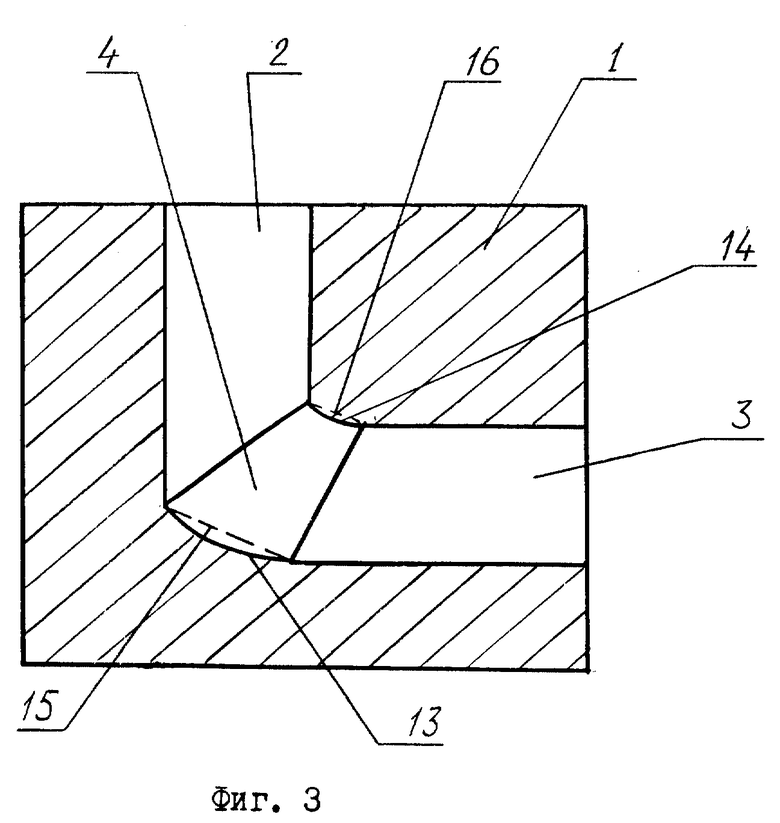

На фиг. 2 изображена матрица с каналами и полостью между ними в форме равнобедренной трапеции.

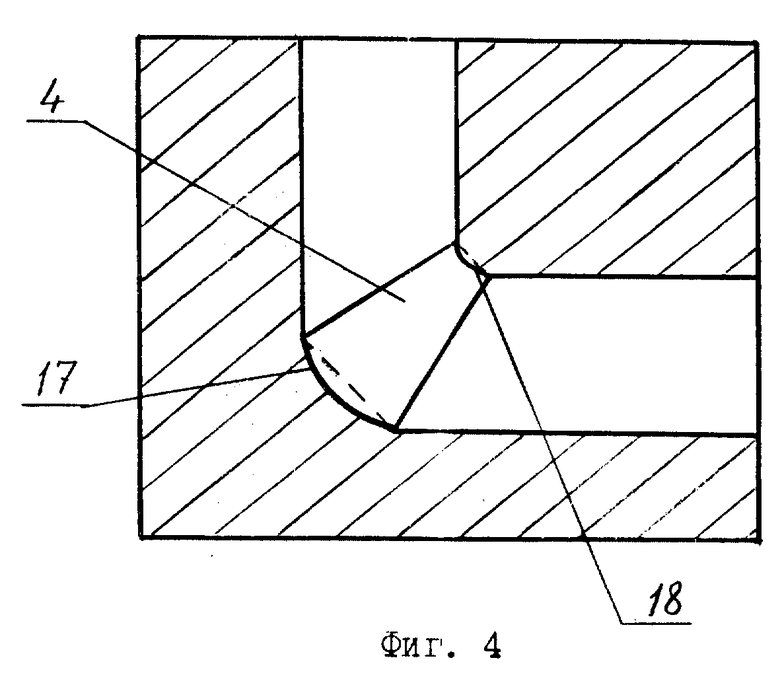

На фиг. 3 изображена матрица с каналами и полостью в форме трапеции, основания которой являются хордами для криволинейных стенок полости.

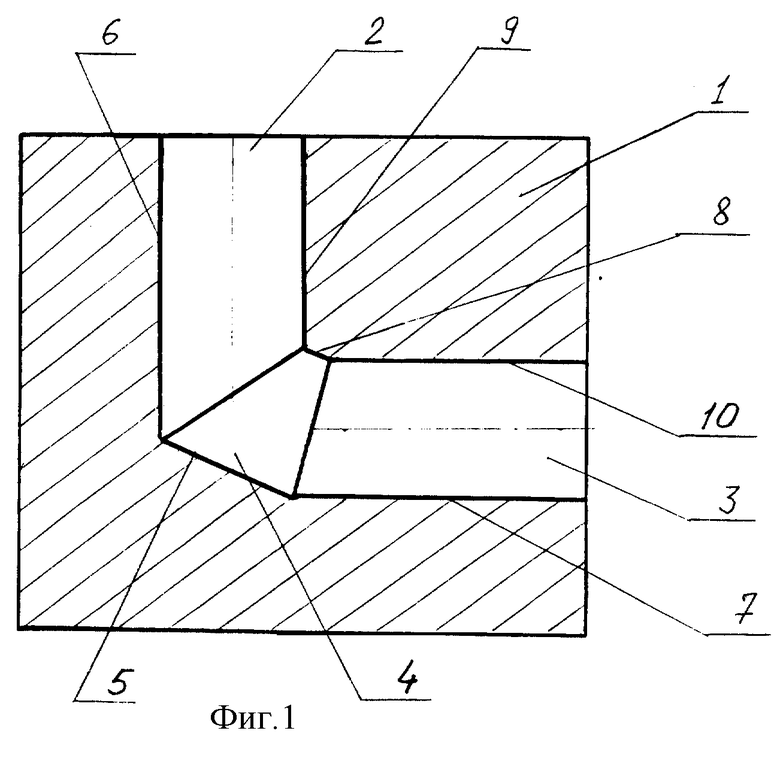

На фиг. 4 изображена матрица с каналами и полостью между ними в форме трапеции, основания которой являются хордами для стенок полости в виде линий окружностей.

На фиг. 1 изображена матрица 1, в которой расположены вертикальный канал 2 и пересекающийся с ним горизонтальный канал 3. По месту пересечения каналов выполнена полость 4 в форме трапеции, нижнее большее основание 5 которой пересекается со стенками 6 и 7 каналов, а верхнее меньшее основание 8 пересекается со стенками 9 и 10 каналов.

На фиг. 2 изображена матрица 1, в которой расположены вертикальный канал 2 и пересекающийся с ним горизонтальный канал 3, по месту их пересечения находится полость 4, выполненная в форме равнобедренной трапеции с большим нижним основанием 11 и меньшим верхним основанием 12.

На фиг. 3 изображена матрица 1, в которой каналы 2 и 3 по месту пересечения имеют полость 4 в форме трапеции, а криволинейные стенки 13 и 14 полости стягиваются хордами 15 и 16, являющимися основаниями трапеции полости 4. При этом кривая линия 14, стягиваемая меньшей хордой 16, вогнута внутрь полости 4, а кривая линия 13, стягиваемая большей хордой 15, выпукла из полости 4.

На фиг. 4 кривые линии поверхностей 17 и 18 полости 4 выполнены в виде линий окружностей.

Устройство работает следующим образом.

В вертикальный канал 2 матрицы 1 устанавливают заготовку, которая проскальзывает в полости 4 по основаниям 5 и 8 и деформируется в канал 3. Поверхности 5 и 8 предотвращают появление дефектов на заготовке и по ее сечению.

Если каналы 2 и 3 выполнены под углом 90o, то наиболее оптимальной является полость 4 в виде равнобедренной трапеции (фиг. 2). В этом случае при деформировании заготовки через полость 4 поверхности 11 и 12, являющиеся основаниями равнобедренной трапеции, позволяют наиболее эффективно уменьшить количество дефектов заготовки и снизить усилие деформирования. Для металлов с пониженной пластичностью наиболее приемлемым является деформирование в матрице 1 (фиг. 3), в которой поверхности 14 и 15 полости 4 выполнены в виде кривых линий. В этом случае деформируемая заготовка проскальзывает из вертикального канала 2 в горизонтальный канал 3 по криволинейным поверхностям 13 и 14 полости 4. Причем криволинейные поверхности выполнены так, что большая хорда 15, стягивающая криволинейную поверхность 13, в 3-12 раз больше хорды 16, стягивающей криволинейную поверхность 14. В то же время, хорда 16 выполняется с размерами от 1 до 10 мм. Заготовка, деформируясь через полость 4, выполненную в таких соотношениях, не получает дефектов в виде зажимов и дефектов поверхности при повторных циклах обработки. В том случае, если каналы 1 и 2 в матрице выполнены под углом 90o (фиг. 4), то наиболее оптимальной является полость 4 с криволинейными поверхностями 17 и 18, выполненными в продольном сечении каналов в виде линий окружности. В этом случае деформируемый металл заготовки при проталкивании через каналы получает наибольшую интенсивность деформирования в полости 4 при упрощенном изготовлении криволинейных поверхностей 17 и 18, так как окружности изготавливать проще, чем, например, кривые в виде парабол или гипербол.

Таким образом, устройство с пересекающимися каналами и выполненной по месту их пересечения полостью в форме трапеции с соотношением размеров между большим и меньшим ее основаниями 3-12 и размером верхнего основания от 1 до 10 мм позволяет, сохраняя интенсивность деформирования заготовки не менее, чем при обычном угловом прессовании, устранить дефекты по сечению и по поверхности заготовки и, как следствие, увеличить коэффициент использования металла заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2181314C2 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2188091C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2000 |

|

RU2175685C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ СПЕЦИАЛИЗИРОВАННЫЙ ПРЕСС | 1996 |

|

RU2110406C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2003 |

|

RU2240197C1 |

| ДАТЧИК ТЕПЛОВОГО ПОТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131118C1 |

| ГЕНЕРАТОР ПЕРЕМЕННОГО ТОКА | 1998 |

|

RU2143169C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2356669C1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для упрочнения металла в процессе обработки. Устройство содержит матрицу с расположенными в ней двумя или несколькими пересекающимися каналами. По месту пересечения каналов выполнена полость. Полость имеет в продольном сечении каналов форму трапеции. Основания трапеции пересекаются со стенками каналов. Отношение большего к меньшему основанию составляет 3-12, меньшее основание имеет размер 1-10 мм. В частном случае выполнения трапеция может быть равнобедренной. Кроме того, основания трапеции могут служить стягивающими хордами для криволинейных поверхностей полости. Устройство позволяет повысить качество обработки давлением за счет уменьшения дефектов деформируемой заготовки. 3 з.п. ф-лы, 4 ил.

| Копылов В.И | |||

| и др | |||

| Процессы пластического структурообразования металлов.- Минск: Навука и Тэхника, 1994, с.26 | |||

| Устройство для упрочнения материала давлением | 1973 |

|

SU492780A1 |

| Устройство для упрочнения металлов пластическим деформированием | 1980 |

|

SU902884A1 |

| Матричный узел для многоканального прессования | 1978 |

|

SU980895A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУБЕРКУЛИНА | 1997 |

|

RU2131263C1 |

Авторы

Даты

1999-03-27—Публикация

1998-01-05—Подача