Изобретение относится к обработке металлов давлением, а именно к устройствам, позволяющим упрочнять металл в процессе обработки.

Известно устройство (Копылов В.И. и др. Процессы пластического структурообразования металлов. Минск. : Навука и тэхника, 1994, с. 26), имеющее два сообщенных канала, расположенных под углом один к другому.

Недостатком этого устройства является невысокая степень упрочнения за один цикл деформирования, т.к. заготовка меняет направление течения всего один раз, в процессе которого и происходит сдвиговая деформация и упрочнение металла. Известно, что величина деформации и степень упрочнения металлов находятся в прямой зависимости. Степень упрочнения зависит также от величины угла, под которым соединяются каналы, при этом чем больше угол, тем меньше упрочнение.

Существенным недостатком устройства является невозможность получения на данном устройстве заготовок с прямоугольными торцами. При деформировании характер течения является таким, что верхние слои опережают нижние, и заготовка после деформации имеет заостренные под углом около 30o торцы.

Для получения прямоугольных торцов необходимо механической обработкой удалять значительную часть металла, что существенно снижает коэффициент использования металла (КИМ). А при многоцикловой обработке КИМ снижается еще больше, т.к. требуется операция по подравниванию торцов перед каждым циклом прессования. В противном случае, из-за недостаточной устойчивости заостренной части заготовки при ее деформации возникают дефекты типа зажим. Данные дефекты также необходимо удалять механической обработкой, иначе при последующей деформации возникает большая вероятность увеличения дефектной зоны на участках заготовки, примыкающих к торцам.

Наиболее близким по существу является устройство, содержащее матрицу с двумя пересекающимися каналами, соединенными третьим каналом, имеющим в продольном сечении форму трапеции. (патент РФ 2128095, МПК G 01 N 3/00, опубл. 27.03.99 г.)

Недостатками данного устройства являются:

1. Двукратное изменение направления течения заготовки в процессе деформирования не позволяет накопить суммарно большую степень деформации и эффективно упрочнить металл.

2. Использование матрицы с двумя каналами, соединенными третьим каналом, положительно влияет на получение более прямых торцов из-за меньшей интенсивности деформации, однако не снимает проблему механической обработки торцевых участков заготовки как в процессе многоцикловой деформации, так и после последнего цикла деформирования. Часть металла при этом уходит в стружку и КИМ заготовок, получаемых с использованием этой матрицы, невысокий. Необходимость механической обработки не только снижает КИМ упрочненных заготовок, но и увеличивает трудоемкость их получения.

3. Выполнение промежуточного канала, соединяющего два других, имеющего в продольном сечении форму равнобедренной трапеции, или когда основания данной трапеции являются хордами окружностей, требует геометрического равенства соединяемых каналов. Известно, что после деформации при постоянной температуре размеры заготовки несколько больше размеров оснастки, в которой она получена, из-за упругих деформаций металла. Поэтому при повторных циклах прессования, с целью большего упрочнения, необходимо проводить дополнительную механическую обработку и удалять часть металла с заготовки, чтобы ее можно было поместить в канал. Данная операция также снижает КИМ и увеличивает трудоемкость получения заготовок.

Изобретение направлено на повышение производительности, эффективности упрочнения, увеличение коэффициента использования металла и снижение трудоемкости при обработке давлением металлических заготовок за счет конструктивного исполнения каналов прессования в матрице.

Поставленная задача достигается устройством, содержащим матрицу с расположенными в ней тремя пересекающимися каналами, геометрически подобными в поперечном сечении - приемным, промежуточным и выходным, отличающимся тем, что приемный и выходной каналы выполнены параллельно друг другу, причем оси симметрии параллельных каналов разнесены на расстояние равное от 0,5 до 1,5 от расстояния между стенками приемного канала, а внутренний угол между осями симметрии параллельных каналов и осью симметрии соединяющего их промежуточного канала составляет от 90 до 120o.

Кроме того, площадь поперечного сечения выходного канала может составлять 0,9-1,0 от площади приемного канала.

Предложенное расположение пересекающихся каналов позволяет обеспечить два акта сдвиговой деформации за один цикл деформирования и организовать течение металла так, что при первой сдвиговой деформации происходит опережение верхних слоев материала заготовки, а при второй сдвиговой деформации - опережение нижних слоев. При этом искажение торцевых участков заготовки оказывается минимальным. Кроме того, при исполнении выходного канала с площадью поперечного сечения, равного 0,9 от площади приемного канала, появляется не только возможность повторного прессования без дополнительной механической обработки, но и происходит дополнительное упрочнение заготовки за счет ее осадки на 10% в приемном канале матрицы. Кроме того, полученный при таком исполнении каналов зазор между заготовкой и приемным каналом матрицы обеспечивает надежное экранирование жидкими и твердыми смазками трущихся поверхностей. Более того, известно, что при осадке шероховатость поверхности заготовки увеличивается и смазка надежнее удерживается на такой поверхности и лучше экранирует ее. Использование в приемном канале соотношения площадей поперечных сечений выходного и приемного каналов менее 0,9 может привести к потере устойчивости, неравномерной деформации при осадке и появлению зажимов на поверхности заготовок.

Выполнение параллельных каналов с разнесенными осями на 0,5 расстояния между стенками приемного канала позволяет эффективно упрочнять металл при минимальных потребных усилиях за счет минимальной поверхности трения. Такое исполнение матрицы наиболее эффективно для упрочнения менее пластичных и более прочных металлов при соотношении площадей поперечных сечений каналов 0,9 и максимальном внутреннем угле пересечения осей пересекающихся каналов. При параметре разнесения осей менее 0,5 снижается эффективность сдвиговой деформации и процесс деформирования становится ближе к неравномерному и несимметричному прессованию, которое характеризуется неравномерностью упрочнения материала в объеме деформируемых заготовок. Также начинает искажаться форма торцевых участков заготовки, что снижает КИМ. Максимальное значение параметра разнесения осей, равное 1,5, наиболее эффективно использовать для деформирования пластичных материалов при невысоких напряжениях течения при минимальном внутреннем угле между осями пересекающихся каналов. В этом случае за один цикл деформирования обеспечивается максимальная степень упрочнения материала, наиболее равномерная в объеме всей заготовки. При параметре разнесения осей более 1,5 значительно возрастают усилия деформирования, а эффективность и равномерность сдвиговой деформации не изменяется. Увеличение параметра более 1,5 ведет к неоправданно высоким нагрузкам на инструмент и его ускоренному износу без улучшения свойств заготовок.

Увеличение внутреннего угла между осями пересекающихся каналов свыше 120o экономически не целесообразно, т.к. уменьшается эффективность упрочнения. Уменьшение внутреннего угла пересечения осей менее 90o приводит к образованию застойной зоны и резкому возрастанию усилия, а также неравномерности деформации и соответственно упрочнения.

Экспериментально при деформировании меди и дуралюминия марки Д16 при комнатной температуре подтверждены заявляемые соотношения параметров каналов, выполненных в матрице.

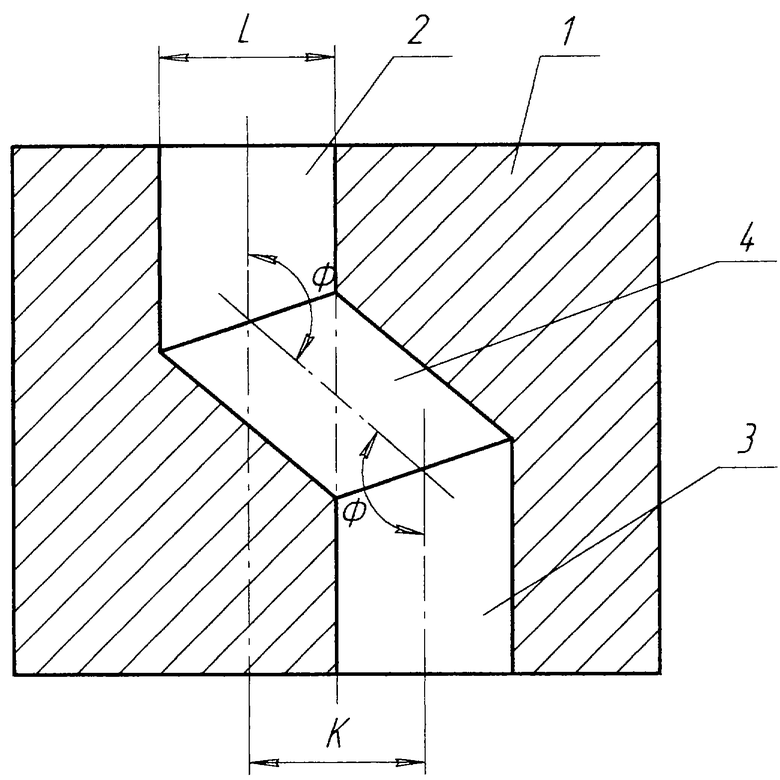

Пример устройства с тремя пересекающимися каналами, два из которых параллельны и смещены относительно друг друга, показан на чертеже.

На чертеже изображена матрица 1, в которой приемный канал 2 и выходной канал 3 параллельны, и их оси симметрии смещены относительно друг друга на расстояние К. Они соединены промежуточным каналом 4, ось симметрии которого пересекает оси параллельных каналов под внутренним углом, равным Ф. Расстояние между стенками приемного канала равно L. Площади поперечных сечений параллельных каналов равны соответственно S и S1.

Устройство работает следующим образом. В приемный вертикальный канал 2 матрицы 1 помещают заготовку и, прикладывая к ней давление, деформируют ее через канал 4 и канал 3. При деформации заготовка изменяет направление течения на угол Ф два раза и извлекается из канала 3. При изменении направления течения осуществляется сдвиговая деформация и происходит упрочнение материала заготовки.

Таким образом, предложенное устройство позволяет с наибольшей производительностью и меньшей трудоемкостью упрочнять материал заготовки при одновременном повышении коэффициента использования металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2188091C2 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2356669C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1998 |

|

RU2128095C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2003 |

|

RU2240197C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2003 |

|

RU2237109C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2000 |

|

RU2175685C1 |

| Устройство для оппозитного равноканального углового прессования | 2016 |

|

RU2633430C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2006 |

|

RU2345861C2 |

Изобретение относится к обработке металлов давлением, а именно к устройствам, позволяющим упрочнять металл в процессе обработки. Сущность заключается в том, что в приемный вертикальный канал матрицы помещают заготовку и, прикладывая к ней давление, деформируют ее через промежуточный канал, параллельный приемному каналу, оси симметрии которых расположены на определенном расстоянии, угол между осями симметрии параллельных и осью симметрии промежуточного канала составляет 90-120o, а площадь поперечного сечения выходного канала составляет 0,9-1 от площади поперечного сечения приемного канала. В процессе деформирования заготовка изменяет направление течения два раза, за счет чего происходит сдвиговая деформация и упрочнение материала заготовки. Использование устройства позволяет повысить производительность, эффективность упрочнения, увеличить коэффициент использования металла и снизить трудоемкость при обработке давлением металлических заготовок. 1 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1998 |

|

RU2128095C1 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК КРУЧЕНИЕМ | 1991 |

|

RU2021064C1 |

| Способ изготовления пресс-изделий | 1985 |

|

SU1348048A1 |

| Способ изготовления трубчатого электронагревателя | 1982 |

|

SU1069196A1 |

| DE 3533426 A1, 26.03.1987. | |||

Авторы

Даты

2002-04-20—Публикация

2000-06-09—Подача