Изобретение относится к каталитической химии, в частности к катализатору прямой гидратации этилена до этанола и может быть использовано в химической и нефтехимической промышленности.

Известен катализатор для гидратации этилена до этанола, содержащий смесь 85-90% SiO2 (из диатомита) и 2-10% цеолита-морденита в Н-форме при силикатном модуле 10-12 со связующим 60-70% H3PO4 взятой в избытке. Смесь формуют, сушат, обжигают при 400-800oC пропитывают 60-70%-ной H3PO4 и сушат 10-15 часов при 100-130oC. Содержание H3PO4 после пропитки 35% (Патент CPP 85367, 1986).

Недостатком катализатора является большое содержание свободной H3PO4, что приводит к интенсивной коррозии аппаратуры, выносу кислоты с фузельной водой пром. канализацию; катализатор не подлежит регенерации, общий срок службы не превышает 500 часов, активность - конверсия этилена в этанол не более 5% при селективности 90-92% при температуре 250-300oC, объемной скорости подачи сырья 2000 час-1, давлении 80 ати (8,0 МПа) соотношении H2O:этилен - 0,4-0,5%.

Известен также катализатор - "фосфорная кислота на силикагеле" (ТУ 38.10228-89), широко применяемый в промышленном процессе гидратации этилена до этанола. Катализатор имеет состав, % масс: SiO2 - 52,0, свободная фосфорная кислота - 48,0, насыпная плотность - 0,75 - 0,85 г/см3. Катализатор представляет собой шариковый силикагель, обработанный паром и пропитанный до 48% ортофосфорной кислотой. Шариковый силикагель, обработанный паром, выполняет функции носителя, а роль активного компонента выполняет ортофосфорная кислота.

Катализатор при температуре 280-300oC, давлении 8,0 МПа, объемной скорости подачи сырья 2000 час-1, соотношении 0,35 - 0,40% воды к этилену позволяет достигать конверсии этилена в этанол 4,5-5,5% при селективности 94-95%, содержание этанола в катализате - 5-6%.

Недостатком катализатора является низкая стабильная активность, отсутствие возможности его регенерации, высокая коррозионная агрессивность, что объясняется наличием в его составе свободной фосфорной кислоты, которая в процессе работы катализатора выносится вместе с фузельной водой, имеющей низкий pH, колеблющийся в пределах 0-1 ед., для нейтрализации сточных вод требуется значительное количество дорогостоящей щелочи. Срок службы катализатора составляет 400-500 часов, после чего катализатор не подлежит регенерации или реактивации, а вывозится в отвал.

Наиболее близким по технической сущности и достигаемому эффекту являются катализатор для гидратации олефинов в спирт на основе СВК-цеолита типа H-морденит с силикатным модулем 9-14, содержащий ионы хрома. Катализатор может содержать связующее (SU 803969, 1981).

Недостатком известного катализатора является низкая стабильная активность, межрегенерационный период не превышает 100-200 часов, общий срок службы не более 4100 часов, а также низкая активность: конверсия этилена в спирт за один проход 4,5-5,0%, селективность 90-92%.

Целью изобретения является разработка катализатора гидратации этилена в этанол с высокой стабильной активностью, низкими коррозионными свойствами, длительным сроком службы и способностью к регенерации с восстановлением его активности.

Поставленная цель достигается тем, что в качестве кислого активного компонента используется СВК-цеолит семейства пентасилов типа ZSM-5 с силикатным модулем 30-50, промотированный оксидами железа, бора, хрома и в качестве связующего γ-оксид алюминия и катализатор имеет следующий химический состав, мас.%:

Оксид кремния SiO2 - 47-67,7

Оксид бора B2O3 - 0,4-1,4

Оксид железа Fe2O3 - 0,4-1,4

Оксид хрома Cr2O3 - 1,5-15

γ -Оксид алюминия - Остальное

Катализатор готовится следующим образом.

Высококремнеземный цеолит типа пентасила в H+-форме с силикатным модулем 30-50, содержащий в своем составе 0,8-2,0 мас.% B2O3 и 0,8-2,0 мас.% Fe2O3 обрабатывают раствором азотнокислого хрома при температуре 80-95oC в течение 1 часа при перемешивании. Затем к суспензии добавляют гидроксид алюминия, полученный нитратно-алюминатным способом, имеющий ППП 70-80 мас.%. Полученную массу при интенсивном перемешивании выпаривают при 80-95oC до ППП 50-55 мас.%, после чего массу формуют в экструдаты диаметром 3-4 мм, длиной 4-9 мм на штек-прессовой машине типа ГФШ-150 (ПФШ-150). Полученные экструдаты сушат, прокаливают при 550oC в течение 4 часов.

Отличительными признаками данного изобретения по сравнению с известными катализаторами являются:

1. Применение в качестве активного компонента высококремнеземного цеолита семейства пентасила типа ZSM-5 с SiO2/Al2O3 = 30 - 50, содержащего в своем составе 0,8-2,0 мас.% B2O3 0,8-2,0 мас.% Fe2O3 и промотированного оксидом хрома Cr2O3. В качестве связующего используется γ-оксид алюминия

2. Применение такого катализатора: устраняет коррозию аппаратуры, так как фузельная вода имеет pH 5,0-6,5 ед. вместо 0-1,0 ед. при использовании известного катализатора.

3. Катализатор после 500-600 часов работы может подвергаться окислительно-воздушной регенерации с восстановлением первоначальной активности. Катализатор выдерживает 16-20 регенераций через каждые 500-600 часов работы, в то время как известный катализатор не регенерируется и не утилизируется, а вывозится в отвал, как промышленный отход, содержащий фосфорную кислоту, и требует специального захоронения.

Новый катализатор после его отработки в процессе может быть направлен на переработку и далее использоваться в качестве добавок, компонентов других катализаторов нефтехимии и нефтепереработки.

Изменение состава предлагаемого катализатора или технологий его приготовления приведет к снижению стабильности или селективности.

Пример 1. Высококремнеземный цеолит в H+-форме с силикатным модулем 30, содержащий в своем составе 0,8 мас.% B2O3, 0,8 мас.% Fe2O3, обрабатывают раствором азотнокислого хрома, для чего берут навеску 55,2 г ВК-цеолита с ППП-9,5 мас. % и смешивают с 55 мл раствора азотнокислого хрома, в котором содержится 4,69 г Cr(NO3)3. Полученную суспензию при перемешивании нагревают до 80-90oC и выдерживают при этой температуре в течение 1 часа.

Промотированный таким способом цеолит, содержащий в своем составе 3% Cr2O3 на а. с. в., смешивают с 253,5 г гидроксида алюминия с ППП-80 мас.%, полученную массу выпаривают до ППП 50-55 мас.%, затем формуют в гранулы, сушат, прокаливают при 550oC 4 часа. Катализатор имеет состав, мас.%:

SiO2 - 47,0

B2O3 - 0,4

Fe2O3 - 0,4

Cr2O3 - 1,5

γ-Al2O3 - 50,7

Насыпная плотность катализатора 0,65 г/см3. Коэффициент прочности 1,8 кг/мм.

Пример 2. Катализатор готовят по примеру 1, но при промотировании ВК-цеолита с силикатным модулем 50 азотнокислым хромом в его состав вводят 21,4% Cr2O3. После чего полученный ВК-цеолит в количестве 213,8 г с ППП-60 мас.% смешивают с 72,5 г гидроксида алюминия с ППП-80 мас.%, массу упаривают до ППП 50-55 мас.%, формуют, гранулы сушат, прокаливают при 550oC 4 часа. Катализатор имеет состав, мас.%:

SiO2 - 67,7

B2O3 - 1,4

Fe2O3 - 1,4

Cr2O3 - 15

γ-Al2O3 - 14,5.

Насыпная плотность катализатора - 0,77 г/см3. Коэффициент прочности - 1,2 кг/мм.

Пример 3. Катализатор готовят по примеру 1, но промотированный ВК-цеолит с силикатным модулем 40 после обработки раствором азотнокислого хрома содержит 12,2 мас.% Cr2O3. Берут 67,9 г в расчете на а.с.в. цеолитной композиции, содержащей в своем составе 12,2 мас.% Cr2O3 смешивают с 160,5 г гидроксида алюминия с ППП 80 мас.%, упаривают до ППП 50-55 мас.%, формуют в гранулы, сушат, прокаливают при 550oC 4 часа. Катализатор имеет состав, мас. %:

SiO2 - 57,6

B2O3 - 0,9

Fe2O3 - 1,1

Cr2O3 - 8,3

γ-Al2O3 - 32,1

Насыпная плотность катализатора 0,75 г/см3. Коэффициент прочности 2,2 кг/мм.

Пример 4 (для сравнения). Катализатор готовят по примеру 1, но в ВК-цеолит с силикатным модулем 25 вводят 2,3 мас.% Cr2O3. Массу промотированного цеолита в количестве 43,7 г в расчете на абсолютно сухое вещество, смешивают с 281,5 г гидроксида алюминия с ППП 80 мас.%. Смесь упаривают до ППП 50-55 мас. %, формуют в гранулы, сушат, прокаливают при 550oC 4 часа. Катализатор имеет состав мас.%:

SiO2 - 42,1

B2O3 - 0,3

Fe2O3 - 0,3

Cr2O3 - 1,0

γ-Al2O3 - 56,3.

Насыпная плотность катализатора - 0,60 г/см3. Коэффициент прочности - 1,5 кг/мм

Пример 5 (для сравнения). Катализатор готовят по примеру 1, но в ВК-цеолит с силикатным модулем 55 вводят 19,8% Cr2O3, после чего цеолитную композицию в количестве 94,8% в расчете на абсолютно сухое вещество смешивают с 26 г гидроксида алюминия с ППП-80 мас.%, массу упаривают до ППП-50-55 мас.%, формуют, гранулы сушат, прокаливают при 550oC 4 часа. Получают катализатор следующего состава, мас.%:

SiO2 - 72,75

B2O3 - 1,65

Fe2O3 - 1,65

Cr2O3 - 18,75

γ-Al2O3 - 5,2.

Насыпная плотность катализатора 0,45 г/см3, катализатор имеет очень низкую прочность. Коэффициент прочности ножом определить нельзя. Испытанию не подлежит.

Пример 6 (для сравнения). Катализатор готовят по примеру 1, однако берут ВК-цеолит в H+-форме, который не содержит в своем составе железа и бора. Катализатор имеет состав, мас.%:

SiO2 - 47,0

Cr2O3 - 1,5

γ-Al2O3 - 51,5.

Насыпная плотность катализатора - 0,65 г/см3. Коэффициент прочности 1,8 кг/мм.

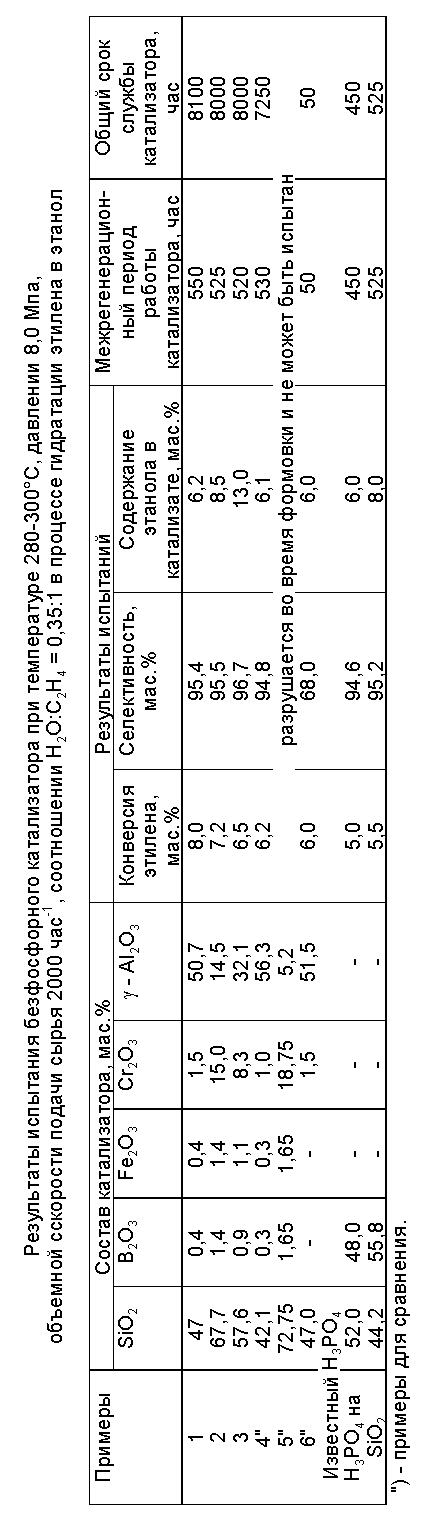

Катализаторы по примерам 1-6 и известный "фосфорная кислота на силикагеле" были испытаны на лабораторной установке проточного типа при следующем режиме: соотношение H2O:этилен = 0,35-0,40:1, объемная скорость подачи газа - 2000 час-1, давление 8,0 МПа, температура процесса 280-300oC.

В качестве сырья использовался этиленовый газ состава: CH4 - 0,14, C2H6 - 1,42, C2H4 - 97,73, C3H8 - 0,16, C2H2 - 0,55, т.е. условия испытания катализатора близки к промышленным условиям.

Результаты испытания катализатора представлены в таблице, из данных которой видно, что предложенный катализатор по сравнению с известным имеет общий срок службы более 8000 часов с учетом регенераций, в то время как срок службы известного катализатора не превышает 525 часов, pH фузельной воды на предлагаемом катализаторе 5,0-6,5 ед. против 0-1,0 ед. известного, что приводит к сильной коррозии аппаратуры на промышленных установках. Содержание спирта в катализате составляет 6,2-13,0 мас.%, конверсия этилена 6,5-8,0 мас.%, селективность 95,4-96,7 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2123514C1 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2046655C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДОЖИГАНИЯ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗАХ | 1993 |

|

RU2072898C1 |

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2172212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ ОСТАТОЧНЫХ МАСЕЛ | 1993 |

|

RU2034903C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И МЕТАНОЛА В ВЫСОКООКТАНОВЫЙ БЕНЗИН И АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2478007C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2160634C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

Изобретение относится к каталитической химии, в частности к катализатору прямой гидратации этилена до этанола, и может быть использовано в химической и нефтехимической промышленности. Сущность изобретения сводится к новому составу катализатора, в котором в качестве кислого компонента используется высококремнеземный цеолит типа пентасила, промотированного оксидами железа, бора и хрома. Катализатор имеет следующий химический состав, мас.%: оксид кремния ( SiO2)- 47,0-67,7; оксид бора (B2O3)-0,4-1,4; оксид железа( Fe2O3) - 0,4-1,4; оксид хрома Cr2O3 - 1,5-15,0; γ-оксид алюминия (γ-Al2O3) - остальное до 100%. По сравнению с известными катализаторами прямой гидратации этилена в этанол, например фосфорной кислотой на силикагеле, описываемый катализатор отличается высокой стабильной активностью, низкими коррозионными свойствами, длительным сроком службы и способностью к регенерации с восстановлением активности. 1 табл.

Катализатор для прямой гидратации этилена до этанола, включающий связующее и активный кислый компонент - СВК-цеолит, отличающийся тем, что в качестве активного кислого компонента используется СВК-цеолит семейства пентасилов типа ZSM-5 с силикатным модулем 30 - 50, промотированный оксидами железа, бора, хрома, в качестве связующего содержит γ-оксид алюминия и имеет следующий химический состав, мас.%:

Оксид кремния (SiO2) - 47,0 - 67,7

Оксид бора (В2О3) - 0,4 - 1,4

Оксид железа (Fe2O3) - 0,4 - 1,4

Оксид хрома (Cr2O3) - 1,5 - 15,0

γ-оксид алюминия (γ-Al2O3) - Остальное

| Катализатор для гидратации олефинов | 1978 |

|

SU803969A1 |

| Катализатор для гидратации этилена | 1989 |

|

SU1727872A1 |

| Устройство для модуляции частоты колебаний | 1959 |

|

SU127486A1 |

| US 4214107 A, 22.07.80 | |||

| УСТРОЙСТВО для ОБРЕЗКИ СУЧЬЕВ С ПОВАЛЕННЫХ ДЕРЕВЬЕВ | 0 |

|

SU323269A1 |

Авторы

Даты

1999-05-20—Публикация

1997-04-22—Подача