Изобретение относится к эпоксидным композициям, применяемым в производстве стеклопластиков. Изобретение позволяет повысить прочностные характеристики компонентов, придает пластикам новые свойства - однородность и беспористость.

Известно технологическое связующее марки ВСО-200 (ПТР ВИАМ - предварительная технологическая рекомендация Всесоюзного Института авиационного материаловедения, Москва, 1969 г. ), представляющее собой 55-65% раствор эпоксидных смол ЭТФ и ЭД-20, двух отвердителей - дициандиамида и отвердителя 9-N, N'-диметилкарбамидодифенилметана в спиртоацетоновой смеси, предназначенного для пропитки стеклоармирующих наполнителей и получения композиционных материалов (КМ) на их основе при следующем содержании компонентов, мас.ч.: смола ЭТФ - 50,5; ЭД-20 - 5,5; дициандиамид - 1,6; отвердитель 9 - 2,75; соотношение спиртоацетона (0,6: 1), где спирт этиловый - 11,5-18,5, ацетон 19,5-30,4. Связующее ВСО-200 обладает высокой жизнеспособностью (свыше 6 мес. ). Однако оно не обеспечивает высокой скорости нагрева (до 2,5-3,0oC/мин), применяемой для материалов с использованием спиртоацетоновых растворителей, беспористого продукта. Это отражается на прочностных свойствах пластиков на его основе. Изготовление КМ на его основе требует длительного времени (порядка 12 часов) термообработки. Инструкция по его использованию (ПТР ВИАМ) является внутризаводской.

Известно также другое технологическое связующее (прототип) (А.с. СССР N 1677961, МКИ B 29 C 43/20, 1989), представляющее собой 65% раствор тех же эпоксидных смол ЭТФ и ЭД-20 и тех же двух отвердителей - отвердителя 9 и дициандиамида в спиртоацетоновой смеси, но при других соотношениях компонентов, мас. ч.: смола ЭТФ - 100, смола ЭД-20 - (5-15), отвердитель 9 - (4-6), дициандиамид - (2-4) при том же соотношение спиртоацетона (0,6:1), что и в первом решении. Недостатком данной композиции являются низкие прочностные характеристики стеклопластика на ее основе.

Предложенным изобретением решаются следующие задачи: получение новой эпоксидной композиции, на основе связующего ВСО-200, обладающей улучшенными физико-химическими свойствами, в частности однородностью и беспористостью после горячего отверждения по сравнению с исходной ВСО-200 и придающей стеклопластикам на ее основе повышенные прочностные свойства по сравнению с прототипом и аналогом. Для достижения этого технического результата известное связующее, содержащее две эпоксидные смолы ЭТФ и ЭД-20 и два отвердителя - отвердитель 9 и дициандиамид в спиртоацетоновом растворе, дополнительно содержит хлормедный комплексдихлоро-(бис-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазол)меди (II) при следующем соотношении компонентов, мас. ч. : смола эпоксидная ЭТФ - 50,4-50,6; смола эпоксидная ЭД-20 - 5,4-5,6; отвердитель 9 (бис-(N,N'-диметилкарбамидодифенилметан) - 2,74-2,76; дициандиамид - 1,5-1,7; спирт этиловый - 11,5-18,5; ацетон - 19,5 - 30,5; хлормедный комплекс - 0,05 - 0,5.

Сопоставительный анализ с прототипом и аналогом показывает, что новую композицию отличает от известных дополнительное содержание в ней хлормедного комплекса - дихлоро-(бис-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазола)меди (II) в количестве 0,05-0,5 мас.ч., придающего связующему улучшенные физико-химические свойства, однородность и беспористость после отверждения. Таким образом заявляемая эпоксидная композиция соответствует критерию изобретения "новизна".

Сравнение заявляемого решения с другими техническими решениями в данной области показывает, что известно техническое решение (см. патент RU 2024531 C1, МКИ 5 C 07 F 1/08 от 15.12.94, бюл. N 23 - хлормедный комплекс - дихлоро-(бис-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазол)меди (II) в качестве модификатора многокомпонентного эпоксидного связующего ВСО-200, где описано получение стеклопластика с улучшенными физико-химическими свойствами на основе лаковой композиции, состоящей из связующего ВСО-200 с добавкой 0,5 вес.% этого хлормедного комплекса. Однако в этом решении неизвестно применение этого состава в качестве новой эпоксидной композиции ВСО-200, т.к. не известны ее исходные свойства и не показаны ее свойства при горячем отверждении при различных количественных соотношениях ингредиентов в диапазоне предельных соотношений, включая и граничные значения диапазона. Кроме того, свойства связующего ВСО-200 не описаны в сравнении с другими добавками комплексных соединений на основе этого же лиганда, но других переходных металлов, что может дать четкую картину выбора среди них медного комплекса, как оптимального модификатора для этого связующего. Это позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".

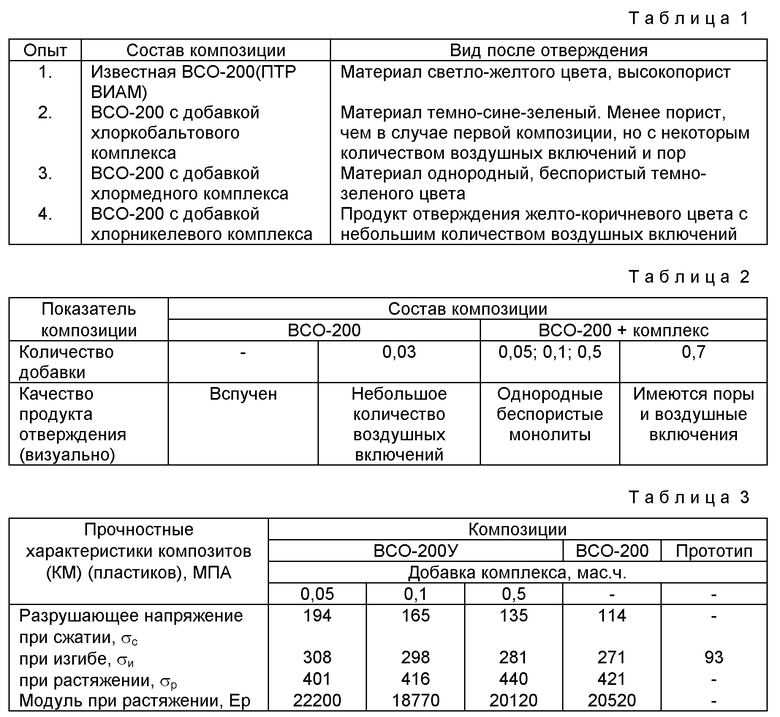

Примеры конкретного выполнения. Пример 1. Предлагаемое связующее ВСО-200, представляющее собой эпоксидную композицию на основе связующего ВСО-200, в составе которого содержится хлормедный комплекс, готовят следующим образом. Вначале охлаждают смолу ЭТФ перед загрузкой в реактор до Т = 5-8oC. Далее готовят связующее ВСО-200 по технологии ПТР ВИАМ (копия выписки из ПТР ВИАМ прилагается), для чего все компоненты связующего: ЭТФ, ЭД-20, дициандиамид, отвердитель 9, спирт, ацетон загружаются в реактор с якорной мешалкой, снабженный рубашкой водяного обогрева с обратным холодильником, одновременно. Температура смеси доводится до 50±2oC и при данной температуре перемешивание осуществляется не менее 3-х часов до полного растворения компонентов. Затем готовое связующее охлаждается в реакторе до 20-25oC и сливается в плотно закрываемую тару. Затем готовят серию лаковых эпоксидных композиций в количестве четырех, из которых одна представляет собой чистое ВСО-200, а в три других добавляют 0,5 мас.ч. различных комплексных соединений на основе того же лиганда - 2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазола и хлоридных солей никеля, меди, кобальта (II), предварительно растворенных в 3 мл диметилформамида. Лаковые композиции с добавками вышеуказанных комплексов поочередно погружались в реактор, нагревались до 60±2oC при непрерывном перемешивании в течение часа, охлаждались до комнатной температуры и сливались в плотно закрытую тару. Для выбора модификатора, обладающего рядом ценных свойств в новом связующем по сравнению с известным ВСО-200 и полимерным связующим прототипа, брали пробы вышеуказанных четырех лаковых композиций в тонком слое связующего в бюксе и нагревали все четыре бюкса с индивидуальной лаковой композицией в термопечи со скоростью 2,5oC/мин (применяемой для материалов с использованием спиртоацетоновых растворов) до 125oC с выдержкой на этой температуре до постоянной массы бюксов со связующим. Выбор модификатора осуществлялся по получении однородного беспористого продукта отверждения. Данные эксперимента приведены в табл. 1.

Данные табл. 1 свидетельствуют, что в тонком слое материала при нагреве ВСО-200 с добавками и без них практически беспористым является продукт отверждения с добавкой хлормедного комплекса состава [CuA2Cl2], где A-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазол. При этом существенно сокращается процесс отверждения композиций (с 12 часов по ПТР ВИАМ до 4-х часов).

Для синтеза хлормедного комплекса -дихлоро-(бис)-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазола меди (II) состава [CuA2Cl2] берут соотношение CuCl2•12H2O к лиганду, как 1:2,т.е.0,47 г хлористой меди COCl2•12H2O и 1,0 г лиганда (А)-2-меркапто-25-трихлорацетиламино-1,3,4-тиадиазола. Лиганд растворяют в 2-3 мл ацетона, а CuCl2•12H2O в 50 мл дистиллированной воды, подкисленной двумя каплями концентрированной соляной кислоты. Стакан с раствором CuCl2•12H2O ставят на магнитную мешалку и добавляют по каплям насыщенный раствор лиганда в ацетоне. Выпавший осадок отфильтровывают на фильтре Шотта N 4, промывают водой, ацетоном, эфиром и сушат в эксикаторе под вакуумом над KOH до постоянной массы при комнатной температуре. Полученное нами комплексное соединение состава [CuA2Cl2], позволяющее получать беспористый однородный материал после его отверждения на высокой скорости нагрева, может являться одним из компонентов нового связующего марки ВСО-200У, способствуя также сокращению цикла термообработки КМ, и, следовательно, играющего роль и модификатора и ускорителя одновременно.

Пример 2. Для получения количественного соотношения инградиентов берут серию из шести растворов связующего ВСО-200 по 100 г каждого (60% раствор в спиртоацетоновой смеси) и добавляют к пяти из них соответственно: 0,03; 0,05; 0,10; 0,50; 0,70 мас.ч. полученного хлормедного комплекса. Один раствор ВСО-200 берут в качестве сравнения без добавки. Растворы тщательно перемешивают поочередно в реакторе при 60oC. Аналогично примеру 1 готовят компоненты и берут пробы в тонком слое связующего в бюксе, производят нагрев также со скоростью 2,5oC/мин до 125oC с выдержкой на этой температуре до постоянной массы. Количество вносимой в рецептуру добавки оценивалось по однородности конечного продукта после его отверждения по вышеуказанному режиму. Данные эксперимента приведены в табл. 2.

Как видно из данных табл. 2, визуально однородные, беспористые композиции, не содержащие в себе воздушных включений и пор, получены при введении максимального количества хлормедного комплекса - 0,5 мас.ч. (бюкс 5) и минимального количества - 0,05 мас.ч. (бюкс 3). Снижение этого количества на 0,02 мас. ч. (бюкс 2) и увеличение до 0,7 мас.ч. (бюкс 6) вызывает образование пор и воздушных включений в конечном продукте отверждения. Известная технологическая композиция ВСО-200 без добавки комплекса (бюкс 1) при заданном режиме термообработки высокопориста, т.е. продукт отверждения - низкого качества. Таким образом выявлены граничные значения добавляемого хлормедного комплекса [CuA2Cl2] в связующее ВСО-200.

Выявленные граничные значения добавляемого хлормедного комплекса [CuA2Cl2] : 0,05-0,5 мас.ч. к связующему ВСО-200 и улучшенные визуальные качества композиций, полученные в процессе отверждения связующего ВСО-200 с добавкой этого комплекса позволяют рекомендовать полученное модифицированное связующее в качестве новой эпоксидной композиции марки ВСО-200У (где У - улучшенное).

Пример 3. Для выявления оптимального количества комплексного компонента связующего ВСО-200У, придающего улучшенные прочностные свойства композитам на его основе, готовят серию из четырех композиций с добавлением 0,05; 0,1; 0,5; мас.ч. хлормедного комплекса и без них аналогично примеру 2. Каждый из этих составов пропитывают по 6 слоев стеклоткани марки Т-13, которую нарезают размером 350х350 мм. Готовые препреги, состоящие из стеклоткани, пропитанной соответствующей композицией, собирают в пакеты. Для этого на металлический лист (цулагу) укладывают разделительную пленку, затем, поочередно, каждую заготовку из шести слоев препрегов, пропитанных четырьмя разными лаковыми композициями. Сверху каждую заготовку покрывают снова разделительной пленкой, укрепляют их на цулаге с помощью клейкой ленты. Между первым слоем препрега и последним на заготовках препрегов на чистом ВСО-200 и заготовке с одним из составов, содержащих хлормедную добавку, укладывают предварительно медные пластинчатые электроды с диаметром рабочего электрода 1 см. Заготовки помещают в вакуумный мешок, выводят наружу провода от электродов и вакуумную трубку, герметизируя мешок вакуумным жгутом. Электроды через щит автоклава подключают к измерителю типа Е-7-8. Отверждение пакета из собранных заготовок осуществляли в вакуумном автоклаве марки "Шольц" под неразрушающим электрофизическим контролем по режиму: нагрев со скоростью 1,5-2,5oC/мин до 125-130oC при давлении 2-3 кгс/см2 с выдержкой на 125-130oC до достижения постоянных значений электрофизических параметров - электропроводимости и тангенса угла диэлектрических потерь, устанавливаемых по данным двух заготовок пакетов - на чистом ВСО-200 и на ВСО-200У. После отверждения пакет с заготовками препрегов охлаждают до комнатной температуры и далее подвергают дополнительной термообработке в течение часа при 125, 150, 180oC, соответственно. Далее полученные пластики испытывались на прочностные характеристики согласно существующей нормативной документации. Результаты испытаний приведены в табл. 3, в которой для сравнения прочностных свойств приведены литературные данные прототипа и данные, полученные в ходе экспериментов, для аналога (КМ на основе ВСО-200 по ПТР ВИАМ).

Данные табл. 3 свидетельствуют, что показатели прочности при изгибе у КМ на ВСО-200 и ВСО-200У в 3-3,5 раза выше, чем у прототипа, а по сравнению δи у КМ на ВСО-200 и ВСО-200У видно, что во всех трех случаях КМ с различным количеством комплекса данные δи у КМ на ВСО-200У выше, чем у КМ на ВСО-200. Показатели прочночных свойств при растяжении (Ор) для КМ на основе ВСО-200 и ВСО-200У находятся на одном уровне значений. У прототипа эти данные отсутствуют. Данные табл. 3 свидетельствуют: добавка комплексного соединения в количестве 0,05 мас. ч. является более предпочтительной, чем с другими количествами по трем показателям: Ep, δи, δc по сравнению с данными прочности КМ на ВСО-200 (для прототипа эти данные неизвестны), причем последний показатель - разрушающее напряжение при сжатии (δc) почти в два раза выше у КМ на ВСО-200У, чем у КМ на ВСО-200.

Таким образом предлгаемая эпоксидная композиция ВСО-200У обладает повышенным качеством - беспористый, однородный материал после горячего отверждения на высокой скорости нагрева; применима в качестве пропиточного раствора на спиртоацетоновых растворителях для стеклотканей и приготовления КМ на их основе. При этом полученные КМ обладают повышенными прочностными свойствами по сравнению с известными КМ в известных технических решениях.

Разработана рецептура и технология получения новой композиции на базе известной ВСО-200 с добавкой хлормедного комплекса состава [CuA2Cl2], где A-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазол. Установлены некоторые физико-механические свойства КМ на основе новой композиции, показаны их преимущества перед известными на основе известных композиций. Все это позволяет рекомендовать полученную новую композицию в качестве нового связующего марки ВСО-200У, приобретающую в процессе горячего отверждения новые качества - однородность и беспористость. Эти качества и позволяют существенно улучшить прочность КМ на базе новой композиции ВСО-200У.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1991 |

|

RU2028334C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

| ХЛОРМЕДНЫЙ КОМПЛЕКС ДИХЛОРО-(БИС) -2-МЕРКАПТО -5- ТРИХЛОР- АЦЕТИЛАМИНО- 1,3,4- ТИАДИАЗОЛ МЕДИ (II) В КАЧЕСТВЕ МОДИФИКАТОРА МНОГОКОМПОНЕНТНОГО ЭПОКСИДНОГО СВЯЗУЮЩЕГО ВСО-200 | 1991 |

|

RU2024531C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ | 1991 |

|

RU2015997C1 |

| ХЛОРНИКЕЛЕВЫЙ КОМПЛЕКС ДИХЛОРО-(БИС) -2-МЕРКАПТО-5- ТРИХЛОРАЦЕТИЛАМИНО -1,3,4- ТРИАЗОЛ НИКЕЛЯ (II), В КАЧЕСТВЕ УСКОРИТЕЛЯ ОТВЕРЖДЕНИЯ ЭПОКСИДНОЙ КОМПОЗИЦИИ ЭДТ-69Н | 1991 |

|

RU2024537C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2007 |

|

RU2339662C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2014 |

|

RU2569537C1 |

Изобретение относится к получению эпоксидной композиции (связующего), используемой в качестве пропиточных растворов (компаундов) при изготовлении стеклопластика. Композиция включает мас. ч: 5,4-5,6 эпоксидиановой смолы, 50,4-50,6 эпокситрифенольной смолы, 1,5-1,7 дициандиамида, 2,74-2,76 отвердителя 9 бис-N,N'-диметилкарбамидодифенилметана, 11,5-18,5 этилового спирта, 19,5-30,5 ацетона и 0,05-0,5 хлормедного комплекса - дихлоро(бис-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазол) меди (II). Композиция обладает улучшенными физико-химическими свойствами, в частности однородностью и беспористостью после горячего отверждения с использованием максимально высокой скорости нагрева, применяемой для спиртоацетоновых растворов, и придает стеклопластикам на ее основе повышенные прочностные свойства. 3 табл.

Эпоксидная композиция для стеклопластиков, содержащая эпоксидные смолы - диановую и трифенольную, отвердители - дициандиамид и отвердитель 9 - бис-N, N'-диметилкарбамидодифенилметан, растворитель - смесь этилового спирта и ацетона, отличающаяся тем, что композиция дополнительно содержит хлормедный комплекс - дихлоро-(бис-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазол) меди (II) при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая смола - 5,4 - 5,6

Эпоксидная трифенольная смола - 50,4 - 50,6

Дициандиамид - 1,5 - 1,7

Отвердитель 9 - 2,74 - 2,76

Спирт этиловый - 11,5 - 18,5

Ацетон - 19,5 - 30,5

Хлормедный комплекс - 0,05 - 0,5с

| SU 1677961 A1, 10.04.1996 | |||

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1991 |

|

RU2028334C1 |

Авторы

Даты

2001-08-20—Публикация

1999-08-06—Подача