Область техники, к которой относится изобретение

Изобретение относится к тяговому и выравнивающему рычагу для стендов для ремонта кузовов автомобилей.

Характеристика известного уровня техники

Для ремонта кузовов автомобилей, поврежденных при авариях, используют обычные специальные ремонтные стенды; поврежденный кузов устанавливают на таких стендах и прикрепляют к ним. Затем кузов ремонтируют путем приложения усилий, в основном - тяговых усилий, к участкам кузова, поврежденным ударами при аварии, чтобы возвратить кузову, насколько это возможно, его первоначальную конфигурацию.

Тяговое усилие обычно прикладывают к поврежденным участкам кузовов посредством тяговых рычагов, которые в большинстве случаев состоят из деревообразного горизонтального основания, которое связано с ремонтным стендом посредством одного из своих продольных концов и подпирает другим своим продольным концом стойку, которая прикреплена к основанию с возможностью поворота вокруг оси и соединена с участками подлежащей ремонту части кузова, которые подвергаются воздействию тягового усилия через посредство канатов, цепей и т.п. Тяговое усилие прикладывают к этим канатам или цепям с помощью гидравлического цилиндра, прикрепленного к основанию с возможностью поворота вокруг оси: один конец поршня штока этого цилиндра воздействуют на стойку с целью увеличения угла, образованного стойкой и основанием тягового рычага.

В других тяговых рычагах гидравлический цилиндр вместо расположения между основанием и стойкой монтируют на стойке, и он воздействует непосредственно на цепь или канат, прилагая тяговое усилие к этому элементу конструкции. В случае этого последнего типа рычага, стойка как правило жестко связана с основанием, подпирающим рычаг, а не шарнирно прикреплена к нему.

Чтобы изменить направление усилия, приложенного к участку кузова, подлежащего ремонту, посредством цепей, основание соединяют со стендом посредством двух опор: первая опора может быть жестко прикреплена к стенду, тогда как вторую опору шарнирно соединяют с первой опорой с возможностью поворота по дуге заданной ширины круга вертикальной оси, и вторая опора, в свою очередь, подпирает основание рычага с возможностью поворота вокруг горизонтальной оси. Таким образом, можно изменять ориентацию основания по отношению к передней плоскости, в которой тяговый рычаг прикладывают к ремонтному стенду, путем поворота основания и второй опоры вокруг вертикальной оси и, кроме того, возможно изменять наклон стойки по отношению к горизонтальной плоскости ввиду того, что основание выполнено с возможностью поворота вокруг его оси по отношению ко второй опоре.

Из заявки на патент Франции N FR-A-2102094 также известен тяговый рычаг, описанный в преамбуле п. 1 формулы изобретения.

Выпускаемые в настоящее время промышленностью и имеющиеся в продаже тяговые рычаги, помимо всего прочего, можно жестко соединять со стендом и вдоль боковых сторон, и вдоль передних сторон, а точки, в которых цепи или канаты крепятся к стойке, можно сдвигать вдоль продолжения этой стойки, обеспечивая таким образом дополнительные изменения в направлении тяговых усилий, прикладываемых к поврежденному кузову.

Однако выпускаемые в настоящее время промышленностью и имеющиеся в продаже тяговые рычаги очень часто неприменимы или применимы лишь с ограниченно удовлетворительными результатами в определенных ремонтных ситуациях, в основном из-за ограничений, которые в любом случае сказываются на возможности ориентации рычага, а следовательно и тяговых усилий, прикладываемых к поврежденным областям кузова.

В частности, с помощью выпускаемых в настоящее время промышленностью и имеющихся в продаже тяговых рычагов исключительно трудно добраться до верхних и нижних областей кузова и приложить к ним тягу с соблюдением правильно ориентированного тягового усилия.

Раскрытие изобретения

Главная техническая задача настоящего изобретения заключается в том, чтобы решить вышеуказанные проблемы путем разработки тягового и выравнивающего рычага, который значительно более универсален, чем выпускаемые в настоящее время промышленностью и имеющиеся в продаже тяговые рычаги, в частности в том, что касается возможности ориентации его относительно ремонтного стенда.

Другая техническая задача изобретения заключается в том, чтобы разработать тяговый и выравнивающий рычаг, который ввиду больших возможностей, которые он обеспечивает, можно просто прикладывать к сторонам ремонтного стенда, но который тем не менее позволяет добраться до областей ремонтируемого кузова, которые направлены к передней и задней сторонам стенда, и позволяет приложить к этим областям тяговые усилия, которые правильно ориентированы в соответствии с требованиями, предъявленные при ремонте.

Еще одна техническая задача настоящего изобретения заключается в том, чтобы разработать тяговый и выравнивающий рычаг, который позволяет добраться посредством цепей или канатов до верхних или нижних областей кузова без обязательной потребности в использовании направляющих, накладываемых на ремонтный стенд для цепей и канатов.

И еще одна техническая задача изобретения заключается в том, чтобы разработать тяговый и выравнивающий рычаг, который прост и безопасен в эксплуатации.

С учетом этих технических задач, а также принимая во внимание эти и другие цели, которые станут очевидны из нижеследующего описания, в соответствии с настоящим изобретением предлагается тяговый и выравнивающий рычаг, в частности для стендов для ремонта кузовов автомобилей, раскрытый в прилагаемой формуле изобретения.

Краткое описание чертежей

Другие характеристики и преимущества предлагаемого тягового и выравнивающего рычага станут очевидны из нижеследующего подробного описания предпочтительного, но не исключительного варианта его воплощения, проиллюстрированного посредством неограничительного примера на прилагаемых чертежах, на которых:

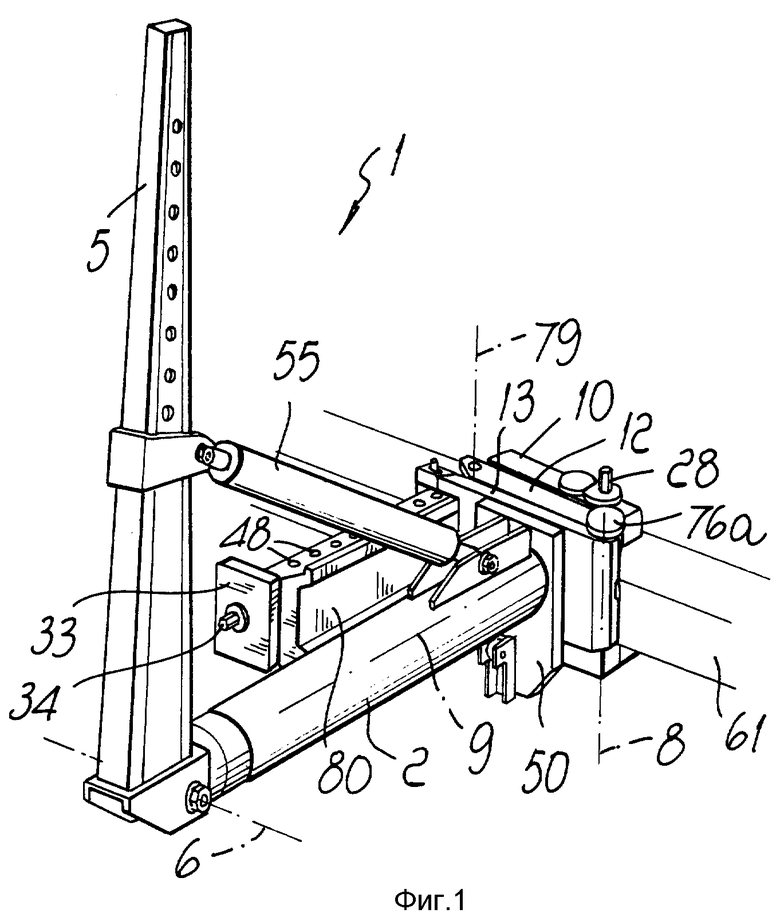

фиг. 1 - перспективное изображение предлагаемого тягового рычага;

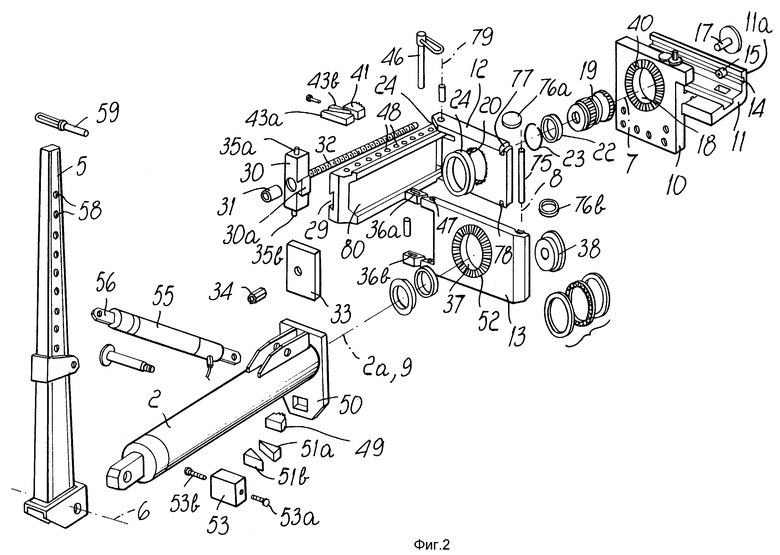

фиг. 2 - перспективное объемное изображение с пространственным разделением деталей предлагаемого тягового рычага;

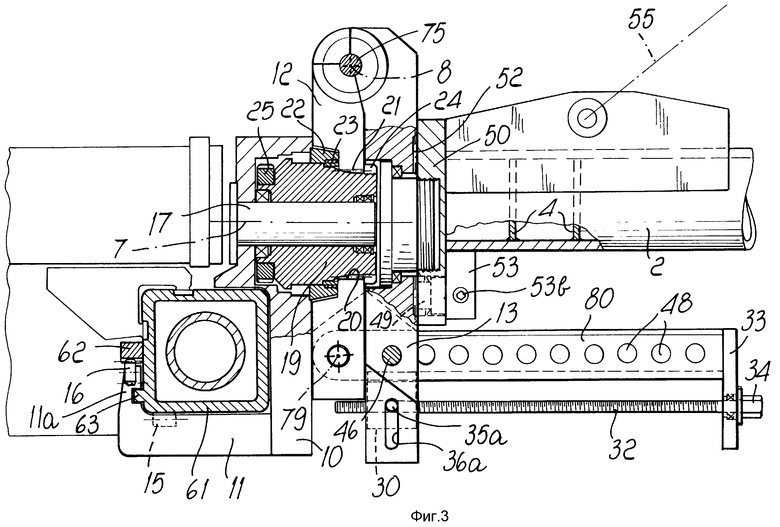

фиг. 3 - схематический осевой разрез предлагаемого тягового рычага;

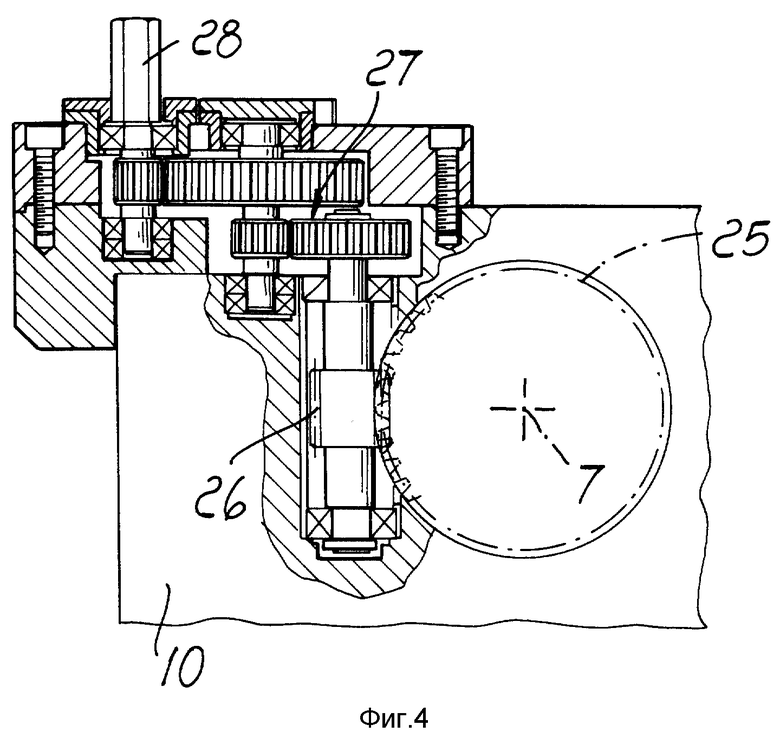

фиг. 4 - разрез в увеличенном масштабе части конструкции первого средства поворота рычага, сделанный вдоль плоскости, которая расположена под прямым углом к плоскости разреза, изображенного на фиг. 3;

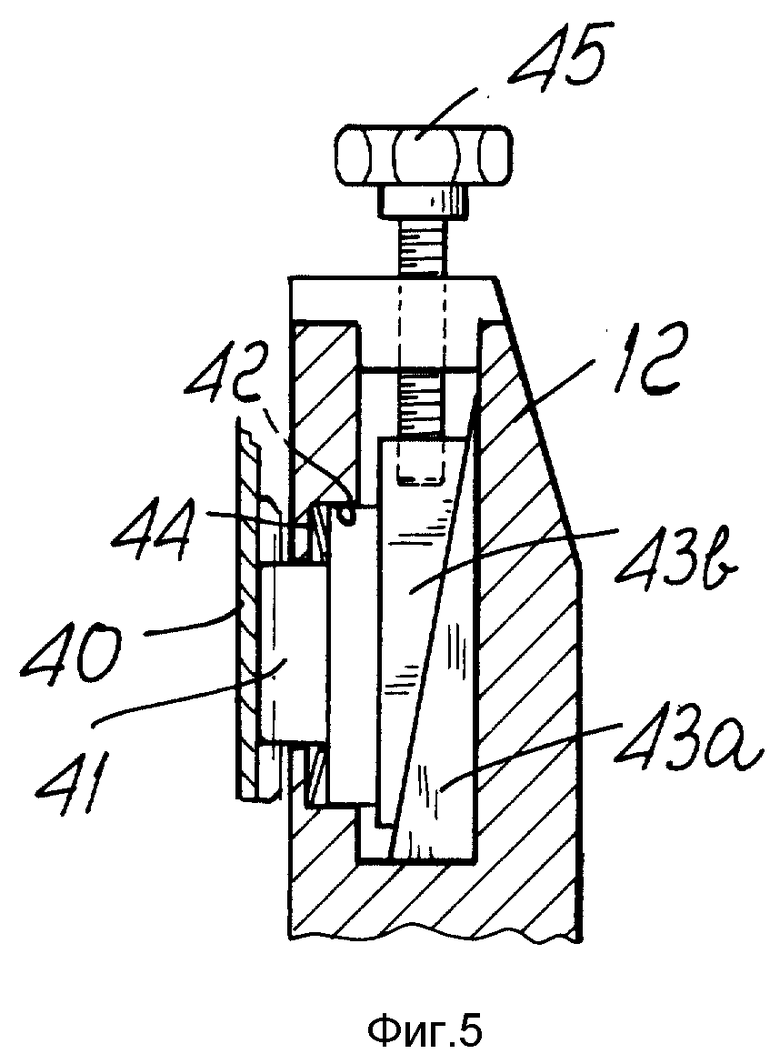

фиг. 5 - разрез в увеличенном масштабе части конструкции первых средств блокировки, сделанный вдоль плоскости, которая параллельна плоскости разреза, изображенного на фиг. 3;

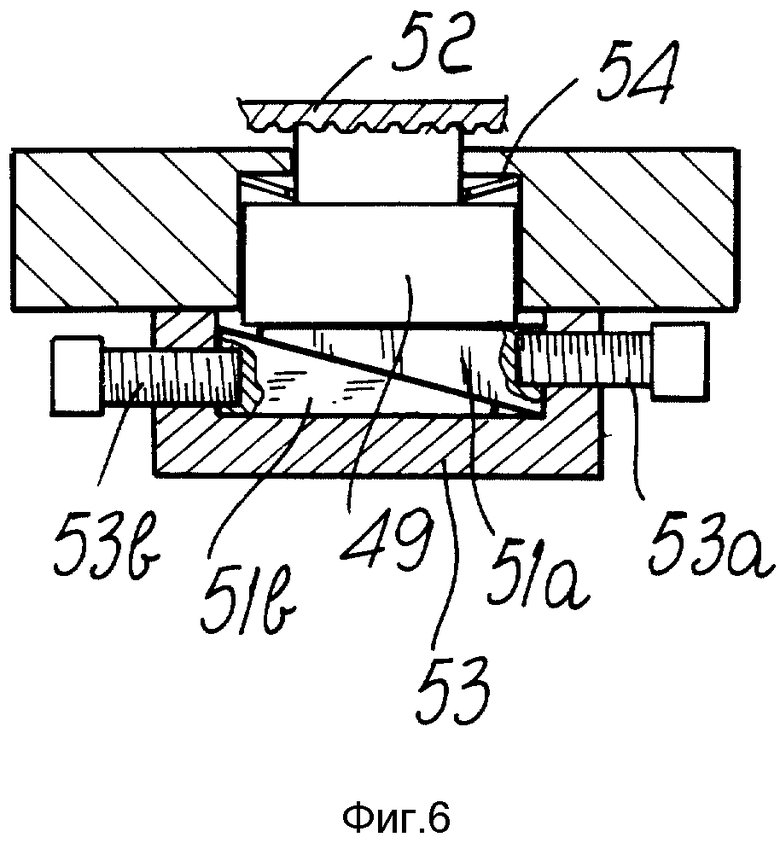

фиг. 6 - разрез в увеличенном масштабе части конструкции третьих средств блокировки, сделанный вдоль плоскости, которая расположена под прямым углом к плоскости разреза, изображенной на фиг. 3;

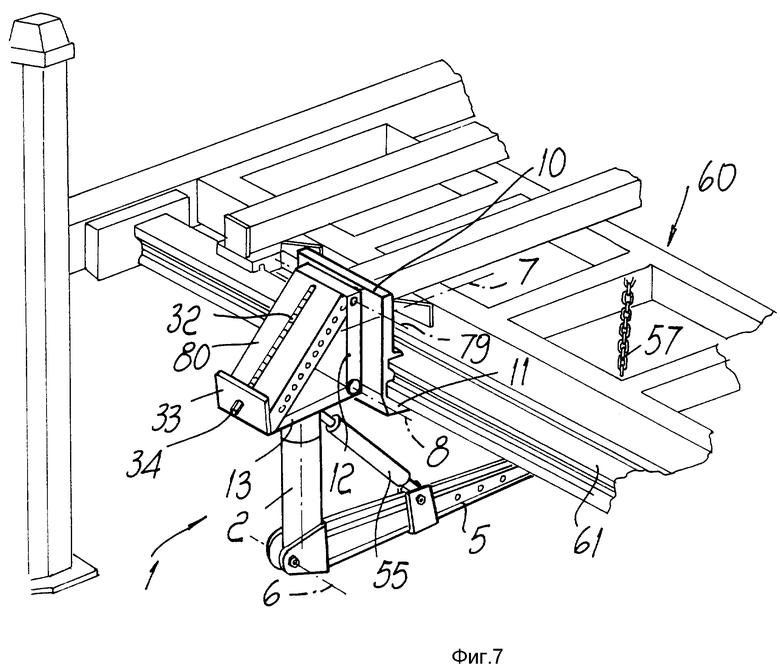

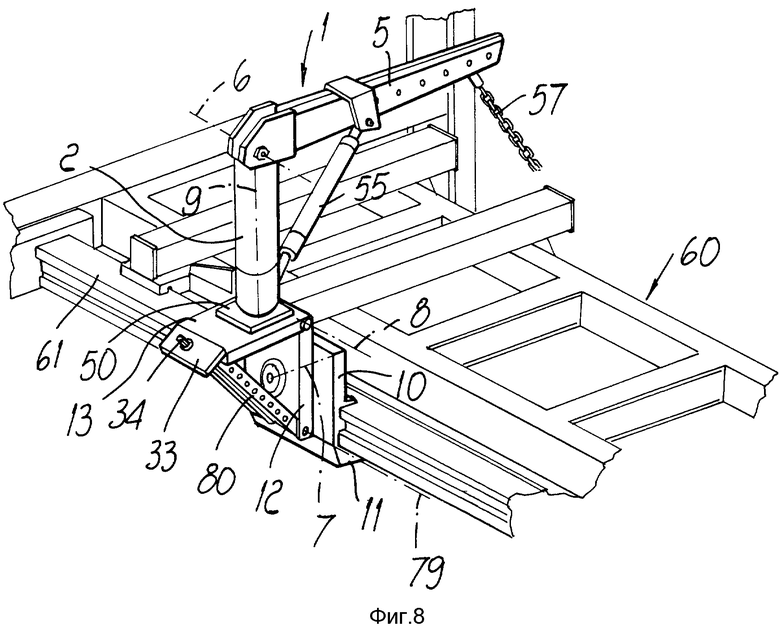

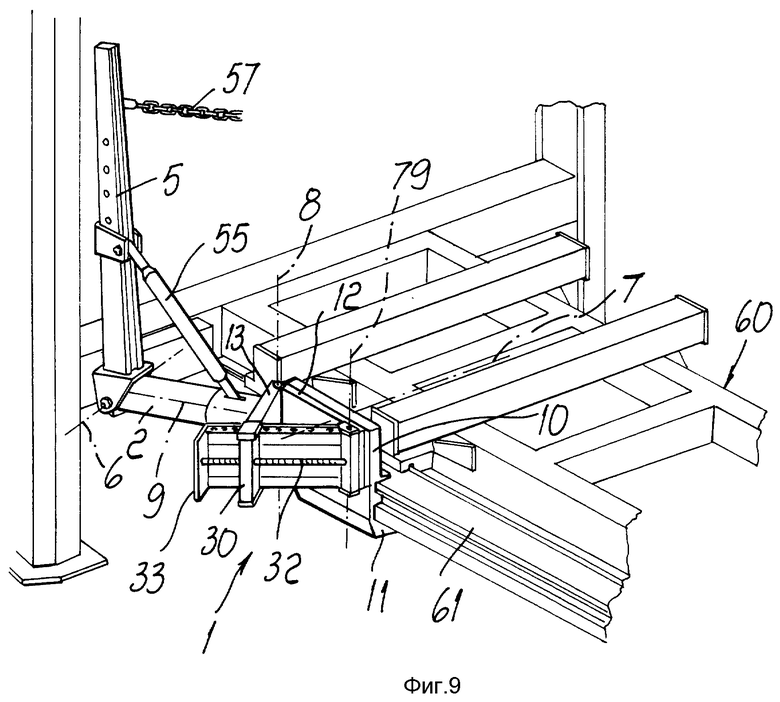

фиг. 7 - 9 - схематические перспективные изображения нескольких возможностей использования предлагаемого тягового рычага;

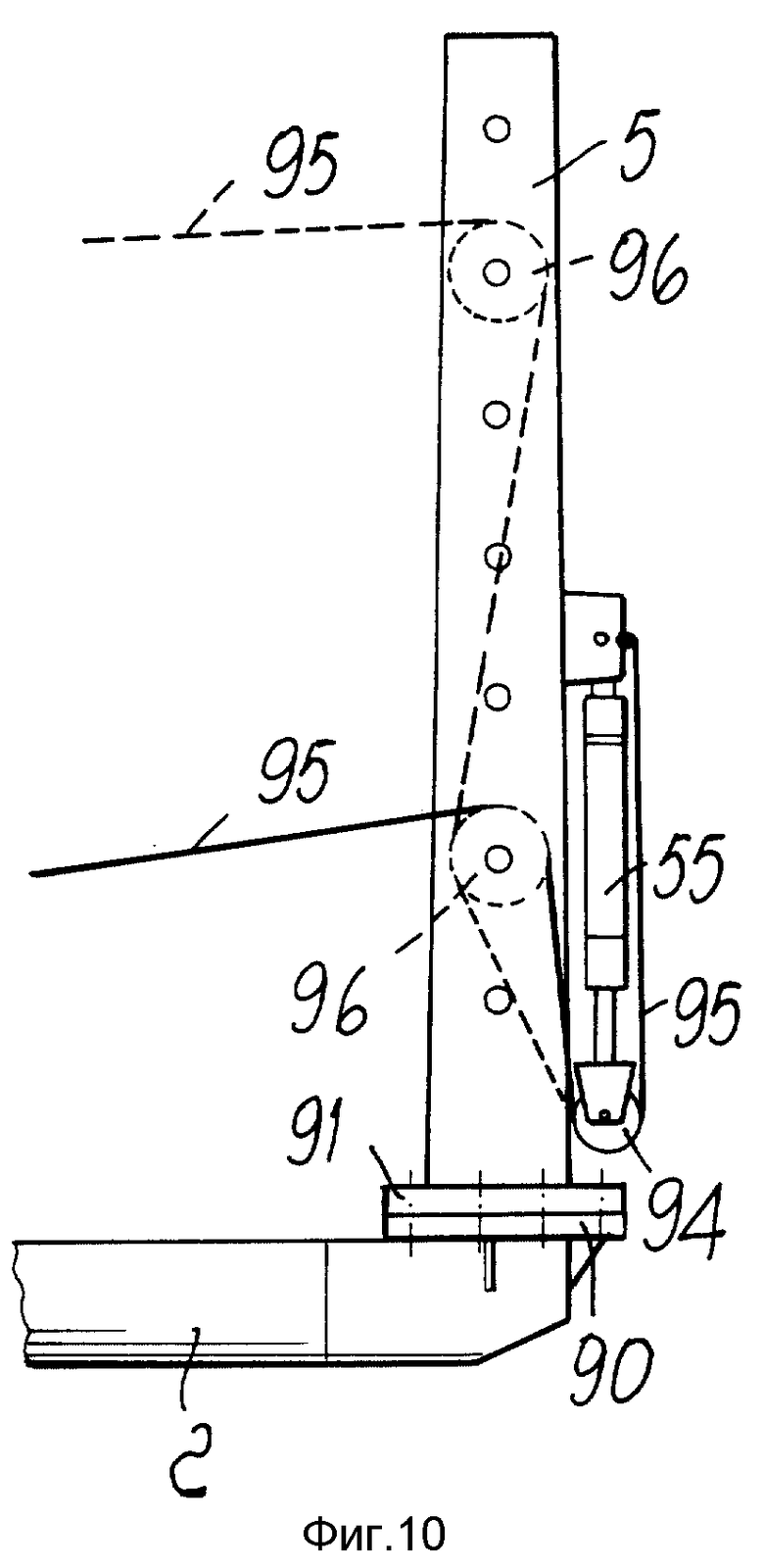

фиг. 10 - вертикальный вид сбоку другого варианта воплощения предлагаемого тягового рычага, где для простоты показаны только основание и стойка;

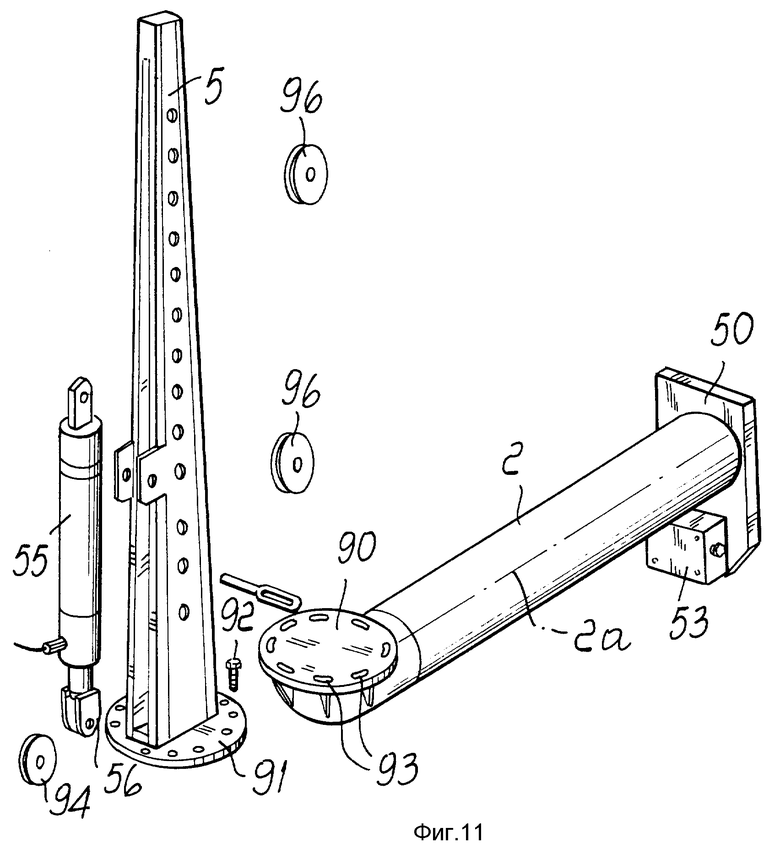

фиг. 11 - перспективное объемное изображение с пространственным разделением деталей другого варианта воплощения, изображенного на фиг. 10;

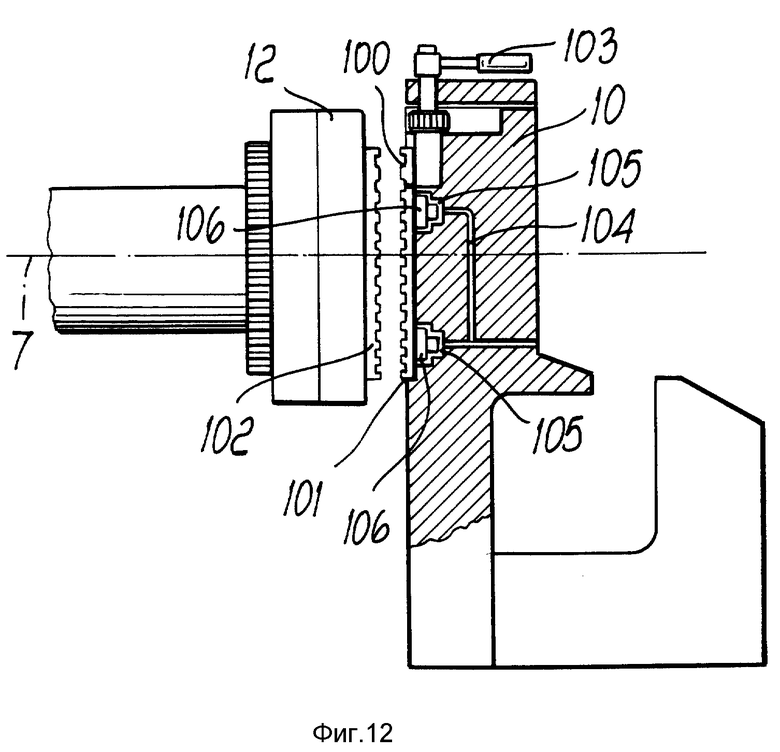

фиг. 12 - частичный разрез с пространственным разделением деталей, сделанный аналогично фиг. 3 другого варианта воплощения первых средств блокирования;

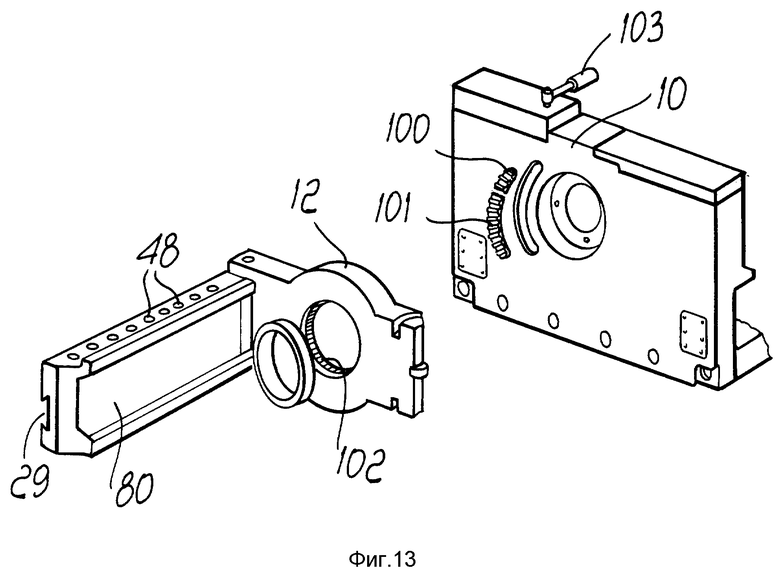

фиг. 13 - перспективное объемное изображение с пространственным разделением деталей части конструкции, изображенной на фиг. 12;

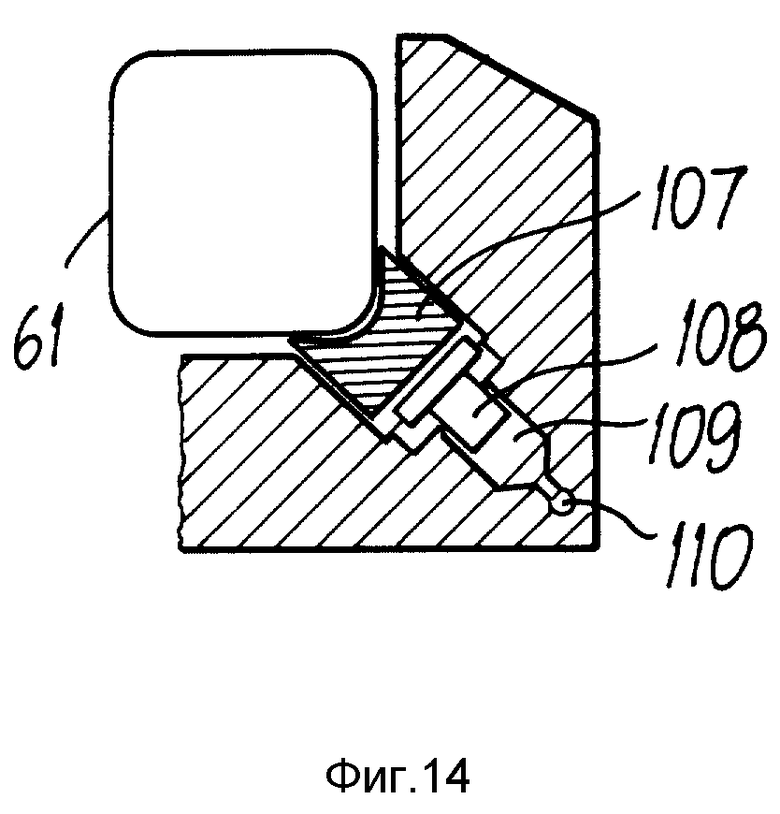

фиг. 14 - схематический разрез, сделанный аналогично фиг. 3, средства фиксации рычага вдоль ремонтного стенда;

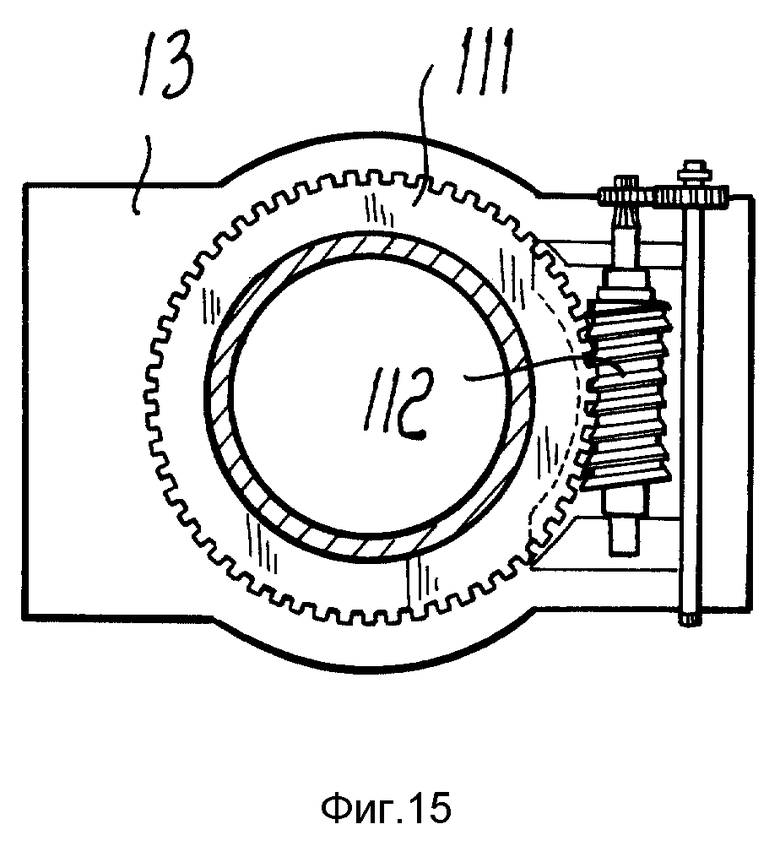

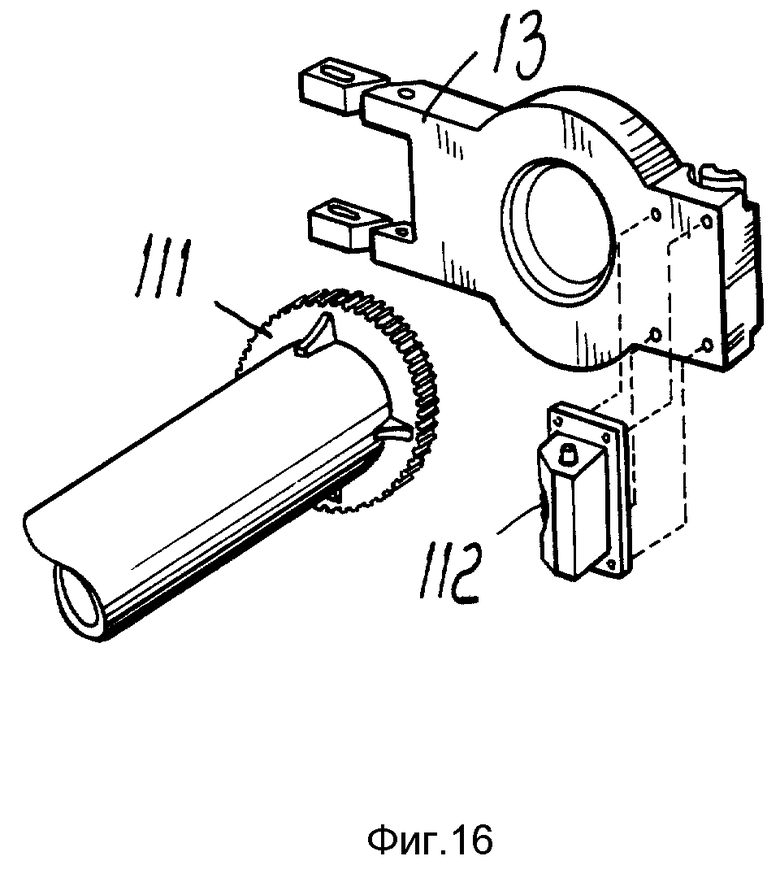

фиг. 15 - схематическое изображение возможной автоматизации поворота рычага вокруг третьей оси;

фиг. 16 - перспективное объемное изображение с пространственным разделением деталей частей конструкции, изображенной на фиг. 15;

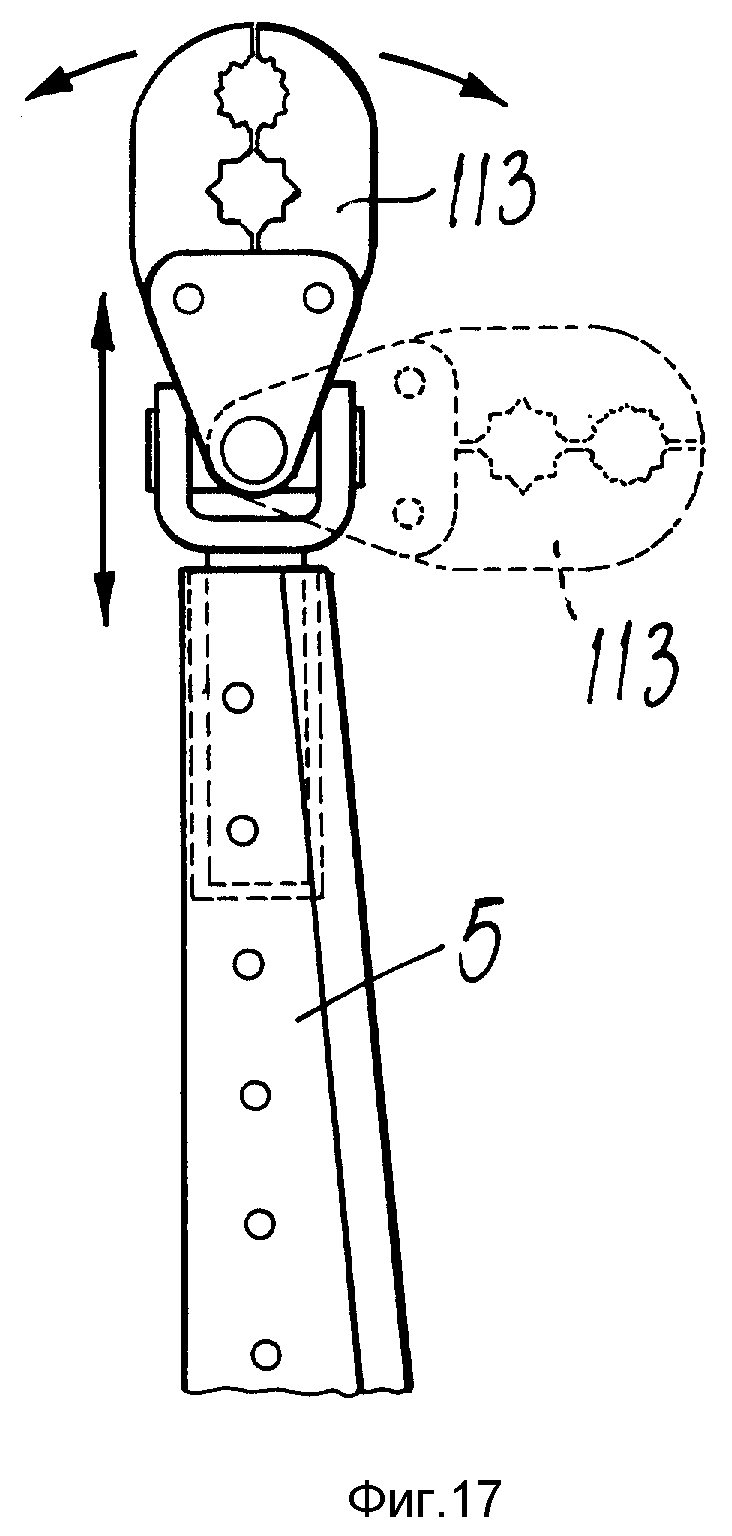

фиг. 17 - изображение другого варианта воплощения предлагаемых средств сцепления рычагов.

Способы воплощения изобретения

На вышеуказанных чертежах предлагаемый рычаг, обозначенный как единое целое позицией 1, изображен содержащим основание 2, предпочтительно состоящее из полого вала, внутри которого к его внутренней поверхности приварены придающие жесткость перегородки 4, и стойку 5, которая прикреплена к одному концу основания 2 с возможностью поворота вокруг оси 6, которая расположена под прямым углом к оси 2a основания 2.

Основание 2 соединено с ремонтным стендом 60 известного типа, изображенного на чертежах лишь схематично, посредством ряда опор, которые включают: первое средство поворота основания 2 вокруг первой оси 7, которая по существу горизонтальна и расположена под прямым углом к передней плоскости приложения основания 2 к ремонтному стенду 60; второе средство поворота основания 2 вокруг второй оси 8, которая по существу расположена под прямым углом к первой оси 7; и третье средство поворота основания 2 вокруг третьей оси 9, которая расположена под прямым углом к оси 2a основания 2.

В частности, предлагаемый тяговый рычаг содержит первую вертикальную опорную плиту 10, имеющую на одной поверхности L-образный элемент 11, посредством которого она соединяется с балкой 61 ремонтного стенда 60 и подпирает своей противоположной поверхностью вторую опорную плиту 12 с возможностью поворота вокруг первой оси 7. Вторая опорная плита 12 подпирает относительно второй оси 8 третью плиту 13, которая, в свою очередь, подпирает основание 2 с возможностью поворота вокруг оси 9.

L-образный элемент 11 состоит из плиты, которая расположена под прямым углом к плоскости расположения плиты 10 и имеет полку 11a, которая параллельна плите 10 и отстоит от плиты 10 и которая имеет опорную поверхность скольжения 14 (фиг. 2) для обеспечения скользящего соединения с продольной направляющей 63 (фиг. 3), которая жестко соединена с балкой 61, обеспечивая скольжение плиты 10, а следовательно и всего тягового рычага вдоль балки 61. Чтобы уменьшить трение скольжения между L-образным элементом 11 и балкой 61, предусмотрены подходящие ролики 15, которые подпираются L-образным элементом 11 и действуют как роликовые подшипники. Кроме того, плиту 10 можно выполнить скользящей вдоль балки 61, например, путем снабжения ее зубчатым рычагом 16, опирающимся на L-образный элемент 11 с возможностью вращения вокруг собственной оси и введением в зацепление с рейкой 62, которая прикреплена к балке 61 и расположена параллельно направляющей 63.

Соединение между первой плитой 10 и второй плитой 12 осуществляется посредством осевого элемента 17, ось которого совпадает с первой осью 7 и который прикреплен к плите 10 на стороне, противоположной по отношению к плите 12, в центре сквозного отверстия 18, образованного в плите 10. В отверстии 18 соосно его оси установлен с возможностью вращения коаксиальный вал 19; один его конец проходит сквозь отверстие 20, образованное во второй плите 12.

Вал 19 обычно полый и подпирается с возможностью вращения вокруг собственной оси и внутренними стенками отверстия 18 и наружной поверхностью осевого элемента 17, выступающего внутрь вала. Поверхность отверстия 20, образованного во второй плите 12, имеет форму, подобную форме кольцевого зубчатого колеса, которое введено в зацепление с гофрированным или зубчатым профилем 21, предусмотренным с этой целью на участке вала 19, который заключен внутри отверстия 20. Вал 19, помимо этого, прикреплен в осевом направлении к первой плите 10 посредством проходящих стопорных колец 22 и 23. Точно так же вал 19 крепится ко второй плите 12 в процессе поступательного движения вдоль его собственной оси посредством кольца 24, которое навинчено на конец вала 19, противоположный первой плите 10 и примыкающий ко второй плите 12.

Поворот второй плиты 12 относительно первой плиты 10 вокруг первой оси 7 можно осуществить вручную или механически, предусмотрев червячное колесо 25, расположенное вокруг вала 19 и жестко соединенное с ним во время его вращения вокруг оси 7. Червяк 26 введен в зацепление с червячным колесом 25 и подпирается первой плитой 10 с возможностью вращения вокруг его собственной оси 26a, а также соединен посредством набора зубчатых колес, обозначенных как единое целое позицией 27 и заключенных внутри плиты 10, с валом 28, выступающими из плиты 10 и установленным с возможностью вращения вокруг его собственной оси, например, с помощью коленчатого вала или электро- или пневмодвигателя, чтобы вызвать вращение вала 19, а значит и второй плиты 12 относительно плиты 10 вокруг первой оси 7.

Вторая плита 12 служит опорой третьей плите 13 с обеспечением возможности вращения вокруг второй оси 8, которая расположена по существу под прямым углом к оси 7 и обычно отстоит от нее в боковом направлении.

В частности, плита 12, через которую в ее центре проходит отверстие 20, прикреплена с возможностью поворота вокруг оси 8 вдоль одной из сторон ее периметра к стороне периметра плиты 10. Взаимный поворот плиты 12 и плиты 13 предусмотрен таким, что плита 13 может совмещаться с противоположной поверхностью плиты 12 относительно первой плиты 10 или раскачивается вокруг одного края относительно второй плиты 12.

В частности, две стороны периметра плиты 12 и плиты 13, которые претерпевают взаимный поворот, выполнены в виде участков цилиндрической посадочной поверхности и соединены с возможностью поворота с осевым элементом 70, ось которого образует ось поворота 8. Осевой элемент закреплен в осевом направлении парой колпаков 76a и 76b, обращенных к осевым концам осевого элемента 75 и прикрепленными к плите 12. Колонки 76a и 76b имеют фланцевую кромку, которая посажена с возможностью поворота внутри концевых канавок 77 и 78, которые концентричны по отношению к участкам цилиндрической посадочной поверхности, образованной во взаимно шарнирно соединенных сторонах периметра плит 12 и 13.

Сторона периметра плиты 12, противоположная той стороне, которая шарнирно крепится к плите 13, в свою очередь шарнирно крепится с возможностью поворота вокруг оси 79, которая параллельна оси 8, к вспомогательной плите 80, которая образует на стороне, направленной в противоположном направлении относительно оси 8, направляющую скольжения типа "ласточкина хвоста", проходящую под прямыми углами к оси 79. Соответствующей формы участок 30a блока 30 сопрягается внутри с направляющей скольжения 29; внутри этого блока 30 заключена втулка 31 с внутренней резьбой, в которую ввинчен рабочий вал 32; опорой этому валу, обеспечивая ему возможность скольжения вокруг его собственной оси, расположенной под прямыми углами к оси 79, служит панель 33, которая крепится к стороне периметра вспомогательной плиты 80, которая шарнирно прикреплена к плите 12. Конец резьбового вала 32, которому служит опорой панель 33, жестко соединен с участком 34 вала, который выступает из панели 33, и выполнен с возможностью поворота вокруг своей собственной оси вручную или посредством электро- или пневмодвигателя, чтобы перемещать блок 30 вдоль вспомогательной плиты 80.

Блок 30 имеет на двух противоположных сторонах два осевых элемента 35a и 35b, которые ориентированы таким образом, что их ось параллельна оси 79 и сопрягается с парой пазов 36a и 36b, выполненных в плите 13 на стороне ее периметра, которая противоположна той стороне периметра, которая шарнирно прикреплена к плите 12. Таким образом, движение блока 30 вдоль вспомогательной плиты 80 изменяет наклон плиты 13 относительно плиты 12 посредством ее частичного поворота вокруг оси 8.

Через плиту 13 в ее центре проходит отверстие 37, в которое вставлен фланцевый валик 38; фланец этого валика покоится у стороны плиты 13, которая направлена к плите 12, и крепится, например, путем ввинчивания внутрь конца основания 2, который направлен к плите 13. Обычно между фланцем валика 38 и плитой 13 устанавливают подшипник 39, который облегчает вращение валика 38, а следовательно и основания 2 вокруг оси 9 относительно плиты 13.

Предпочтительно, имеются средства блокировки поворота основания 2 вокруг первой оси 7, вокруг второй оси 8 и вокруг третьей оси 9.

В частности, имеются первые средства блокировки поворота второй плиты 12 относительно первой плиты 10; эти средства предпочтительно состоят из профиля 40, имеющего форму, подобную форме плоского конического зубчатого колеса, и выполненного концентрично отверстию 18 на поверхности плиты 10, направленной к плите 12, тогда как в плите 12 имеется зубчатый блок 41, который, когда это требуется, может входить в зацепление с плоским коническим зубчатым колесом 40, чтобы блокировать поворот плиты 12 относительно плиты 10 вокруг оси 7. Внутри плиты 12 находится седло 44, в котором заключен первый клин 43a, наклонная поверхность которого сопряжена со вторым клином 43b, который, в свою очередь, воздействует на зубчатый блок 41 в направлении, противоположном направлению действия чашеобразной пружины 44, которая расположена между зубчатым блоком 41 и буртиком, выполненным внутри плиты 12. Второй клин 43b можно перемещать в поперечном направлении к оси 7 посредством передачи винт-гайка, регулируемой рукояткой 45, опирающейся на плиту 12 и выступающей из нее, чтобы подталкивать зубчатый блок 41 к первой плите 10 в противовес воздействию чашеобразной пружины 44, чтобы вызвать зацепление зубчатого блока с плоским коническим зубчатым колесом 40. Движение клина 43b в противоположном направлении относительно клина 43a вместо этого вызывает выход зубчатого блока 41 из зацепления с плоским коническим зубчатым колесом 40, допуская поворот второй плиты 12 относительно первой плиты 10.

Средства блокировки поворота третьей плиты 13 относительно второй плиты 12 вокруг оси 8 вместо этого состоит из штифта 46, который пропускают сквозь отверстие 47, выполненное на участке плиты 13, который накрывает вспомогательную плиту 80, внутрь вспомогательного отверстия и нескольких отверстий 48, выполненных в подкладываемой плите 80, и совместно сориентированы вдоль направления, которое параллельно направляющей 29.

Средства блокировки поворота основания 2 относительно плиты 13 вокруг оси 9 состоят точно так же, как было описано в отношении блокировки второй плиты 12 относительно первой плиты 10, из зубчатого блока 49, опирающегося на фланец 50 конца основания 2, который направлен к плите 13 и посредством пары клиньев 51a и 51b может входить в зацепление и выходить из зацепления с профилем 52, имеющим форму, подобную форме плоского конического зубчатого колеса, который выполнен на поверхности плиты 13, которая направлена к основанию 2, концентрично относительно отверстия 37. Относительное перемещение клиньев 51a и 51b получают посредством винтов 53a и 53b, опирающихся на блок 53, жестко прикрепленный к фланцу 50, а перемещение блока 49 к плите 13 испытывает противодействие со стороны чашеобразной пружины 54, расположенной между зубчатым блоком 49 и фланцем 50.

Между основанием 2 и стойкой 5 расположены тяговые средства, предпочтительно состоящие из гидравлического цилиндра 55, который прикреплен к основанию 2 с возможностью поворота вокруг оси, которая расположена поперечно оси 2a и отстоит от оси 6; конец 56 штока поршня этого цилиндра прикреплен к стойке 5 с возможностью поворота таким образом, что действие гидравлического цилиндра 55 вызывает частичный поворот стойки 5 относительно оси 6.

Стойка 5 также имеет области соединения тягового элемента 57, такие, как например, цепи или канаты, чтобы соединить их с областью объекта, помещенного на ремонтный стенд 60, к которому следует приложить тяговое усилие. Указанные области соединения состоят из многочисленных отверстий 58, в которые можно вставлять стопорные штифты 59 для закрепления цепи или каната.

В варианте воплощения предлагаемого тягового рычага, изображенного на фиг. 10 и 11, стойка 5 - вместо шарнирного соединения с основанием с возможностью поворота вокруг оси 6, расположенной под прямым углом к оси 2a основания и к продольной оси стойки соединена с концом соединения 2 с возможностью поворота вокруг его продольной оси. Стойку 5 можно поворачивать относительно основания 2, предусмотрев фланец 90, жестко соединенный с концом основания 2, причем на этом фланце покоится сопрягаемый фланец 91 основания стойки; оба фланца 90 и 91 взаимосвязаны посредством болтов 92, входящих в отверстия, соответственно выполненные в двух фланцах, причем отверстия по меньшей мере одного фланца, в данном случае отверстия 93 фланца 90, удлинены с образованием дугообразного контура так, что позволяют при ослаблении болтов 92 производить частичный поворот стойки вокруг ее собственной оси относительно основания 2.

В этом случае тяговые средства вновь состоят из гидравлического цилиндра 56, который вместо прохождения между стойкой и основанием просто шарнирно соединен одним из своих концов со стойкой 5 и служит опорой - концом 56 штока своего поршня, который направлен к основанию стойки 5 - шкиву 94, на котором направляется цепь или канат 95; эта цепь или этот канат крепится одним своим концом к стойке 5 и, направляясь на другие шкивы 96, которым служит опорой стойка 5, крепится другим своим концом к области кузова, к которой прикрепляют тяговое усилие.

Естественно, вариант воплощения, изображенный на фиг. 10 и 11, относится только к соединению между основанием и стойкой и конструкцией гидравлического цилиндра, который воздействует на цепь или канат, тогда как набор опорных плит и соответствующие соединения, обеспечивающие поворот основания 2 вокруг осей 7, 8 и 9, остаются неизменными.

На фиг. 12 и 13 проиллюстрирован другой вариант воплощения первых средств блокировки, т. е. средств, которые предотвращают поворот рычага вокруг первой оси. В этом варианте первые средства блокировки включают в себя по меньшей мере один зубчатый сектор 100, 101, которому служит опорой первая опорная плита 10 так, что он может перемещаться параллельно оси 7 и может входить в зацепление с плоским зубчатым колесом 102, которое расположено вокруг первой оси 7 и выполнено на той стороне второй опорной плиты 12, которая обращена к первой плите 10. В частности, предусмотрен малый позиционирующий зубчатый сектор 100, а также эксцентриковый рычаг 103, которому служит опорой плита 10 и который воздействует на этот сектор. Кроме того, эксцентриковый рычаг 103 регулирует соединение олеодинамического канала 104, выполненного в первой плите 10, с источником находящейся под давлением текучей среды, который не показан из соображений простоты изображения. Канал 104 запитывает камеры 105, в которых расположены поршни 106, которые воздействуют на активный сектор 101 в направлении второй политы 12. На практике, поворачивая рычаг 103, вводят зубчатый сектор 100 в зацепление, и канал 104 соединяется с источником находящейся под давлением текучей среды, создавая осевое усилие поршней 102, передаваемое на сектор 101, который входит в зацепление с плоским колесом 102, блокирующим поворот второй плиты 12 относительно первой плиты 10 вокруг оси 7.

На фиг. 14 изображены средства блокировки поступательного движения рычага вдоль балки 61; эти средства включают в себя блокирующий элемент 107, которому служит опорой первая плита 10 и который обращен к краевой области балки 61. Блокирующий элемент 107 может перемещаться вдоль диагонали балки 61 посредством воздействия поршня 108, скользящего внутри камеры 109, запитываемый через олеодинамический канал 110, который можно соединить с помощью средства регулирования способом, который сам по себе известен, с источником находящейся под давлением текучей среды, чтобы обеспечить перемещение поршня 108, а следовательно и блокирующего элемента 106 к балке 61, блокируя тем самым поступательное движение рычага вдоль балки 61.

На фиг. 15 и 16 изображена возможная автоматизация поворота основания 2 рычага вокруг третьей оси 9. Автоматизацию обеспечивают, предусматривая червячное колесо 111, которое концентрично третьей оси 9, на одном конце основания 2, направленном к третьей плите 13, и устанавливая в плите 13 червяк 112, который может вращаться вокруг своей собственной оси и вызывать поворот червячного колеса 101, а значит и рычага вокруг оси 2a его основания, которая предпочтительно совпадает с третьей осью 9.

На фиг. 17 изображен возможный другой вариант воплощения средства сцепления рычага с участком объекта, подлежащего ремонту. В этом варианте средства сцепления состоят из шарнирного зажима 113 известного типа, который соединен с концом стойки 5, который противоположен основанию 2. Этот зажим обычно скользит вдоль направления, которое параллельно продольному продолжению стойки 5.

Предлагаемый тяговый рычаг работает следующим образом. После установки подлежащего ремонту кузова на ремонтном стенде и закрепления тяговый рычаг 1 за счет его способности скользить вдоль поперечной балки 61 ремонтного стенда 60 и за счет способности основания 2 поворачиваться на угол до 360o вокруг первой оси 7, способности основания 2 поворачиваться вокруг второй оси 8 по дуге, предпочтительно составляющей 0 - 90o, и еще одной способности основания поворачиваться на угол до 360o вокруг третьей оси 9, без затруднений устанавливают в положение, которое наиболее приемлемо для приложения - через посредство канатов или цепей, жестко соединенных со стойкой 5 и подвергающихся воздействию тягового усилия, прикладываемого с помощью гидравлического цилиндра 55 - усилия, которое ориентировано вдоль направления, наиболее эффективного при ремонте кузова.

В доказательство высокой универсальности позиционирования предлагаемого тягового рычага обратим внимание на тот факт, что, хотя плита 10 соединена с поперечной балкой 61 ремонтного стенда 60, стойку 5 можно перемещать даже к передней или задней сторонам ремонтного стенда. Более того, стойку 5 с участком преимущества ее способности поворачиваться вокруг осей 7, 8 и 9, можно перемещать в горизонтальное положение над или под ремонтным стендом и можно даже вставлять внутрь кузова и воздействовать не него непосредственно.

Далее опять благодаря непосредственным возможностям ориентации предлагаемого рычага можно осуществлять выравнивание вытягивание сторон кузова также и на дверных стойках.

На практике наблюдалось, что предлагаемый тяговый и выравнивающий рычаги полностью обеспечивают решение поставленной перед ними задачи, поскольку за счет многих возможностей ориентации относительно ремонтного стенда, которыми обладает рычаг он может воздействовать на ремонтируемый объект с усилием, которое ориентировано так, чтобы обеспечить эффективную деформацию при ремонте.

Дополнительным преимуществом, вытекающим из точности направления тягового усилия, является то, что можно избежать создания нежелательных деформаций неповрежденных частей кузова при приложении тягового усилия.

Следует отметить, что хотя предлагаемый рычаг за счет различных возможностей ориентации, которыми он обладает, может обеспечить превосходную рабочую характеристику на стендах, не имеющих передних и задних торцевых опорных балок, его можно легко устанавливать на стендах, которые могут выдерживать приложение усилий со стороны этого рычага даже на прямолинейных передних и задних торцевых балках или на криволинейных торцевых балках, взаимосвязывающих боковые балки.

Тяговый и выравнивающий рычаг, имеющий указанную конструкцию, может быть подвергнут многочисленным модификациям и изменениям, причем все они находятся в пределах объема изобретательской идеи, а все детали могут, кроме того, быть заменены другими технически эквивалентными элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство для извлечения алюминия из электролизеров и его транспортирования | 1986 |

|

SU1386033A3 |

| Устройство для монтажа и демонтажа крупногабаритных шин | 1990 |

|

SU1749060A1 |

| Передвижной стенд для ремонта думпкаров | 1989 |

|

SU1673239A1 |

| Устройство для механизированной замены анодов в электролизере для получения алюминия | 1988 |

|

SU1623569A3 |

| СТЕНД ДЛЯ ПРАВКИ КУЗОВОВ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 1998 |

|

RU2147475C1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА ГРУЗА | 2020 |

|

RU2799087C2 |

| УСТРОЙСТВО С ШАРНИРНЫМИ УЗЛАМИ ДЛЯ УДЕРЖАНИЯ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2464199C2 |

| Стенд для правки кузовов | 1982 |

|

SU1061881A1 |

| Устройство для ремонта кузова полувагона | 1977 |

|

SU715373A1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2168431C2 |

Тяговый и выравнивающий рычаг, в частности, для стендов для ремонта кузовов автомобилей, включающий в себя основание, которое соединено с ремонтным стендом, и стойкой, которая простирается от основания и имеет тяговые элементы для введения в контакт с участком подлежащего ремонту объекта, который установлен на стенде. Тяговый рычаг включает: первую опорную плиту, соединенную с возможностью скольжения с балкой стенда; вторую опорную плиту, шарнирно прикрепленную к первой плите для поворота основания вокруг первой оси, которая горизонтальна и расположена под прямым углом к передней плоскости первой плиты для приложения основания к ремонтному стенду, третью опорную плиту, шарнирно соединенную со второй плитой для поворота основания вокруг второй оси, которая расположена под прямым углом к первой оси, и шарнирные осевые элементы для поворота основания вокруг третьей оси (его собственной оси), которая расположена под прямым углом ко второй оси. Поворот основания тягового рычага вокруг этих осей можно по отдельности блокировать с помощью соответствующих блокирующих элементов, которые можно приводить в действие или отпускать, чтобы изменять положение стойки относительно ремонтного стенда в соответствии с требованиями, накладываемыми положением участка подлежащего ремонту объекта и направлением усилия, прикладываемого к этому участку с целью его ремонта. Техническим результатом является универсальность позицирования. 16 з.п. ф-лы, 17 ил.

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ МЫШЦ | 1995 |

|

RU2102094C1 |

| ПРЕСС ДЛЯ ПРАВКИ-ГИБКИ ИЗДЕЛИЙ | 1970 |

|

SU424632A1 |

| Устройство для правки | 1981 |

|

SU978970A1 |

| Пресс для правки рамы транспортного средства | 1982 |

|

SU1072948A1 |

| Пресс для правки металлоконструкций | 1977 |

|

SU733773A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 0 |

|

SU394203A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО СВЕРХУПРУГОГО СПЛАВА ТИТАН-НИКЕЛЬ | 2024 |

|

RU2831627C1 |

| US 4546638 A, 15.10.85. | |||

Авторы

Даты

1999-08-20—Публикация

1994-04-05—Подача