Изобретение относится к транспортному машиностроению, в частности к автомобилестроению.

Известен способ сборки и наладки сборочно-сварочных кондукторов с использованием трехкоординатных измерительных машин (см. a.c. 2135341 кл. В 23 К 37/00), в котором на плите стационарной трехкоординатной измерительной машины поочередно устанавливаются и выверяются все составные части кондукторов. После доставки их на рабочее место для монтажа используется переносная трехкоординатная измерительная машина, закрепляемая обычно на основной плите сварочного кондуктора.

Недостатком данного способа является высокая трудоемкость, значительные затраты времени на монтаж составных частей кондуктора и обязательное наличие в производстве свободной переносной трехкоординатной измерительной машины.

Технический результат, достигаемый изобретением, состоит в снижении затрат на подготовку производства, снижении трудоемкости оборки и наладки сборочно-сварочной оснастки.

Для достижения поставленной задачи:

- плиту кондуктора устанавливают на контрольную плиту трехкоординатной измерительной машины,

- устанавливают на плите кондуктора контрольные элементы для получения заданной системы координат (X, Y, Z в сетке автомобиля) относительно их (контрольных элементов),

- устанавливают и выверяют на ней промежуточную раму с узлами фиксации, размещаемыми во время работы вне плиты кондуктора (например, на стойках подвижных тележек), затем все остальные узлы фиксации, располагаемые в процессе работы на плите кондуктора,

- производят демонтаж старой плиты кондуктора с рамы подвижного стола и узлов фиксации со стоек подвижных тележек (тележка и стол в исходном положении),

- устанавливают новую плиту кондуктора в сборе с узлами фиксации на раму подвижного стола (на имеющиеся крепежные отверстия),

- подводят к плите кондуктора подвижные тележки со стойками в рабочее положение,

- производят крепление узлов фиксации на стойки подвижных тележек,

- закрепляют все позиционирующие элементы (фиксатор - втулка) на сопрягаемых транспортных элементах кондуктора в рабочем положении (стол и тележки), осуществляя жесткую геометрическую взаимосвязь между ними,

- отсоединяют крепление подвижных узлов фиксации от промежуточной рамы, установленной на столе кондуктора,

- отводят подвижные тележки со стойками и узлами фиксации в исходное положение,

- демонтируют промежуточную раму с плиты кондуктора для свободного приема свариваемых деталей.

Сущность предлагаемого способа поясняется чертежами.

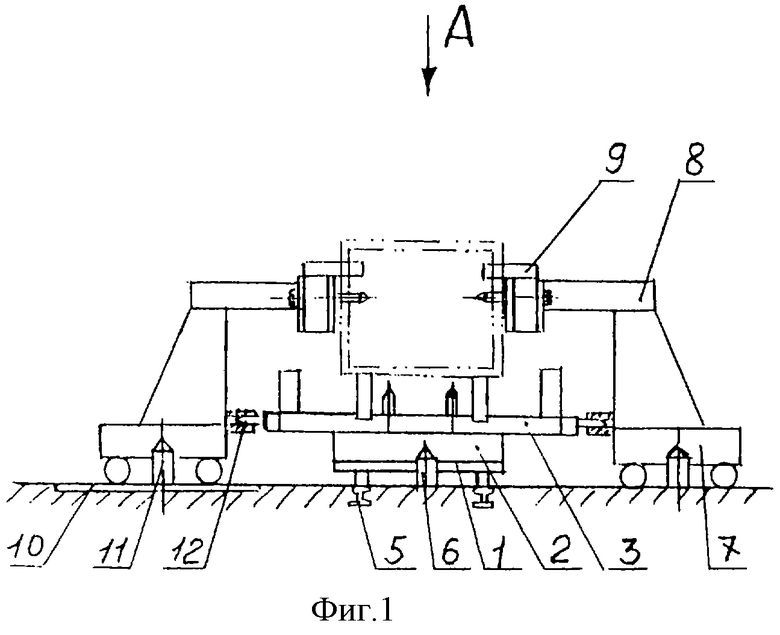

На фиг.1 изображен кондуктор сборки-сварки основания пола.

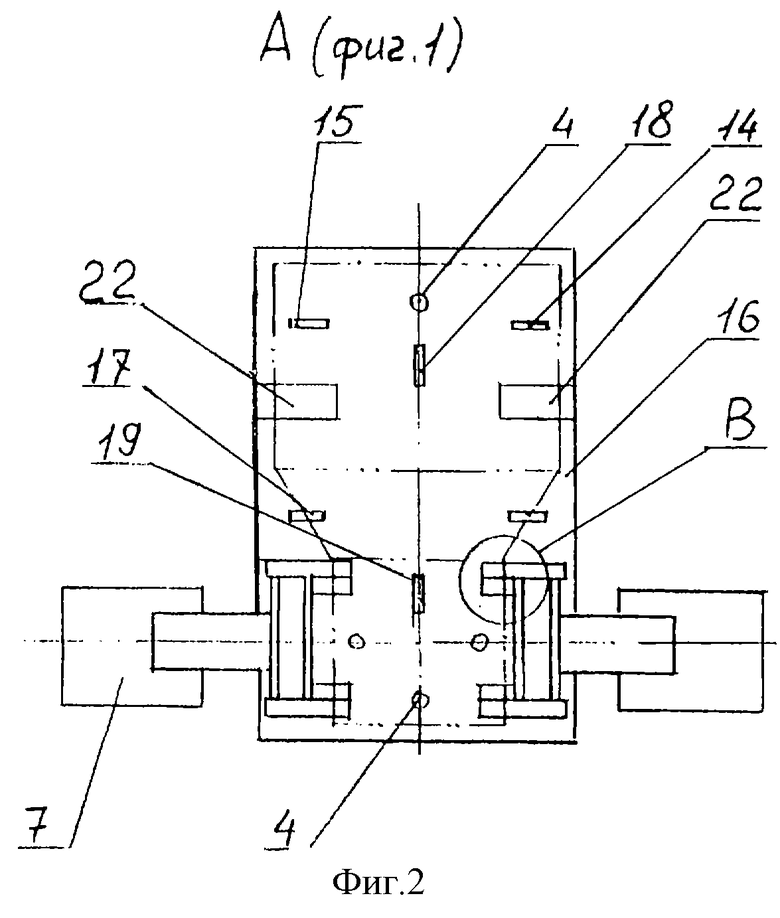

На фиг.2 изображен кондуктор сборки-сварки основания пола вид А (фиг.1).

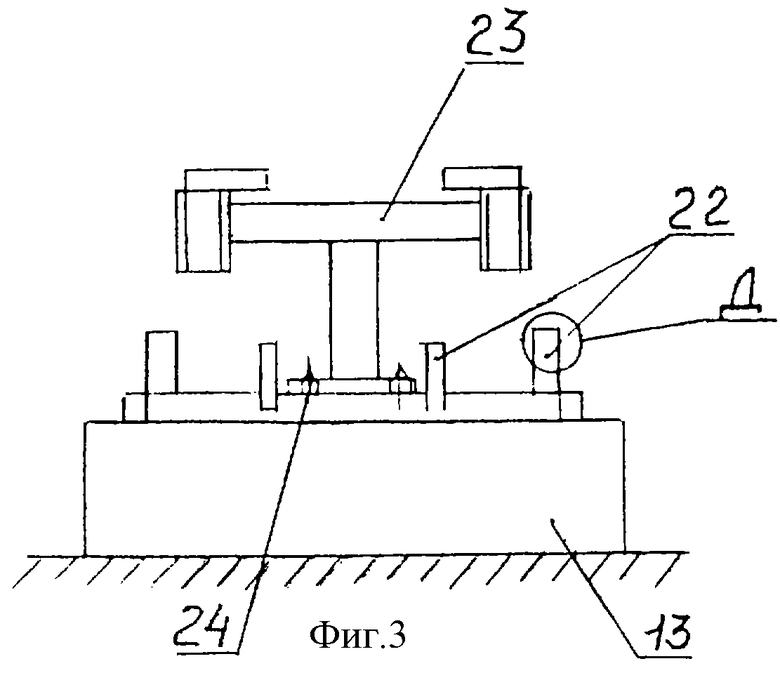

На фиг. 3 изображены узлы фиксации для установки и выверки на трехкоординатной измерительной машине.

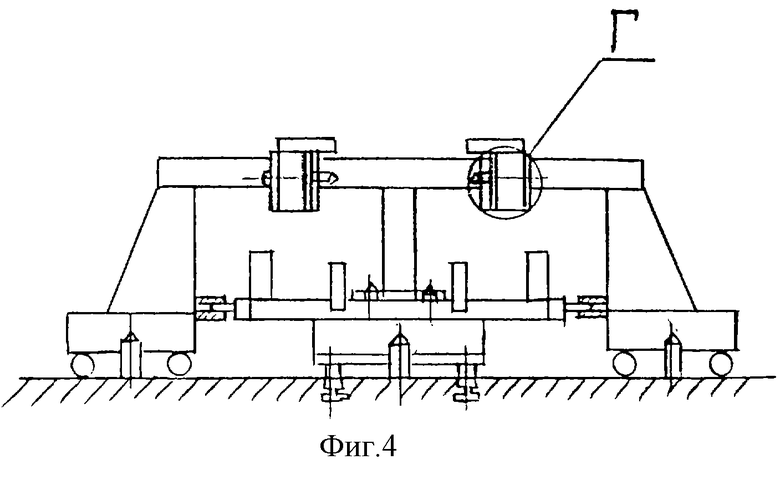

На фиг.4 изображена плита кондуктора в сборе для установки на раму выкатного стола.

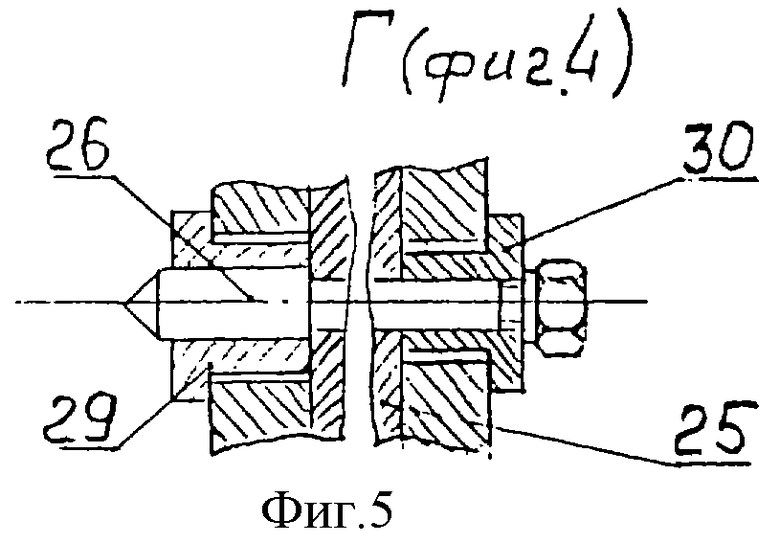

На фиг.5 изображен позиционирующий элемент вид Г (фиг.3).

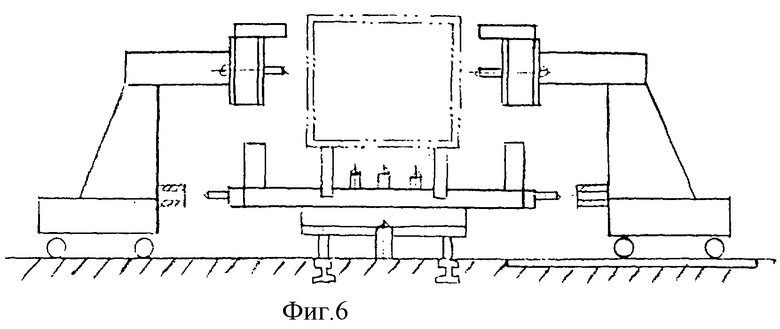

На фиг.6 изображен кондуктор без промежуточной рамы со свариваемым изделием.

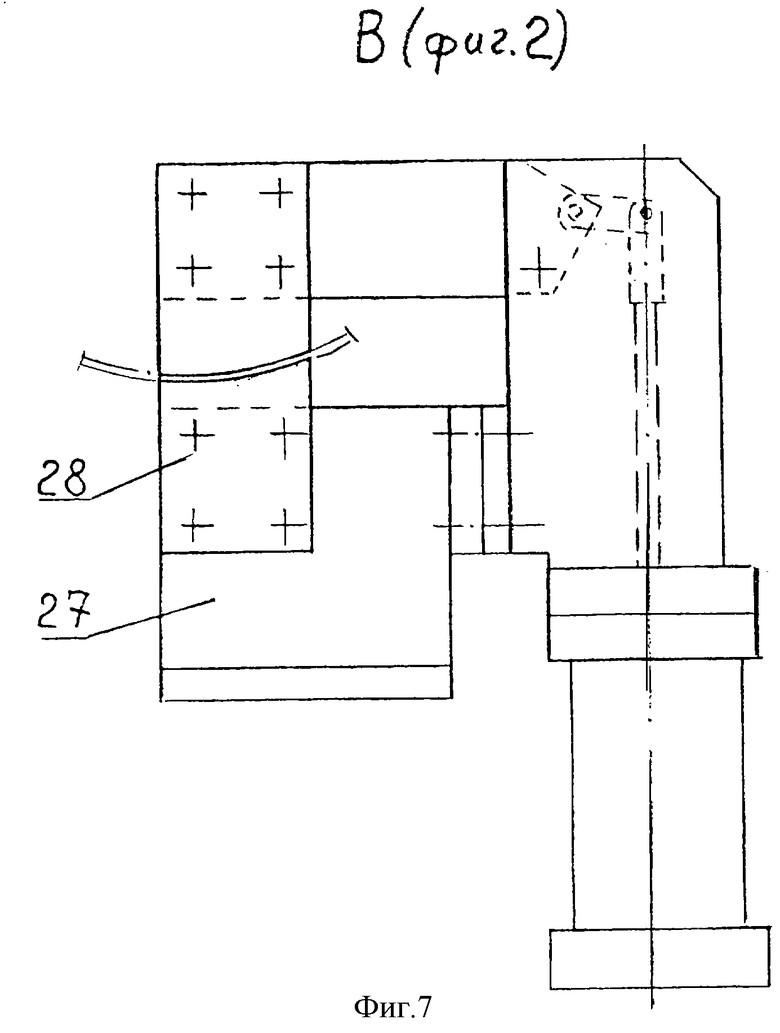

На фиг.7 изображен узел фиксации свариваемой детали вид В (фиг.2).

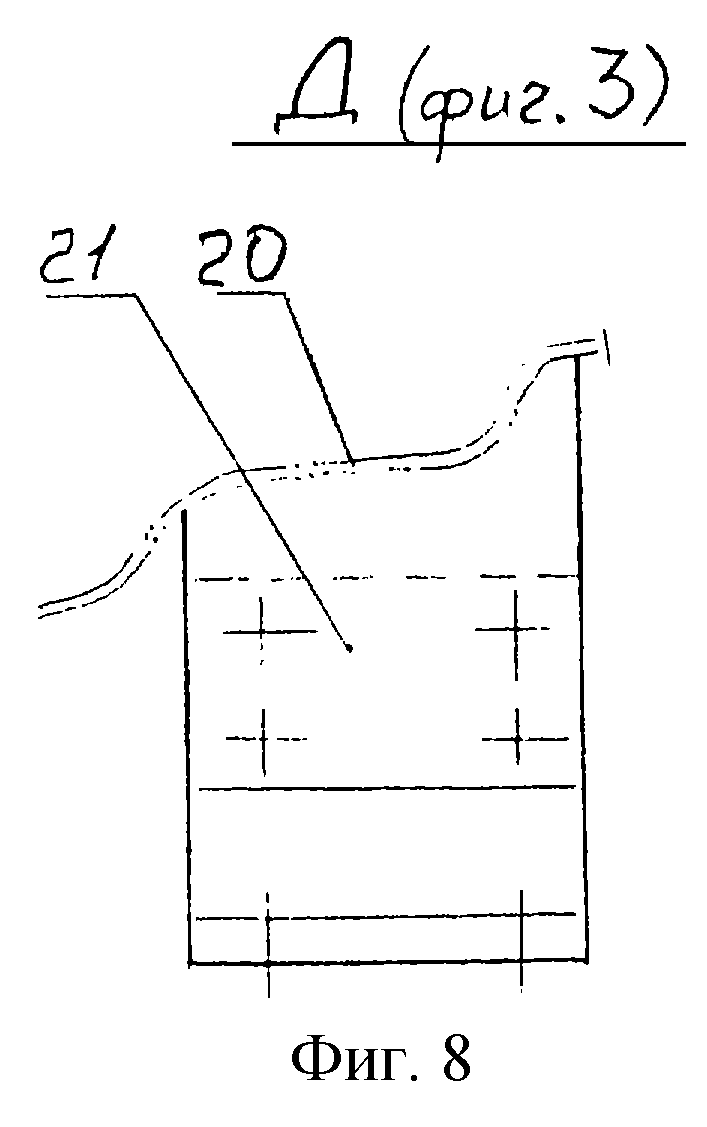

На фиг. 8 изображен узел фиксации свариваемой детали вид Д(фиг.3).

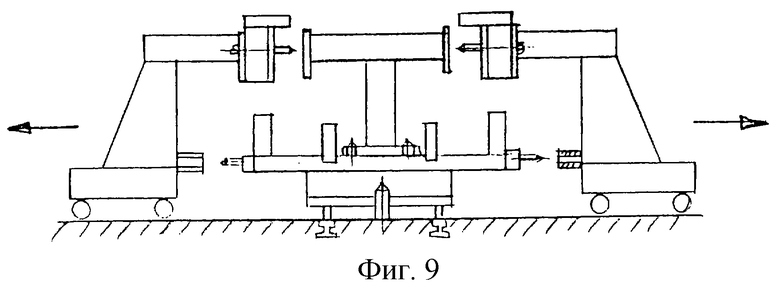

На фиг.9 изображены подвижные узлы фиксации, отсоединенные от промежуточной рамы.

Кондуктор для сборки-сварки пола переднего с мотоотсеком представляет собой выкатной стол 1, на раме 2 которого устанавливается плита кондуктора 3 в сборе по узлам взаимной фиксации 4 (фиксатор - втулка).

Выкатной стол с плитой кондуктора установлен на направляющих рельсах 5 и в рабочем положении позиционируется узлом фиксации 6.

Боковые тележки 7 со стойками 8 и узлами фиксации 9 свариваемых деталей перемещаются по направляющим 10 и в рабочем положении фиксируются узлами фиксации 11. Положение подвижных узлов фиксации 9 на стойках 8 тележки 7 относительно узлов фиксаций, расположенных на плите кондуктора, задаются узлами взаимной фиксации 12 (фиксатор - втулка) (см. фиг.1).

Выверка сварочного кондуктора выполняется на контрольной плите 13 трехкоординатной малины для точного выхода в принятую систему координат XYZ. В сетке автомобиля на плите кондуктора установлены контрольные элементы 14, 15, 16, 17 - по осям Х, Z, 18, 19 - по осям Y, Z, относительно которых выставляются по контрольным точкам рабочие поверхности 20 опорных блочков 21 узлов фиксации 22 свариваемых деталей, создавая ими теоретическую поверхность изделия.

Для выверки и контроля геометрического положения узлов фиксации, размещаемых на стойках 8 подвижных тележек 7, на плите кондуктора устанавливается промежуточная рама 23 соответственно с узлами взаимной фиксации 24.

Узел фиксации 9 включает в себя плиту 25, технологические фиксаторы 26, стойки 27 с опорными блочками 28. Для выверки и установки узла 9 на промежуточную раму и на стойки подвижной тележки имеются втулки соответственно 29 и 30.

Способ изготовления сборочно-сварочного кондуктора следующий.

Плиту кондуктора 3 устанавливают на контрольную плиту 13 контрольной измерительной машины (не показано), делают выверку в пространстве и прикрепляют к контрольной плите в местах будущего крепления на раме 2 выкатного стола 1.

Устанавливают систему отсчета X, Y, Z в системе координат проектируемого автомобиля, т. е. совпадающей с системой координат X, Y, нанесенной в виде рисок механическим способом на плите кондуктора (например, через 200 мм).

Для точного выхода в прямоугольную систему координат по всему циклу сборки, обеспечения последующих выверочных и контрольных операций устанавливают контрольные элементы 14, 15, 16 и 17 по осям XY; 18 и 19 по осям ZY.

Контрольные элементы должны иметь твердые шлифованные поверхности (HRC 60 не менее), по которым производятся измерения.

Плита кондуктора 3 должна быть жесткой, без наличия внутренних напряжений и остаточных деформаций после окончательной механической обработки.

После этого производят установку и выверку рабочих поверхностей 20 опорных блочков и узлов фиксации 22 по контрольным точкам, взятым с математических моделей свариваемых деталей.

Рабочие поверхности 20 опорных блочков 21 и 28 обработаны на станках с ЧПУ по программе, увязанной с математической моделью детали, и точно повторяют теоретическую поверхность части кузовной детали.

Для выверки и установки в принятой системе координат подвижных узлов фиксации 9 на плиту кондуктора 3 устанавливается и выверяется промежуточная рама 23, после чего фиксируется узлами взаимной фиксации 24. Промежуточная рама имеет строго обработанные вертикальные площадки с крепежными отверстиями, на которых выверяется и устанавливается плита 25 узлов фиксации 9 фиксаторами 26 (повторяющими положения базовых отверстий в свариваемых деталях) и опорными блочками 28 по предварительно выставленным технологическим фиксаторам 26 через втулки 29, образуя при этом узел взаимной фиксации между площадками промежуточной рамы и плитой 25 узла фиксации 9.

Таким образом, после установки и выверки боковых узлов фиксации 9 на плите кондуктора 3 рабочие поверхности опорных блочков 21 и 28 создают полную теоретическую поверхность свариваемой узла (например, основания в сборе с мотоотсеком).

Переход с одной модели автомобиля на другую осуществляется следующим образом.

Новую плиту кондуктора 3 в сборе снимают с контрольной плиты 13 измерительной трехкоординатной машины и устанавливают на раму 2 выкатного стола 1 по узлам взаимной фиксации 4, предварительно демонтируя старую плиту и узлы фиксации со стоек подвижных тележек (положение стола - рабочее, положение тележек исходное).

Подводят к плите кондуктора 3 подвижные тележки 7 со стойками 8 в рабочее положение, т. е. до сопряжения плиты 25 с плитой стойки 8, производят взаимную фиксацию сопрягаемых элементов фиксаторами 26 и втулками 30 с последующим их креплением.

После этого закрепляют все узлы взаимной фиксации 4,11 и 12 (фиксатор - втулка) на сопрягаемых подвижных элементах кондуктора в рабочем положении, осуществляя жесткую геометрическую связь между ними.

Для полной готовности сборочно-сварочного кондуктора к работе отсоединяют крепление подвижных узлов фиксации 9 от промежуточной рамы 23, отводят подвижные тележки 7 в исходное положение, демонтируют промежуточную раму.

Таким образом, переход с одной модели автомобиля на другую происходит в очень короткое время и без применения переносной измерительной машины. Кроме этого, контроль положения подвижных узлов фиксации легко проверяется при установке промежуточной рамы по сопряжению технологических фиксаторов со втулками.

Использование описанного способа позволяет вести одновременную сборку и выверку всех составных частей и элементов сборочно-сварочного кондуктора за один установ на плите стационарной контрольно-измерительной машины и в таком виде перенести на рабочее место для монтажа, что значительно сокращает время перехода с одной модели на другую без остановки производства. Вся подготовка сборочно-саварочного кондуктора к работе осуществляется за два часа без применения переносной трехкоординатной измерительной машины. Экономический эффект при внедрении новой модели автомобиля ориентировочно составит 5 миллионов рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 1998 |

|

RU2135341C1 |

| СПОСОБ НАЛАДКИ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 2002 |

|

RU2218258C1 |

| СПОСОБ СБОРКИ КОНДУКТОРА ДЛЯ СБОРКИ-СВАРКИ КУЗОВА АВТОМОБИЛЯ И СРЕДСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266184C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Поточная механизированная линия сборки и монтажа мостовых кранов | 1981 |

|

SU1066111A1 |

| Автоматизированная поточная линия для изготовления сварных конструкций | 1991 |

|

SU1784430A1 |

| Способ сборки пассажирского транспортного средства под сварку кузова вагона, стенд для осуществления способа и прижимное устройство для его осуществления | 1990 |

|

SU1743777A1 |

| Поточная линия для сборки и сваркиКАбиН TPAKTOPOB | 1979 |

|

SU804317A1 |

| Роботизированная линия для точечной сварки узлов легковых автомобилей | 1986 |

|

SU1357176A1 |

| Устройство для сборки и сварки кузовов легковых автомобилей | 1978 |

|

SU763056A1 |

Изобретение относится к транспортному машиностроению, в частности к автомобилестроению. Технический результат состоит в снижении затрат на подготовку производства, снижении трудоемкости сборки и наладки сборочно-сварочной оснастки. Плиту кондуктора с контрольными элементами для получения заданной системы координат устанавливают на контрольную плиту трехкоординатной измерительной машины. Устанавливают и выверяют на ней промежуточную раму с узлами фиксации. Производят демонтаж старой плиты кондуктора с рамы подвижного стола и узлов фиксации со стоек подвижных тележек и устанавливают на нее новую плиту кондуктора в сборе с узлами фиксации. Подводят к плите кондуктора подвижные тележки со стойками в рабочее положение. Производят крепление узлов фиксации на стойки подвижных тележек. Закрепляют все позиционирующие элементы на сопрягаемых транспортных элементах кондуктора в рабочем положении. Отсоединяют крепление подвижных узлов фиксации от промежуточной рамы. Отводят подвижные тележки со стойками и узлами фиксации в исходное положение. Демонтируют промежуточную раму с плиты кондуктора для свободного приема свариваемых деталей. 2 з.п.ф-лы, 9 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 1998 |

|

RU2135341C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ АВТОМОБИЛЬНОГО КУЗОВА ИЛИ ЕГО УЗЛОВ И СПОСОБ СБОРКИ АВТОМОБИЛЬНОГО КУЗОВА ИЛИ ЕГО УЗЛОВ | 1998 |

|

RU2148517C1 |

| US 5267683, 07.12.1993 | |||

| Устройство для селекции видеосигнала заданной фигуры сложной формы | 1974 |

|

SU642878A1 |

Авторы

Даты

2003-12-20—Публикация

2002-09-16—Подача