Изобретение относятся к области сварочных металлических материалов, используемых в различных отраслях машиностроения при производстве и ремонте промышленного и транспортного оборудования.

Известны сварочные материалы, применяемые для сварки и наплавки конструкционных углеродистых и высокопрочных бандажных сталей (например, сварочная проволока и электроды марок СВ-08Т2С и ОЗН-250, а также другие аналоги, указанные в научно-технической и патентной литературе [1-3]). Однако указанные материалы не обеспечивают требуемого уровня основных нормативных и сдаточных характеристик, определяющих работоспособность наплавленного поверхностного слоя деталей механической части подвижного состава в сложных условиях эксплуатации железнодорожного транспорта.

Наиболее близкой к заявляемой композиции по назначению и составу компонентов является низколегированная сталь перлитного класса марки 09Г2С [1, 2], содержащая мас.%:

Углерод - ≤ 0,12

Кремний - 0,5-0,8

Марганец - 1,3-1.7

Никель - ≤ 0,3

Хром - ≤ 0,3

Медь - ≤ 0,3

Сера - ≤ 0,005 - 0,04

Фосфор - ≤ 0,005 - 0,035

Железо - Остальное

Данный марочный состав рекомендуется использовать в качестве конструкционного материала для изделий химического и нефтяного машиностроения, а также сварных конструкций подвижного состава железнодорожного транспорта [1, 2] . Однако, сварочная проволока и электроды, изготовленные из стали известного состава, не обеспечивают требуемой стабильности основных физико-механических и служебных свойств, а следовательно, и работоспособности наплавленного металла в условиях знакопеременного циклического нагружения. При этом содержание легирующих и примесных элементов, во многом определяющих структурообразование и формирование требуемого комплекса свойств наплавленного металла, не контролировалось и находилось в весьма широких концентрационных пределах.

Задачей настоящего изобретения является создание высокотехнологичной экономнолегированной стали с улучшенным комплексом физико-механических и служебных свойств для производства сварочной проволоки и электродов применительно к проблеме наплавки высоконагруженных колесных пар железнодорожного транспорта.

Поставленная в заявке задача достигается изменением соотношения легирующих и примесных элементов, а также введением в состав заявляемой композиции оптимального количества алюминия и азота. Предлагается состав сварочной проволоки, содержащий, мас.%:

Углерод - 0,06 - 0,1

Кремнии - 0,5 - 0,8

Марганец - 1,3 - 1,7

Никель - 0,05 - 0,3

Хром - 0,1 - 0,3

Медь - 0,05 - 0,3

Алюминий - 0,01 - 0,1

Азот - 0,01 - 0,05

Сера - 0,005 - 0,04

Фосфор - 0,005 - 0,035

Железо - Остальное

При этом введено ограничение содержания некоторых элементов, определяющих требуемый уровень основных физико-механических и служебных свойств заявляемого материала:

- суммарное содержание углерода и азота не превышает 0,11%;

- суммарное содержание меди, никеля и марганца не превышает 1,9%.

Соотношение указанных легирующих и примесных элементов выбрано таким образом, чтобы в процессе сварочно-наплавочных работ ремонтируемой техники обеспечивалось заданное структурное состояние наплавленного металла, как основы формирования важнейших характеристик работоспособности поверхностного слоя изделия.

Введение в заявляемую композицию микролегирующих добавок алюминия и азота в указанном соотношении с другими элементами улучшает ее структурную и фазовую стабильность при технологических и сварочных нагревах, способствует образованию высокодисперсных частиц нитридов и оксидов (AlN, Al2O3) по всему объему зерна, что обеспечивает получение мелкозернистой структуры и повышение сопротивления металла наплавки хрупкому разрушению в условиях длительного динамического нагружения. Вместе с тем, как показали наши исследования, увеличение суммарного содержания углерода и азота выше указанного в формуле изобретения предела, снижает дисперсность образующихся фаз внедрения и затрудняет равномерность их распределения по объему зерна, что изменяет механизм формирования и закрепления дислокаций в процессе ударного и циклического нагружения. При этом существенно возрастает уровень внутренних структурных и сварочных напряжений, а также повышается склонность металла к образованию хрупких и усталостных трещин в условиях длительной эксплуатации оборудования.

Выбор системы комплексного легирования заявляемой композиции предусматривает ограничение суммарного содержания ряда аустенитообразующих элементов (никеля, меди и марганца), во многом определяющих кинетику мартенситных превращений и положение критических точек стали в процессе технологических и сварочных нагревов. Превышение содержания вводимых элементов сверх указанного предела приводит к дестабилизации присутствующего в структуре остаточного аустенита и снижению мартенсит пои точки, что уменьшает эффективность их положительного влияния на весь комплекс физико-механических свойств наплавленного металла и приводит к ухудшению эксплуатационных характеристик поверхностного слоя изделия.

Полученный более высокий уровень основных механических, технологических и служебных свойств заявляемого марочного состава сварочной проволоки обеспечивается комплексным легированием композиции в указанном соотношении с другими элементами.

Лабораторией сварки кафедры "Технология металлов" ПГУПС совместно с ЦНИИ КМ "Прометей", АО "Ижорский завод". Дорожной химико-технической лабораторией Окт. ж. д. и др. предприятиями в соответствии с планом научно-исследовательских работ отрасли проведен комплекс лабораторных и опытно-промышленных работ по выплавке, пластической и термической обработке осваиваемой марки стали для изготовления опытной партии сварочной проволоки. Металл выплавлялся в металлургических индукционных и электродуговых печах емкостью от 100 до 500 кг и разливался в спички массой в 16, 50 и 100 кг. Полученный металл подвергался обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании с целью получения сварочной проволоки различного сортамента.

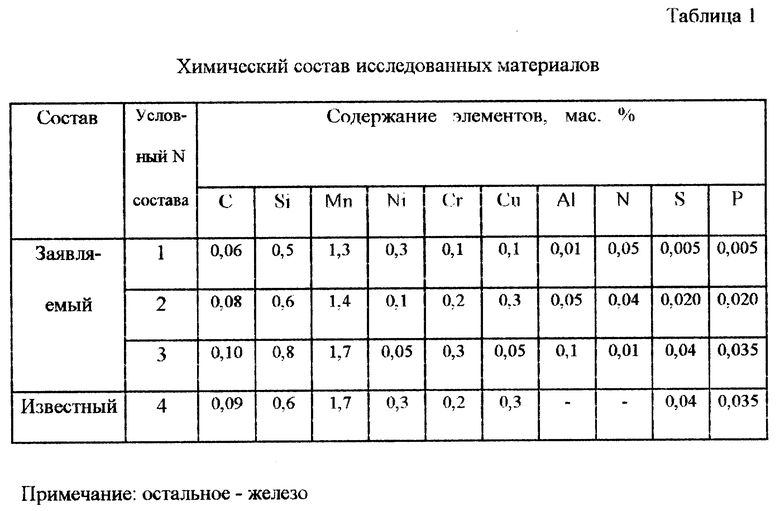

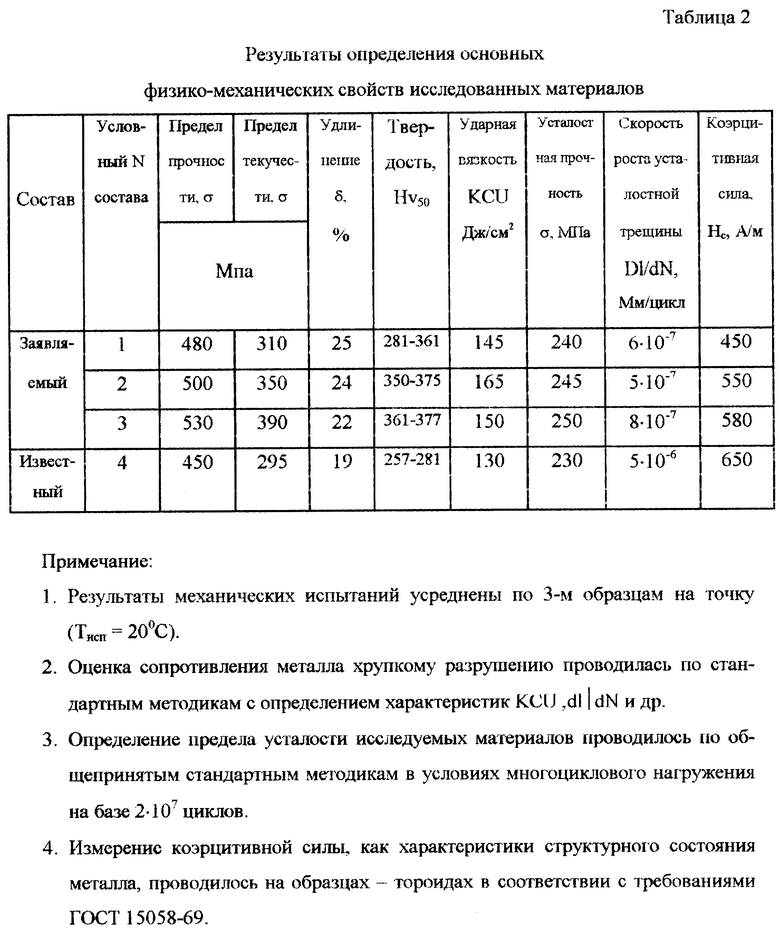

Химический состав исследованных материалов, а также результаты определения основных механических и служебных свойств представлены в табл. 1 и 2.

Ожидаемый технико-экономический эффект использования новой сварочной проволоки выразится в повышении эксплуатационной надежности и общего ресурса работы ремонтируемых колесных пар железнодорожного транспорта.

Литература

1. Журавлев В.Н., Николаев О.И. Машиностроительные стали. Справочник., -М.: Машиностроение, 1981. 390 с.

2. ГОСТ 19282-73.

3. Адамец П., Завизион М.Я. Повышение работоспособности деталей подвижного состава при наплавке. - С-Пб.: изд-е Петербургского университета путей сообщения, 1995, 160 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224044C2 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2003 |

|

RU2238831C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224041C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СТАЛЬ | 2002 |

|

RU2224042C2 |

Изобретение относится к области сварочных металлических материалов. Сварочная проволока для наплавки колесных пар железнодорожного транспорта содержит следующие компоненты, мас.%: углерод - 0,06-0,1; кремний - 0,5-0,8; марганец - 1,3-1,7; никель -0,05-0,3; хром - 0,1-0,3; медь - 0,05-0,3; алюминий - 0,01-0,1; азот - 0,01-0,05, сера - 0,005-0,04; фосфор - 0,005-0,035; железо -остальное, при этом суммарное содержание углерода и азота не превышает 0,11%, суммарное содержание меди, никеля и марганца не превышает 1,9%. Технический эффект заключается в повышении эксплуатационной надежности и общего ресурса работы ремонтируемых колесных пар железнодорожного транспорта. 2 табл.

Сварочная проволока для наплавки колесных пар железнодорожного транспорта, содержащая углерод, кремний, марганец, никель, хром, медь, серу, фосфор, железо, отличающаяся тем, что она дополнительно содержит алюминий и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,06 - 0,1

Кремний - 0,5 - 0,8

Марганец - 1,3 - 1,7

Никель - 0,05 - 0,3

Хром - 0,1 - 0,3

Медь - 0,05 - 0,3

Алюминий - 0,01 - 0,1

Азот - 0,01 - 0,05

Сера - 0,005 - 0,04

Фосфор - 0,005 - 0,035

Железо - Остальное

при этом суммарное содержание углерода и азота не превышает 0,11%, суммарное содержание меди, никеля и марганца не превышает 1,9%.

| УГЛОВОЙ РОЛИК ДЛЯ НАСТЕННОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДКИ | 1930 |

|

SU19282A1 |

| Сталь низколегированная толстолистовая и широкополосная универсальная | |||

| Технические условия | |||

| - М.: Издательство стандартов, 1987, с.2 | |||

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| JP 03146640 A, 21.06.91 | |||

| СВАРОЧНАЯ ПРОВОЛОКА | 0 |

|

SU356078A1 |

| Очистные сооружения для жидкостей от мойки автомобилей | 1990 |

|

SU1758005A1 |

| US 4561888 A, 31.12.85. | |||

Авторы

Даты

1999-09-10—Публикация

1998-10-23—Подача