Изобретение относится к изделиям с абразивным покрытием, которые могут изготавливаться с помощью легко автоматизируемого процесса производства.

В обычных процессах производства абразивных изделий готовится подложка, которая затем покрывается слоем полимерного материала, который частично отверждается перед нанесением на него слоя абразивных частиц.

Абразивные зерна наносят либо посредством гравитационного покрытия, либо электростатически, когда зерна абразива направляют к покрываемой поверхности электростатическими силами.

Полимерное покрытие затем отверждают, наносят дополнительно связывающее покрытие поверх абразивных частиц, обозначаемое как размерное покрытие.

В таких процессах продукт обычно получают в форме рулонов, которые затем разрезают, формуя диски или полосы, которые могут быть превращены в ремни. Ясно, что такие процессы связаны с параллельным образованием значительного количества отходов. Эти отходы желательно исключить, особенно когда стоимость абразивных частиц является важной составляющей общей цены продукта.

Эффективное использование зерен абразива предложено, например, в патенте США N 1 509 240, в котором описан абразив, имеющий множество абразивных элементов, каждый из которых содержит множество абразивных частиц, причем элементы приклеены к подложке в заданной конфигурации.

В последние годы предложена новая форма абразивных зерен. Эти зерна представляют собой частицы волоконной формы с, по существу, постоянным поперечным сечением и наибольшим размером в длину, который, по крайней мере такой же, как наибольший размер сечения, перпендикулярный этому сечению. Одну из форм таких зерен готовят из золь-гельного оксида алюминия, который формуют в частицы волоконной формы до высыхания, после чего обжигают и получают исключительно эффективные абразивные частицы. Такие частицы описаны в US патенте 5,009,676, а покрытые абразивные материалы, приготовленные с использованием таких частиц, в US патенте 5,103,598.

Было найдено, что использование таких волоконных абразивных частиц согласно настоящему изобретению, прикрепляемых одним концом к подложке (основной), которая в свою очередь крепится к поддерживающей подложке, позволяет "подогнать" изделие к специфическому применению потребителями, меняя распределение основных подложек на поддерживающей. Использование, такой технологии обеспечивает минимальные отходы абразивных частиц и максимальную направленную эффективность используемых абразивных зерен.

Использование настоящего изобретения позволит также избежать опасности того, что волоконные частицы абразива, расположенные на подложке, будут вынуждены занять положение, которое отличается от желательной ориентации, прежде чем связывающий слой затвердеет до состояния, в котором фиксируется ориентация частиц.

Объектом настоящего изобретения является изделие с абразивным покрытием, включающее несколько основных подложек с множеством абразивных частиц в виде волокон, каждое из которых прикреплено одним концом к одной основной подложке, причем указанные основные подложки прикреплены к поддерживающему материалу (поддерживающей подложке) в предопределенной конфигурации (по определенному закону).

Основная подложка может иметь любую подходящую форму, но обычно предпочтительна форма круглого диска. Однако квадратная, ромбическая, овальная или нерегулярная форма диска может считаться приемлемой.

Абразивные частицы могут быть любого типа, включая плавленую или золь-гелевый оксид алюминия, оксиды алюминия и циркония, карбид кремния, гарнет и подобные материалы. Частицы имеют форму волокон предпочтительно, одной и той же длины так, что концы, удаленные от поверхности основной подложки, находятся на одинаковом расстоянии от этой поверхности. Однако при некоторых обстоятельствах различная длина частиц может иметь определенные преимущества.

Золь-гелевый оксид алюминия является предпочтительным материалом, из которого готовят абразивные частицы. Методы производства такого золь-гелевого оксида алюминия описаны в US патентах 4,314,827; 4,623,364; 4,770,671; 4,788,167; 4,848,041; 4,881,951; 5,076,815; 5,139,978; 5,185,299; 5,203,884; 5.204,300; 5,219,806; 5,236,471 и других.

Материал, из которого изготовлена основная подложка, может быть тем же самым, что и материал, из которого формуют абразивные частицы. Так, в случае изделий, имеющих абразивные частицы из золь-гелевого оксида алюминия, основная подложка и частицы могут формоваться одновременно в простой операции, которая, например, может быть формованием или литьем. Альтернативно волоконные частицы могут быть укреплены одним концом каждой частицы в незатвердевший диск из золь-гелевого оксида алюминия, который затем может быть высушен и обожжен с расположенными частицами, что приводит к образованию основной подложки из оксида алюминия, с которой абразивные частицы химически идентичны и в которой частицы закреплены своим концом.

Альтернативно подложка может быть изготовлена из материалов, которые более часто используются в качестве связующих в конструировании абразивов. Это могут быть фенольные смолы, эпоксидные смолы, радиационно отверждаемый полиуретан (включая модифицированные полиуретаны), меламин-формальдегидные смолы, мочевино-формальдегидные смолы и им подобные. Такая подложка с успехом может быть выбрана, чтобы быть совместимой со связующим, на которую оно наносится, в производстве абразивов, согласно данному изобретению.

Другая альтернатива заключается в изготовлении основной подложки из волокнистого материала, который затем пропитывают отверждаемым полимерным составом. Волокна здесь помогают сохранить прямую ориентацию волоконных абразивных частиц во время отверждения полимера.

В дополнение к уже обсужденным альтернативам основная подложка может быть выполнена из стекловидного материала или металла, обеспечивающих формирование подложки при температуре ниже, чем та, при которой эффективность абразивных частиц значительно изменяется.

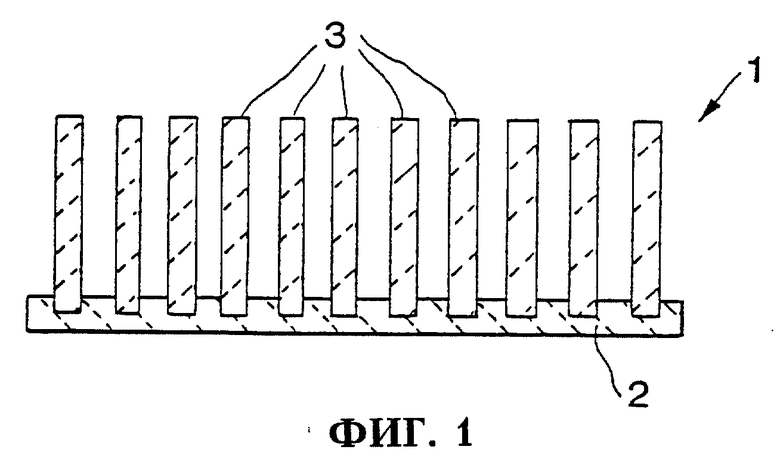

Основные подложки согласно данному изобретению могут быть применены для любой удобной формы изделия. Однако было найдено, что обычно наибольшее преимущество проявляется, когда они имеют форму абразивного диска. В таком случае предпочтительно, чтобы элементы формовали с основной подложкой в виде круглых дисков с диаметром, который меньше примерно 40% и предпочтительно меньше чем примерно 25% от диаметра диска из поддерживающего материала (т.е. диаметра изделия). Основные подложки располагаются на этом диске таким образом, чтобы обеспечить максимальное использование абразивной поверхности. Это может быть форма двух или более колец основных подложек на диске, с одним кольцом внутри другого, оптимально с элементами расположенными по радиусам, по отношению к элементам в соседнем(них) кольце(ах).

На чертежах изображены:

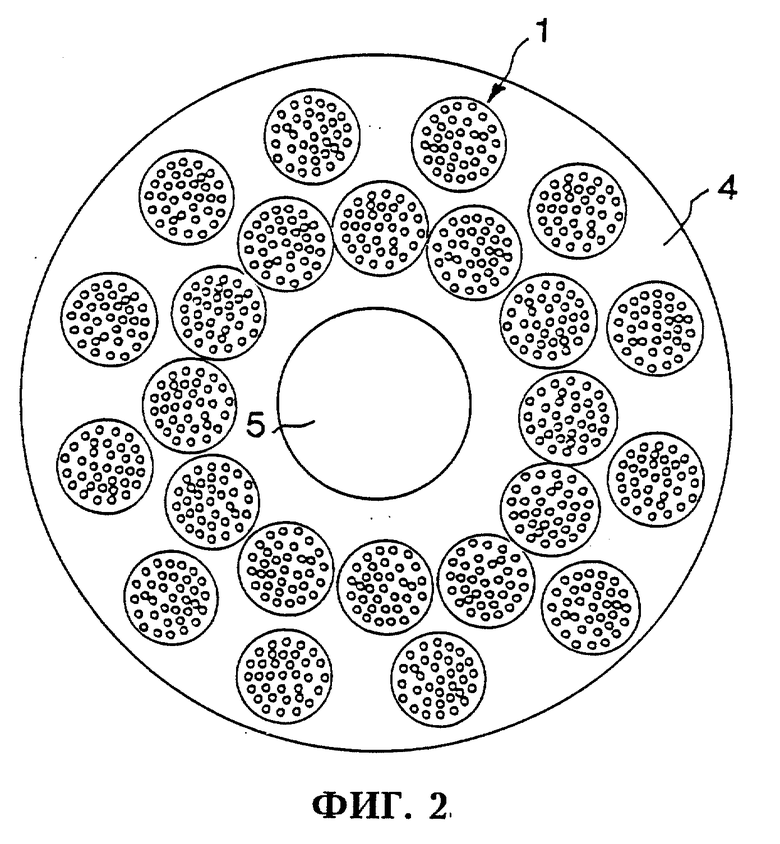

на фиг. 1 - вид поперечного сечения основной подложки с абразивными частицами согласно изобретению;

на фиг. 2 - вид изделия (абразивного диска), включающего абразивные элементы согласно изобретению.

Каждый абразивный элемент 1 включает основную подложку 2 и множество абразивных частиц 3 в виде волокон, один конец каждого из которых закреплен в подложке. На фиг. 2 элементы, приведенные на фиг. 1, показаны в виде двух концентрических колец на поверхности диска 4, имеющего в центре место присоединения 5.

В преимущественном выполнении изобретения определенный объем фенольной смолы, заготовленный в круглых формах, покрывают по поверхности смолы волоконными абразивными частицами, сформированными из золь-гелевого оксида алюминия с зародышами кристаллов, и имеющими длину от 4 мм и диаметр от 0,5 мм, смолу отверждают до образования стабильного по размерам абразивного элемента, пригодного для использования в данном изобретении.

Несколько таких элементов затем помещают на фабричный наполненный тканный материал, покрытый слоем той же фенольной смолы, использованной для изготовления основной подложки абразивных элементов. Элементы располагают концентрическими кругами на периферии диска, как показано на фиг. 2. Слой смолы затем отверждают, наносят покрывающий слой смолы на верхнюю поверхность абразивных элементов и также отверждают.

Абразивный диск, сформированный таким образом, является эффективным инструментом для разнообразного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИЗДЕЛИЯ И ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1997 |

|

RU2169068C2 |

| СПОСОБ ГЛУБОКОЙ ПЕЧАТИ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ПОВЕРХНОСТЕЙ С НАНЕСЕННЫМ РЕЛЬЕФОМ | 1997 |

|

RU2173631C2 |

| ВОДОСТОЙКАЯ НАЖДАЧНАЯ БУМАГА С БУМАЖНОЙ ПОДЛОЖКОЙ | 1997 |

|

RU2158672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2132349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2151045C1 |

| ШЛИФОВАЛЬНЫЕ КРУГИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2153411C1 |

| СОСТАВЫ, ОТВЕРЖДАЕМЫЕ ПРИ ПОМОЩИ ИЗЛУЧЕНИЯ | 1997 |

|

RU2140847C1 |

| АБРАЗИВНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛОВИДНАЯ СВЯЗКА ДЛЯ НЕГО | 1996 |

|

RU2135344C1 |

Изобретение относится к области изготовления изделий с абразивным покрытием. Изделие включает несколько основных подложек с множеством абразивных частиц в виде волокон, каждое из которых прикреплено одним концом к одной основной подложке. Основные подложки прикреплены к поддерживающему материалу по определенному закону. Абразивные частицы могут быть любого типа. Изделие с абразивным покрытием может быть выполнено в форме диска, а абразивные частицы - волокнообразными из золь-гель оксида алюминия с затравочными кристаллами. Каждая из абразивных частиц прикреплена одним концом к одной поверхности подложки. Обеспечивается минимальный отход абразивных частиц. 2 с. и 5 з.п. ф-лы, 2 ил.

| Торцовый полировальный круг | 1987 |

|

SU1509240A1 |

| Абразивный инструмент | 1989 |

|

SU1743828A1 |

| Лепестковый абразивный круг | 1988 |

|

SU1703431A1 |

Авторы

Даты

1999-10-20—Публикация

1995-08-09—Подача