Настоящее изобретение имеет отношение к созданию нанесенных на подложку абразивных материалов, а более конкретно, к созданию указанных материалов с использованием состава, который содержит отверждаемую при помощи ультрафиолетового (УФ) излучения систему связки.

Использование отверждаемых при помощи УФ излучения составов при приготовлении нанесенных на подложку абразивных материалов известно в течение многих лет. Один из наиболее ранних примеров такой формы связки описан в патенте США N 4773920, в котором раскрыто использование связующих порошковых смесей, отверждаемых за счет создаваемой излучением полимеризации со свободными радикалами. В патенте США N 5014468 проблемы вызываемой излучением полимеризации рассмотрены в контексте нанесенных на подложку абразивных материалов. В этом патенте подчеркивается, что из-за ограниченной проникающей способности УФ излучения в состав, который содержит красители и/или относительно крупные абразивные частицы, область использования УФ излучения в определенной степени ограничивается случаем относительно тонких слоев.

Проблемы ограничения области использования отверждаемых УФ излучением полимеров в нанесенных на подложку абразивных материалах были наиболее интенсивно экспериментально исследованы для отделочных составов. Такие составы добавляют к тканым материалам для их подготовки к приему затравочных покрытий при приготовлении нанесенных на подложку абразивных материалов. Типично они содержат полимеры и наполнители, предназначенные для насыщения подложки и образования поверхности, с которой затравочное покрытие будет иметь тесную связь (хорошую адгезию). В результате обычно используют связки, которые содержат очень большое количество наполнителя. Наполнитель является необходимым компонентом для снижения цены, блокировки каналов в тканом материале для уменьшения его пористости, а также для изменения физических свойств подложки. В частности, добавка наполнителя улучшает модуль отвержденного состава, одновременно снижая количество образующих полимер (обычно дорогостоящих) компонентов, которые входят в состав связки.

Наличие тяжелых наполнителей является крайне неблагоприятным для применения отверждаемых УФ излучением связок. УФ излучение не может проникать достаточно глубоко по причине экранирующего эффекта частиц наполнителя.

Аналогичные проблемы возникают и в том случае, когда используют затравочное или размерное покрытие, которое содержит частицы наполнителя.

Хорошо известны преимущества отверждения УФ излучением, связанные с высокой скоростью отверждения и универсальными свойствами состава. Поэтому задача устранения указанного экранирующего эффекта частиц наполнителя является очень важной.

В соответствии с настоящим изобретением предусмотрено сохранение благоприятных результатов, достижимых при добавлении наполнителя, одновременно без существенного снижения скорости отверждения связки, отверждаемой УФ излучением.

В соответствии с настоящим изобретением предусмотрено создание композиций покрытий, которые содержат полимеризуемый УФ излучением состав и от 5 до 50% по объему наполнителя, который является в основном прозрачным в области УФ излучения.

УФ излучение, которое используют для инициализации полимеризации, имеет длину волны ориентировочно от 250 до 400 нм. Наполнитель считают прозрачным к УФ излучению для осуществления задач настоящего изобретения, когда состав, который содержит полимеризуемый УФ излучением компонент и 25% по объему наполнителя, при воздействии УФ излучения обеспечивает глубину отверждения, которая составляет более 50%, а преимущественно, более 75% той глубины, которую можно ожидать в случае состава без наполнителя при той же степени облучения.

Глубину отверждения измеряют за счет нанесения состава на поверхность ремня, проходящего под УФ источником излучения с определенной скоростью, при этом состав получает определенную экспозицию. В результате на поверхности состава образуется тонкая корка. Толщина этой корки является прекрасной мерой (единицей измерения) степени относительной глубины проникновения УФ излучения при различных процентных уровнях и типах наполнителя.

Наиболее часто используют такие наполнители как карбонат кальция и диоксид кремния, которые имеют относительно малую прозрачность в области УФ излучения. В результате, использование таких наполнителей в существенной степени снижает толщины слоев, которые могут быть отверждены. Настоящее изобретение основано на том факте, что некоторые известные наполнители неожиданно оказались предпочтительными по сравнению с другими, когда их используют в отверждаемых УФ излучением составах. Эти наполнители не только позволяют существенно увеличить модуль отвержденных составов, но и удивительным образом позволяют, так как они являются прозрачными к УФ излучению, производить отверждение на существенно большей глубине по сравнению с другими наполнителями.

Отверждаемый УФ излучением компонент составов в соответствии с настоящим изобретением содержит любой из известных составов, который считают полезным для получения нанесенных на подложку абразивных материалов, в том числе акрилированные эпоксидные смолы, акрилаты уретана, акрилированные эпоксидные новолаки, не насыщенные полиэфиры, поливинил эфиры и пр. Преимущественными связками в соответствии с настоящим изобретением являются акрилированные эпоксидные смолы и акрилаты уретана.

Преимущественными наполнителями в соответствии с настоящим изобретением являются гидрооксиды алюминия, такие как тригидрат алюминия и бемит, причем первый является более предпочтительным.

Частицы прозрачного к УФ излучению наполнителя преимущественно имеют размер ориентировочно от 1 до 60 мкм, а предпочтительно, ориентировочно от 1 до 20 мкм, а еще лучше, ориентировочно от 1 до 10 мкм. Наиболее предпочтительным гидрооксидом алюминия для использования в соответствии с настоящим изобретением является тригидрат алюминия с весовым средним размером частиц ориентировочно от 1 до 7 мкм.

Объем наполнителя в составах в соответствии с настоящим изобретением лежит в диапазоне ориентировочно от 5 до 50% (по объему), а преимущественно, ориентировочно от 25 до 50% по объему. Модуль улучшается до максимальной упаковочной фракции для конкретного наполнителя. Это обычно зависит от размера и формы частиц. Так как первой функцией полимеризуемого при помощи УФ излучения компонента является создание слоя связки, то имеется возможность приблизиться к максимальной упаковочной фракции без существенного ухудшения важных физических характеристик отвержденного состава. Следовательно, более предпочтительными являются количества наполнителя, близкие к верхним пределам указанных диапазонов, например, ориентировочно от 30 до 40% по объему.

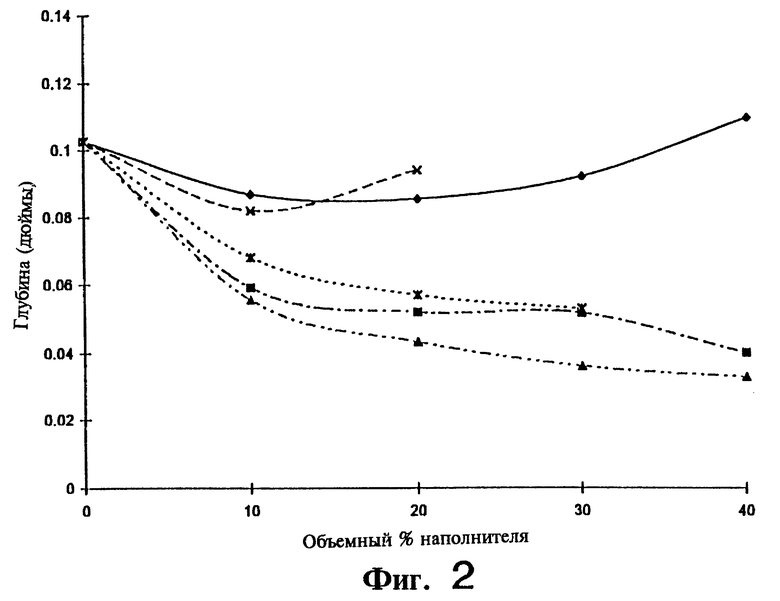

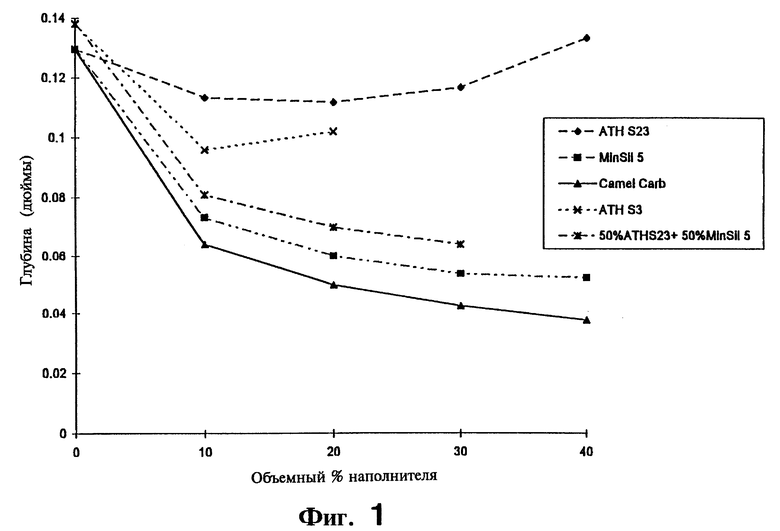

На фиг. 1 приведен график глубины отверждения при использовании в отверждаемых УФ излучением составах различных наполнителей в разных пропорциях.

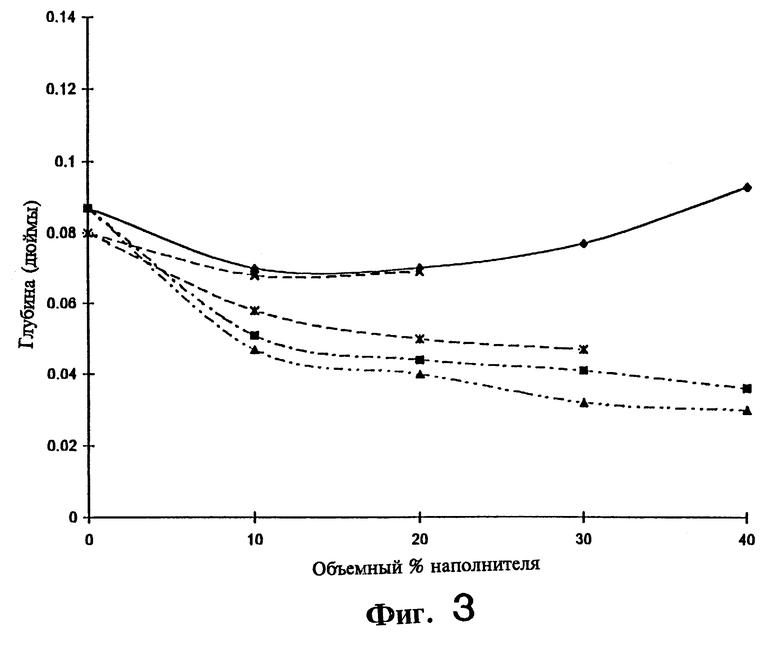

На фиг. 2 и 3 показаны соответственно графики глубины отверждения при скоростях прохождения 100 и 150 футов в минуту (30,8 и 46,2 метра в минуту) под источником УФ облучения. Приведенные на фиг. 1 условные обозначения применимы также и к фиг. 2 и 3.

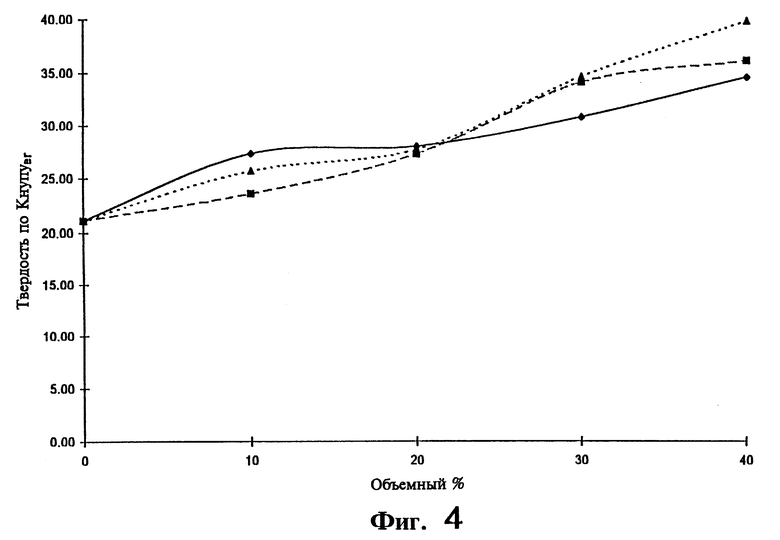

На фиг. 4 приведены кривые нарастания твердости по Кнупу различных составов при увеличении количества наполнителя в одной и той же связке. Приведенные на фиг. 1 условные обозначения применимы также и к фиг. 4.

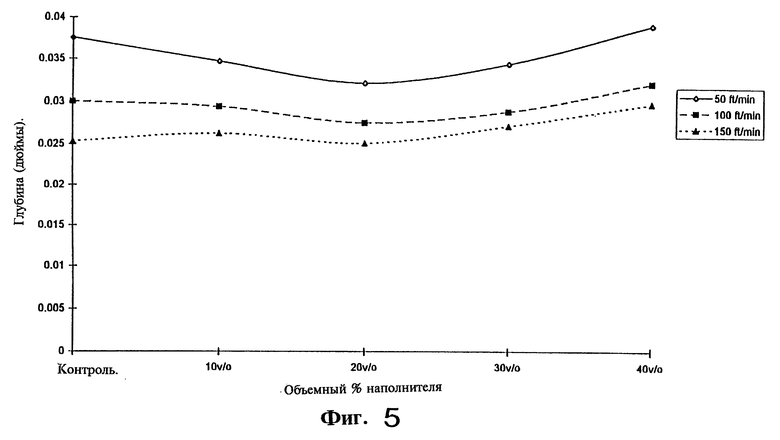

На фиг. 5 показаны графики глубины отверждения в зависимости от объемного процентного содержания тригидрата алюминия (АТН) в коммерческой смеси эпоксиакрилат олигомер/мономер, при различных линейных скоростях.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного в качестве примера, не имеющего ограничительного характера, со ссылкой на сопроводительные чертежи.

На фиг. 1 - 3 четко видно, что для обычных наполнителей, таких как карбонат кальция или диоксид кремния, глубина отверждения продолжает уменьшаться при увеличении количества наполнителя. Однако при использовании гидратов алюминия после первоначального снижения глубина отверждения при увеличении концентрации наполнителя в действительности начинает увеличиваться. В этих экспериментах связка содержала смесь эпоксиакрилата (70%)/N - винил пирролидона (30%).

Составы пропускали под источником УФ излучения при линейной скорости 50 футов в минуту (15,4 метра в минуту). Эксперименты с бемитом проводили при меньших скоростях, что связано с более высокой исходной глубиной отверждения (при нулевой концентрации).

На фиг. 4 показано, что различные наполнители обеспечивают очень близкие уровни улучшения твердости составов после отверждения.

График на фиг. 5 показывает, как это можно было предвидеть, что глубина отверждения уменьшается при увеличении линейной скорости, что приводит к меньшему времени экспозиции УФ излучением. Однако удивительным образом оказалось, что эффект наличия наполнителя (экранирования им.) существенно меньше при использовании более высоких линейных скоростей. В некоторой степени также удивительно, что при всех скоростях объемные пропорции наполнителя свыше ориентировочно 30% в действительности приводят к увеличению глубины отверждения.

На фиг. 1 - 4 приведены характеристики пяти различных составов. Они отличаются только природой наполнителей, в качестве которых использованы

ATH S 23 ... тригидрат алюминия с весовым средним размером частиц 7,5 мкм.

ATH S 3 ... тригидрат алюминия с весовым средним размером частиц 1 мкм, выпускаемый фирмой Alcoa Industrial Chemicals.

MinSil 5 . . . аморфное плавленое кварцевое стекло (диоксид кремния) с весовым средним размером частиц 7 мкм, выпускаемое фирмой Minco Inc.

Camel Carb. ... карбонат кальция с весовым средним размером частиц 7, 5 мкм, выпускаемый фирмой Global Stone PenRoc Inc.

Boehmite ... альфа моногидрат алюминия (бемит), выпускаемый фирмой Condea под торговой маркой Dispersal.

50% ATH S 23 + 50% MinSil 5 ... Смесь разных объемов указанных компонентов.

Как это упоминалось выше, в указанных на фиг. 5 продуктах преимущественно использован тригидрат алюминия с наполнителями, которые отличаются от использованных для других проанализированных составов.

Рассмотрение данных, приведенных на фиг. 1 - 3, четко показывает, что возможная глубина проникновения УФ излучения (и, следовательно, глубина отверждения) для гидрооксидов алюминия существенно выше, чем для других более известных наполнителей. Так как это улучшение может быть достигнуто без существенного ухудшения физических свойств полученного отвержденного материала (см. фиг. 4), то ясно, что использование прозрачных для УФ излучения наполнителей, таких как тригидрат алюминия, является в высшей степени целесообразным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ПЕЧАТИ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ПОВЕРХНОСТЕЙ С НАНЕСЕННЫМ РЕЛЬЕФОМ | 1997 |

|

RU2173631C2 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИЗДЕЛИЯ И ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1997 |

|

RU2169068C2 |

| ВОДОСТОЙКАЯ НАЖДАЧНАЯ БУМАГА С БУМАЖНОЙ ПОДЛОЖКОЙ | 1997 |

|

RU2158672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2151045C1 |

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

| ШЛИФОВАЛЬНЫЕ КРУГИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2153411C1 |

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2361718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2005 |

|

RU2343067C2 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

Полимеризуемая при помощи ультрафиолетового (УФ) излучения композиция, которая содержит полимеризуемый при помощи УФ излучения состав и наполнитель. Эта композиция предназначена для использования при производстве нанесенных на подложку абразивных материалов для получения существенно более толстых покрытий в случае применения прозрачного к УФ излучению наполнителя. 2 с. и 5 з.п. ф-лы, 5 ил.

| US 5014468 A, 14.05.91 | |||

| US 4773920 A, 27.09.88 | |||

| Способ изготовления шлифовальной шкурки | 1988 |

|

SU1570891A1 |

| Способ изготовления абразивной ленты | 1986 |

|

SU1373552A1 |

Авторы

Даты

1999-11-10—Публикация

1997-03-25—Подача