Изобретение относится к материалам-покрытиям, предназначенным для защиты различных объектов от мощных тепловых воздействий (нежелательного перегрева, пламени, короткого замыкания, различных излучений и т.д.), в результате которых может иметь место пожар или выход из строя приборов, оборудования и т. п.

В качестве теплозащитных материалов обычно используют термостойкие покрытия (теплоизоляторы) на керамической основе, отличающиеся низкой теплопроводностью [Физические величины: Справочник / А.П.Бабичев, Н.А.Бабушкина и др. ; Под. ред. И.С.Григорьева, Е.З.Мейлихова. - М.; Энергоатомиздат, 1991, с. 358-362] . При относительно слабом тепловом воздействии, когда плотность Ws падающего теплового потока не превышает 5-10 Вт/см2, данные покрытия полностью себя оправдывают, однако в случае мощных тепловых ударов (Ws > 10 Вт/см2) время тепловой защиты (т.е. время достижения "критической" температуры, при которой происходит деградация защищаемой поверхности) обычно не превышает нескольких минут в случае небольшой (до 1 см) толщины покрытия.

Прототипом является теплоаккумулирующий материал, состоящий из термически инертной матрицы и термочувствительного рабочего вещества, характеризующийся тем, что в качестве матрицы он содержит силикагель с открытыми порами размером 10-100 нм, а в качестве рабочего вещества - кристаллогидрат CaCl2•6H2O с порами того же размера [Патент РФ N 2042695, опубл. 27.08.95, БИ N 24; патент США N 5585174, 1996]. Недостатком известного материала является малое время тепловой защиты в случае мощных тепловых воздействий.

Изобретение решает задачу создания теплозащитных покрытий, обеспечивающих резкое повышение времени тепловой защиты материалов в случае мощных тепловых воздействий.

Поставленная задача решается использованием специального теплозащитного композитного материала-покрытия, состоящего из пористой матрицы с открытыми порами и помещенного в эти поры гигроскопичного вещества. В качестве пористой матрицы используют неорганические оксиды, углеродные сорбенты, полимеры, природные сорбенты, пористые металлы, пористые композиты или их смеси с открытыми порами размером 5-100 нм, а в качестве гигроскопичного вещества в поры помещают растворы неорганических солей или их смесей. В качестве неорганических солей используют галогениды, нитраты, сульфаты щелочных и щелочноземельных металлов. Материал может быть спрессован или включен в другую матрицу со связующим.

Теплозащитный композитный материал-покрытие может быть получен стандартными методами синтеза - пропиткой предварительно высушенных матриц насыщенными растворами солей до полного (либо частичного) заполнения пор с последующей сушкой, совместным осаждением, нанесением из газовой фазы и т.д. [Патент США N 5585174, 1996].

Существенным отличием от прототипа является агрегатное состояние рабочего вещества: для прототипа это кристаллогидрат CaCl2•6H2O, описываемые же материалы содержат в порах матрицы растворы неорганических солей или их смесей, причем содержание влаги составляет более 6 молекул воды на каждый ион металла. Установлено, что заявленное агрегатное состояние рабочего вещества реализуется в широком диапазоне условий: при температуре окружающей среды от -10 до +50oC, давлении 700-1500 кПа и влажности воздуха более 15%.

Теплозащитные композитные материалы- покрытия легко подвергаются формованию, прессованию и нанесенные в виде покрытий позволяют существенно увеличить время защиты покрываемой поверхности от различных видов мощного теплового воздействия. Процесс тепловой защиты происходит следующим образом. В отсутствие теплового воздействия (при комнатной температуре) теплозащитный материал-покрытие способен удерживать значительное (до 50 мас.%) количество сорбированной из окружающей среды воды. При подаче теплового потока на поверхность теплозащитного материала-покрытия в последнем происходит десорбция воды - либо полная, если подводимая извне энергия обеспечивает уровень температуры более 100-120oC, либо частичная, если равновесный уровень температуры менее указанной величины. При этом в ходе десорбции, являющейся эндотермическим процессом, температура защищаемой поверхности не превышает 90-120oC вплоть до полного удаления воды из теплозащитного материала-покрытия. Момент полного удаления воды и определяет время t3 тепловой защиты, по истечении которого теплозащитный материал-покрытие выполняет роль обычного теплоизолятора. При этом время тепловой защиты зависит от величины падающего теплового потока, количества адсорбированной воды и толщины теплозащитного материала-покрытия, причем, как показывают измерения, увеличение толщины в 2 раза приводит к увеличению t3 примерно в 4 раза.

Отличительной особенностью предлагаемых теплозащитных покрытий является их способность регенерации своих свойств: после прекращения теплового воздействия и остывания теплозащитный материал-покрытие начинает адсорбировать воду из окружающей среды, при этом полное заполнение пористого пространства происходит при влажности воздуха более 50%.

Сущность изобретения иллюстрируется следующими примерами.

Для проведения опытов готовят прессованные таблетки теплозащитного материала-покрытия диаметром 25 мм и различной толщины. Таблетки помещают на горизонтальную поверхность и окружают теплоизоляцией, оставляя верхнюю грань таблетки открытой. К верхней и нижней граням таблетки подводят термопары. На верхнюю грань подают концентрированный световой поток от установки радиационного нагрева УРАН с ксеноновой лампой ДКСШРБ-10000. Падающую мощность варьируют от 30 до 200 Вт, что соответствует плотности теплового потока от 5 до 35 Вт/см2. Показание нижней термопары, фиксируемое самописцем, в данном случае и характеризует температуру защищаемой с помощью теплозащитного материала-покрытия поверхности. Для сравнительных опытов готовят таблетки аналогичного размера из силикагеля и стандартного теплоизолятора - кремнеземистой ваты.

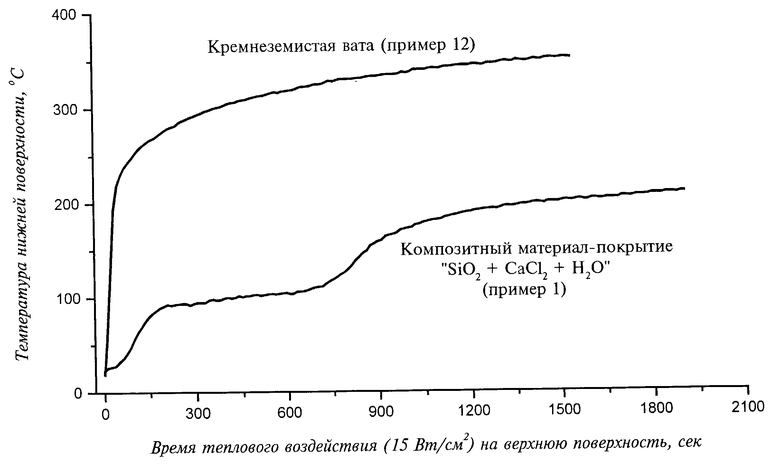

Пример 1. Тепловой поток плотностью 15 Вт/см2 воздействует на теплозащитный композитный материал-покрытие толщиной 10 мм, приготовленный на основе силикагеля марки КСКГ и насыщенного водного раствора хлорида кальция. Температура верхней грани составляет 1000oC. Температура нижней грани медленно возрастает и достигает 120oC через t3 = 12,5 мин (температурная диаграмма приведена на чертеже). После полного испарения воды в течение последующих 20 мин температура возрастает до стационарного значения 210oC.

Пример 2. Аналогичен примеру 1, отличается тем, что толщина теплозащитного материала-покрытия составляет 15 мм. В этом случае t3 = 25 мин.

Пример 3. Аналогичен примеру 2, отличается тем, что плотность теплового потока составляет 30 Вт/см2. В этом случае t3 = 10 мин.

Пример 4. Тепловой поток плотностью 15 Вт/см2 воздействует на теплозащитный композитный материал-покрытие толщиной 10 мм, приготовленный на основе оксида титана и водного раствора хлорида магния. Температура нижней грани достигает 120oC через t3 = 11 мин. После полного испарения воды в течение последующих 25 мин температура возрастает до стационарного значения 250oC.

Пример 5. Тепловой поток плотностью 15 Вт/см2 воздействует на теплозащитный композитный материал-покрытие толщиной 10 мм, приготовленный на основе силикагеля марки КСКГ и водного раствора бромида лития. Температура нижней грани достигает 120oC через t3 = 11 мин. После полного испарения воды в течение последующих 20 мин температура возрастает до стационарного значения 240oC.

Пример 6. Тепловой поток плотностью 15 Вт/см2 воздействует на теплозащитный композитный материал-покрытие толщиной 10 мм, приготовленный на основе оксида магния и водного раствора сульфата натрия. Температура нижней грани достигает 120oC через t3 = 10 мин. После полного испарения воды в течение последующих 20 мин температура возрастает до стационарного значения 240oC.

Пример 7. Тепловой поток плотностью 15 Вт/см2 воздействует на теплозащитный композитный материал-покрытие толщиной 10 мм, приготовленный на основе оксида алюминия и смеси водных растворов хлорида кальция и нитрата калия. Температура нижней грани достигает 120oC через t3 = 9 мин. После полного испарения воды в течение последующих 20 мин температура возрастает до стационарного значения 250oC.

Пример 8. Тепловой поток плотностью 15 Вт/см2 воздействует на теплозащитный композитный материал-покрытие толщиной 10 мм, приготовленный на основе углеродного сорбента типа СКТ и водного раствора хлорида кальция. Температура нижней грани достигает 120oC через t3 = 11 мин.

Пример 9. Тепловой поток плотностью 15 Вт/см2 воздействует на теплозащитный композитный материал-покрытие толщиной 10 мм, приготовленный на основе цеолита (природный сорбент) и водного раствора хлорида кальция. Температура нижней грани достигает 120oC через t3 = 12 мин.

Пример 10. Тепловой поток плотностью 15 Вт/см2 воздействует на теплозащитный композитный материал-покрытие толщиной 10 мм, приготовленный на основе смеси диспергированного алюминия с оксидом алюминия и водного раствора хлорида кальция. Температура нижней грани достигает 120oC через t3 = 8 мин.

Пример 11 (сравнительный). На верхнюю грань таблетки силикагеля толщиной 10 мм воздействует тепловой поток плотностью 15 Вт/см2. Температура нижней грани достигает 120oC через t3 = 3 мин после начала теплового воздействия и продолжает возрастать в течение 20 мин до стационарного значения 250oC.

Пример 12 (сравнительный). На верхнюю грань таблетки из кремнеземистой ваты толщиной 10 мм воздействует тепловой поток плотностью 15 Вт/см2. Температура нижней грани достигает 120oC через t3 = 20 секунд после начала теплового воздействия и продолжает возрастать в течение 25 мин до стационарного значения 350oC.

На чертеже представлены температурные диаграммы, соответствующие примерам 1 и 12.

Таким образом, предлагаемый материал позволяет создавать теплозащитные покрытия, обеспечивающие резкое повышение времени тепловой защиты объектов в случае мощных тепловых воздействий, и может найти широкое применение в промышленности и в быту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДЫ ИЗ ВОЗДУХА | 1996 |

|

RU2101423C1 |

| УГЛЕРОДМИНЕРАЛЬНЫЙ КОМПОЗИТ | 1995 |

|

RU2106196C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1995 |

|

RU2087188C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ВОДНЫХ РАСТВОРОВ | 1998 |

|

RU2140879C1 |

| ПОРИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2103056C1 |

| МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2129989C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГИДРОКСИЛАМИНА | 1994 |

|

RU2065326C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МИКРОПРИМЕСЕЙ ИЗ ГАЗОВЫХ И ЖИДКИХ СРЕД | 1993 |

|

RU2068296C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141383C1 |

| СПОСОБ ОБРАБОТКИ ХРОМСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ | 1995 |

|

RU2080919C1 |

Изобретение относится к материалам-покрытиям, предназначенным для защиты различных объектов от мощных тепловых воздействий (нежелательного перегрева, пламени, короткого замыкания, различных излучений и т.д.), в результате которых может иметь место пожар или выход из строя приборов, оборудования и т. п. Теплозащитный композитный материал-покрытие состоит из пористой матрицы с открытыми порами и помещенного в эти поры гигроскопичного вещества. В качестве пористой матрицы используют неорганические оксиды, углеродные сорбенты, полимеры, природные сорбенты, пористые металлы, пористые композиты или их смеси с открытыми порами размером 5-100 нм, а в качестве гигроскопичного вещества в поры помещают неорганические соли, их смеси или их растворы с содержанием влаги более 6 молекул воды на каждый ион металла при температуре окружающей среды от - 10 до + 50°С, давлении 700-1500 кПа и влажности воздуха более 15%. В качестве неорганических солей используют галогениды, нитраты, сульфаты щелочных и щелочноземельных металлов. Материал может быть спрессован или включен в другую матрицу со связующим. Техническим результатом является повышение времени тепловой защиты материалов в случае мощных тепловых воздействий. 4 з.п.ф-лы, 1 ил.

| ТЕПЛОАККУМУЛИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2042695C1 |

| Способ регулирования термического сопротивления герметичной системы,заполненной капиллярно-пористым материалом | 1973 |

|

SU492722A1 |

| Способ получения теплоизоляционного покрытия | 1977 |

|

SU662363A1 |

| US 5587174 A1, 1996 | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОБЪЕМНОСТИ НИТЕЙВ ПАСМЕ | 0 |

|

SU309227A1 |

| US 4740325 A1, 1988 | |||

| WO 9304137 A, 1993. | |||

Авторы

Даты

1999-12-10—Публикация

1998-11-30—Подача