Изобретение относится к области машиностроения, а именно к сборке подвижных соединений деталей типа шток-втулка, сопрягаемых симметричными относительно оси поверхностями вращения.

Известны аналогичные способы сборки подвижных соединений (а.с. СССР 783005, 1799711, 1802777, 1804994), при которых собираемым деталям сообщают определенное угловое относительное положение. Известные технические решения имеют недостаток, заключающийся в том, что соединения не гарантируют высокой долговечности изделия.

Наиболее близким по технической сущности к заявленному является способ сборки деталей типа валик-втулка (SU, авторское свидетельство 605709, М.кл. B 23 P 19/04, БИ, N 17, 1978), включающий взаимное ориентирование собираемых деталей и последующее их соединение. Способ-прототип имеет недостаток, заключающийся в том, что он не обеспечивает наилучшие численные значения выходного параметра качества соединения, например, точности перемещения штока.

Заявляемый способ сборки подвижных соединений лишен указанного недостатка.

Сущность заявляемого способа сборки подвижных соединений заключается в том, что в способе сборки подвижных соединений деталей, сопрягаемых симметричными относительно оси поверхностями вращения, типа шток-втулка, включающем взаимное ориентирование собираемых деталей и последующее их соединение, перед взаимным ориентированием собираемых деталей производят их предварительную сборку, при которой детали соединяют, наносят на них метки, полученное соединение испытывают на стенде путем измерения численных значений выходного параметра качества соединения для двух соседних угловых относительных положений деталей, на основе измеренных численных значений выходного параметра качества соединения создают имитационную расчетную модель соединения, по которой вычисляют численные значения выходного параметра качества соединения для других угловых относительных положений деталей при их полном относительном повороте вокруг оси симметрии, а взаимное ориентирование деталей осуществляют путем относительного углового перемещения деталей до расположения меток под углом, величину которого определяют из условия обеспечения наилучшего численного значения выходного параметра качества соединения.

В качестве выходного параметра качества соединения используют точность траектории продольного перемещения образующей поверхности штока, а в качестве наилучшего численного значения выходного параметра используют наименьшее смещение упомянутой траектории продольного перемещения образующей поверхности штока.

Реализация данного способа сборки позволяет решить задачу повышения точности соединения и получения наилучших выходных параметров качества соединения, регламентированных точностью продольного перемещения штока.

При продольном перемещении штока во втулке образующая и ось штока меняют свое радиальное положение относительно втулки, и, следовательно, корпуса. Угол поворота штока для ряда механизмов, сборочных единиц и машин ограничен допустимыми величинами, вытекающими из служебного назначения механизма и сборочной единицы. Оптимальное угловое положение штока и втулки можно было бы отыскать измерением погрешностей продольного перемещения штока при полном переборе угловых положений штока и втулки в течение полного оборота вокруг их оси. Однако это значительно увеличило бы трудоемкость сборки. Ограничиться только измерением при малом числе (2-3-х угловых положений не позволяет добиться необходимой информации для отыскания оптимального углового положения штока и втулки. В изобретении предложено использовать совместно измерение погрешностей в минимальном числе (двух соседних) угловых положений штока и втулки и имитационную расчетную модель их движения в остальных угловых положениях относительно продольной оси вращения. Это позволяет максимально сократить дополнительные трудовые затраты и в то же время получить надежную информацию.

Таким образом, все предлагаемые действия в изобретении в совокупности позволяют решить техническую задачу улучшения выходных параметров качества соединения, в частности, повышения точности продольного перемещения штока во втулке.

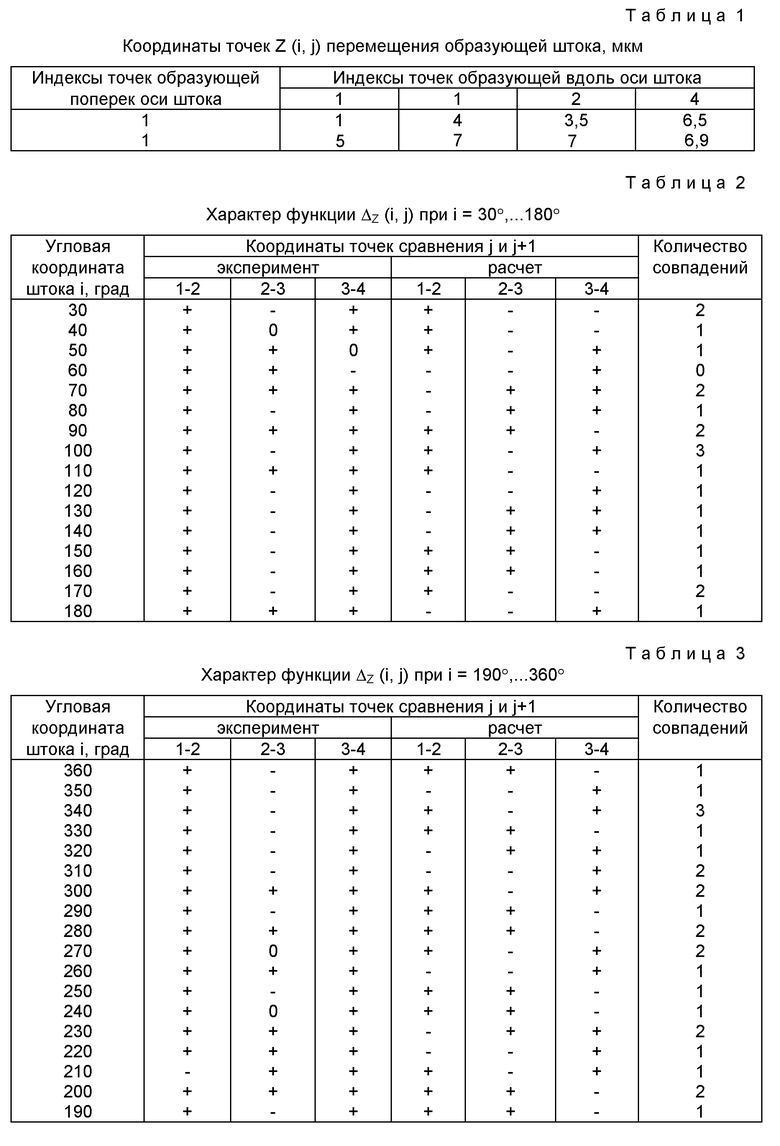

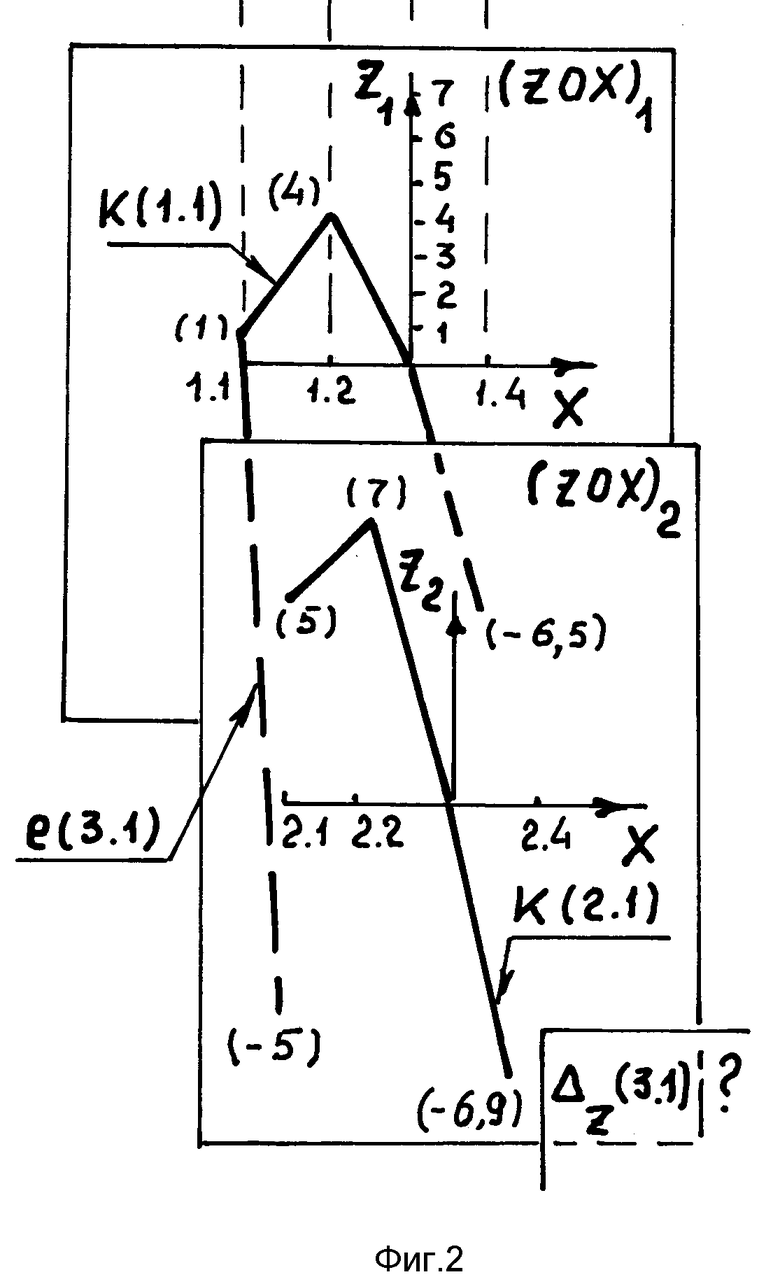

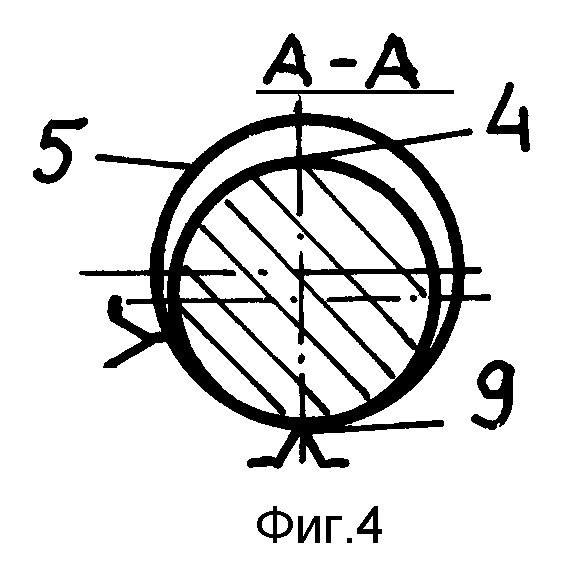

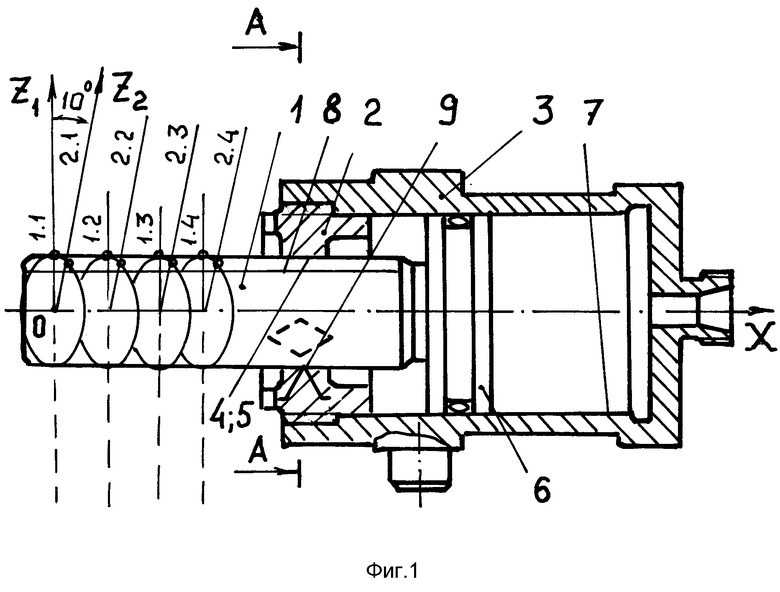

В графических материалах заявки представлены: фиг.1 - схема контактирования цилиндрических поверхностей подвижного соединения; фиг. 2, 3 - имитационная модель траектории движения образующей штока для сечений i и i+1, соответственно; фиг. 4 - сечение АА.

Подвижное соединение состоит, например, из трех деталей, штока 1, буксы 2, цилиндра 3. В состоянии эксплуатации цилиндра 3 и букса 2 неподвижны, а шток 1 имеет возможность перемещаться в продольном направлении под действием сжатой рабочей среды. Из служебного назначения сборочной единицы, в состав которой входит подвижное соединение, следует необходимость обеспечения качества подвижного соединения по критерию точности перемещения подвижной детали, а именно - штока 1. Шток 1 имеет наружную цилиндрическую поверхность 4, которая имеет возможность контактировать с внутренней цилиндрической поверхностью 5 буксы 2. Шток 1 также имеет наружную цилиндрическую поверхность 6, которая имеет возможность контактировать с внутренней цилиндрической поверхностью 7 цилиндра 3. Реальный профиль наружной цилиндрической поверхности 4 после механической обработки, т. е. перед началом технологической операции сборки, имеет отклонения от идеальной формы цилиндра в продольном и поперечном сечениях.

Конструкция штока 1 и подвижного соединения такова, что при наличии зазора между поверхностями 4 и 5 штока образующая 8, перемещаясь в продольном направлении, одновременно имеет возможность поворачиваться вокруг точки, лежащей в плоскости АА, например, вокруг точки 9. В связи с наличием указанных выше и других погрешностей обработки отклонения траектории движения точек образующей 8 будут отличны от нуля. В заявке сделано допущение, что характер перемещения штока 1 и его образующей подчиняется случайному марковскому процессу.

Предлагаемый способ включает предварительную сборку трех деталей 1, 2, 3; измерение траектории движения штока 1 в первом его положении; поворот штока 1 на заданный угол; измерение траектории во втором положении.

В изобретении используют совместно измерение погрешностей траектории при минимальном числе соседних угловых положений штока 1 и буксы 2 и имитационную модель погрешностей его движения в остальных угловых положениях. Имитационная модель основана на информации о погрешностях, траектории, полученных измерением, использует понятие плоскости симметрии.

Траектория движения образующей 8 поверхности 4 штока IΔz(i,j) принята состоящей из двух составляющих (j - номер поперечного сечения поверхности 4, i-номер точки профиля поверхности 4 в j-м сечении). Первая e (i, j) составляющая связана с центрами кривизны подвижной детали - штока 1 за счет изменения действительных размеров радиусов поверхности 4 в каждом j-м сечении. Эта составляющая определяет линейную размерную цепь в плоскости ZOY, исходным звеном которой является эксцентриситет поверхности 4 относительно центра - точки 9 неподвижной детали - буксы 2. Вторая составляющая K(i,j) и K(i+1, j) определяется через угловое положение оси штока 4 во время ее перемещения для последовательных i и i+1 угловых поворотов штока при сборке. Эта составляющая движения является следствием угловой размерной цепи в плоскости ZOX с исходным звеном в виде отклонения от параллельности оси штока относительно неподвижной оси буксы 2. Первую составляющую вычисляют по формуле

e(i,j) = Z(i,j) - Z(i+1, j), (1)

где Z(i, j), Z(i+1,j) - величины погрешностей траектории, измеренных в двух сечениях. Вторую составляющую вычисляют по формулам:

для сечения первого

K(1.1)=[Z1.1+Z1.2-Z1.4],

K1.2 = [1.2 + Z1.3 - Z1.1].

K1.3 = [Z1.3 + Z1.4 - Z1.2],

K1.4 = [Z1.4 + Z1.1 - Z1.3,] (2)

для сечения второго

K2.1 = Z2.1+Z2.2-Z2.4,

K2.2 = Z2.2 + Z2.3 - Z2.1,

K2.3 = Z2.3 + Z2.4 - Z2.2,

K2.4 = Z2.4 + Z2.1 - Z2.3, (3)

Для остальных сечений вторую составляющую определяют по аналогии. Координаты точек для следующего углового разворота штока 1 определяют по формуле

Δz(i+2,j) = ei,j+Ki,j+Ki+1,j. (4)

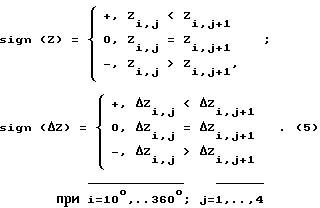

Результаты расчетов оценивают трехзначной логической зависимостью в виде индикаторной функции

На основе имхитационной модели определяют угол положения штока 1, при котором погрешности его траектории имеют наименьшее значение. Поворачивают шток 1 на найденный угол и оканчивают сборку сборочной единицы, т.е. метки деталей 1 и 2 располагают между собой под найденным углом.

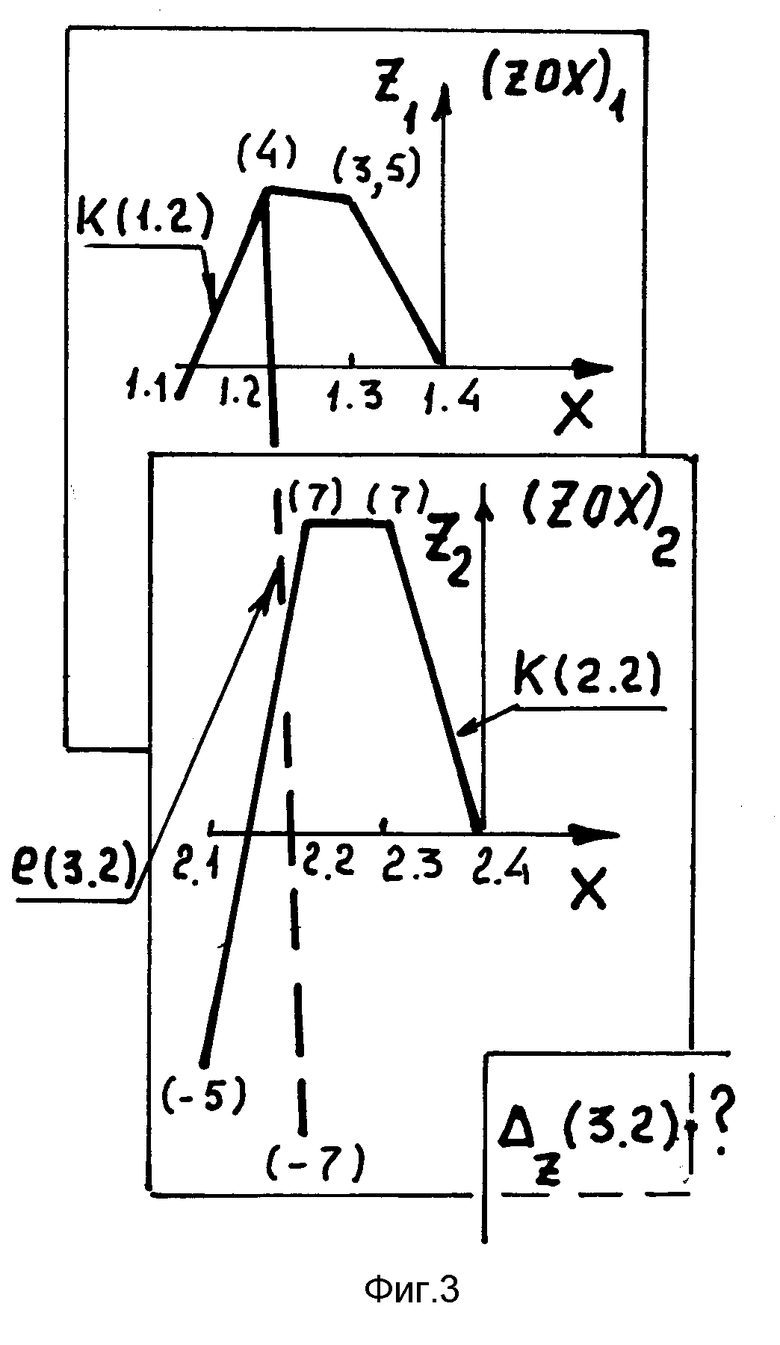

Пример конкретного выполнения. Необходимо собрать механизм подкоса взлетно-посадочного устройства самолета, включающий гидравлический цилиндр, шток и буксу. Наносят метки на торцах штока и буксы. Собирают цилиндр, шток и завинчивают буксу. Шток и буксу фиксируют по углу расположения меток друг относительно друга. Устанавливают собранный узел на испытательный стенд. Измеряют величину выходного параметра качества, а именно погрешность перемещения штока последовательно в двух угловых положениях (табл. 1), соответственно 10 и 20 градусов.

Таким образом, таблица 1 содержит отклонения образующей в восьми точках.

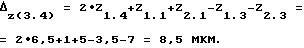

Далее строят расчетную имитационную модель погрешностей траектории образующей штока в остальных продольных сечениях, расположенных с угловым шагом в 10 градусов. Например, для следующего - третьего углового положения определяют по формуле (1) первую составляющую. Она равна

e3.1 = 1-5 = -4 мкм,

e3.2 = 4-7 = -3 мкм,

e3.3 = 3,5 - 7 = -3,5 мкм,

e3.4 = 6,5 - 6,9 = -0,4 мкм.

Затем по формуле (2), (3) и аналогично для других сечений вычисляют вторую составляющую Ki,j; Ki+1,j;... Ki+n,j (где n - число остальных точек).

В качестве наглядного примера на фиг. 2 и 3 построены погрешности траектории для двух сечений 1.1 и 1.2, соответственно. Здесь построены первые составляющие e3.1 и e3.2 - для следующего сечения, а вторые составляющие - для первых двух сечений K1.1, K2.1 и K1.2, K2.2.

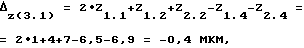

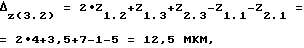

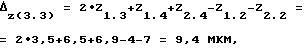

Далее определяют по формуле (4) координаты точек образующей 8 в следующем - третьем сечении

Проводят анализ по зависимости (5) характера изменения численных значений координат точек перемещения образующей штока, полученных измерением и расчетом (табл. 2 и 3).

Анализ сравнения экспериментальных и расчетных значений погрешностей траектории из табл. 2 и 3 позволяет сделать вывод о высокой степени аппроксимации результатов, полученных по применению имитационной модели.

Из всех значений погрешностей для разных сечений находят наименьшее и фиксируют соответствующий им угол разворота штока. Минимальный размах отклонений траектории образующей составил 0,01 мм для углового положения штока в 20o, что меньше допуска 0,025 мм на длине 100 мм.

Выполняют переустановку штока поворотом его вокруг собственной оси до положения угла в 20o между его меткой и меткой буксы. После этого механизм ВПУ собирают окончательно.

Предлагаемый способ сборки подвижных соединений позволяет заменить сборку по методу полного перебора вариантов положения симметричной детали в сопряжениях на сборку с минимальным числом переборов, обеспечивая тоже высокое качество индивидуальной селективной сборки при минимальном дополнительном времени и дополнительных расходов.

Экономическую эффективность заявляемого способа сборки подвижных соединений определяют из экономии средств на эксплуатацию изделий, собранных с помощью заявляемого способа и изделий, собранных по технологии прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ПОДВИЖНЫХ СОЕДИНЕНИЙ | 1994 |

|

RU2080233C1 |

| СПОСОБ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1996 |

|

RU2129668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНОЙ ЕДИНИЦЫ С ЦИЛИНДРИЧЕСКИМ ПОДВИЖНЫМ СОЕДИНЕНИЕМ | 2005 |

|

RU2315685C2 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| СПОСОБ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1996 |

|

RU2130131C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2189897C2 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВРАЩЕНИЯ ВАЛА | 2001 |

|

RU2203776C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 2000 |

|

RU2189303C2 |

Изобретение относится к области машиностроения и может быть использовано при сборке деталей типа шток-втулка, сопрягаемых симметричными относительно оси поверхностями вращения. Собираемые детали соединяют и наносят на них метки. Полученное соединение испытывают на стенде. При этом измеряют численные значения выходного параметра качества соединения для двух соседних угловых относительных положений деталей. На основе измеренных значений создают имитационную расчетную модель. По модели вычисляют численные значения выходного параметра качества соединения для других угловых относительных положений деталей при их полном относительном повороте вокруг оси симметрии. Затем детали ориентируют, для чего их перемещают в угловом направлении до расположения меток под углом. Величину угла определяют из условия получения наилучшего численного значения выходного параметра качества. После этого детали соединяют. В результате обеспечивается повышение точности сборки. 1 з.п.ф-лы, 3 табл., 4 ил.

| Способ сборки деталей типа валиквтулка | 1976 |

|

SU605709A2 |

| Устройство для сборки деталей типа вал - втулка | 1990 |

|

SU1812047A1 |

| Способ механического контроля при сборке клапанов аэрозольных упаковок | 1990 |

|

SU1802777A3 |

| Устройство для сообщения колебательного движения собираемым деталям | 1991 |

|

SU1804994A1 |

| US 3538590 A, 10.11.70 | |||

| DE 2847468 A1, 08.05.80 | |||

| DE 2915344 A1, 16.10.88. | |||

Авторы

Даты

1999-12-20—Публикация

1996-05-05—Подача