Изобретение относится к обработке абразивными лентами и может быть использовано в машиностроении для шлифования изделий цилиндрической, сферической и призматической формы.

Известны способы обработки профильных поверхностей металлических изделий абразивной лентой, прижимаемой к изделию роликом (1), (2). Однако эти способы и устройства малопроизводительны и не пригодны для обработки большого количества малогабаритных деталей, так как не обеспечивают возможность автоматизации вспомогательных операций.

Известен способ и устройство для обработки шариков гибкими лентами, при котором каждый шарик размещают между двумя рабочими поверхностями лент, установленными под углом друг к другу, сообщают лентам относительные перемещения в двух непараллельных плоскостях, расположенными одна относительно другой с образованием петли, в которую помещают обрабатываемый шарик, при этом ленты перемещают с синхронно изменяющимися скоростями так, что в момент достижения одной из лент максимальной скорости перемещения скорость перемещения другой соответствует минимальному значению (3).

По технической сущности и достигаемому результату они наиболее близки к заявляемому изобретению, вследствие чего они приняты за прототипы.

Недостатком прототипов является низкая производительность, т.к. они не обеспечивают возможность автоматизации вспомогательных операций. Это объясняется тем, что в указанном способе обработку ведут двумя гибкими лептами, расположенными одна относительно другой с образованием петли, образующейся за счет установки лент под углом друг к другу, в которую помещают обрабатываемый шарик, в результате чего невозможно осуществить смену заготовок без остановки станка. Для смены заготовки необходимо остановить станок, расфиксировать обработанный шарик путем ослабления петли абразивных лент, убрать его из петли, затем вложить в нее заготовку, подтянуть ленты и только после этого возможно продолжить обработку. Очевидно, что вышеперечисленные вспомогательные операции по продолжительности сопоставимы с временем непосредственного шлифования, что снижает производительность обработки. Кроме этого, с помощью данного способа возможна обработка только шариков.

Изобретение направлено на повышение производительности путем автоматизации цикла обработки изделия.

Это достигается тем, что изделие свободно (без закрепления) подают в зону обработки, образованную двумя рабочими поверхностями лент, размещенными напротив друг друга и движущимися под углом друг к другу в направлении вектора результирующей скоростей, затем перемещают изделие в зоне обработки и выводят из нее силами резания. Для улучшения качества обработанной поверхности путем несовпадения следов обработки изделие перемещают в зоне обработки по криволинейной траектории (с помощью, например, криволинейных направляющих) либо непрерывно изменяют угол между лентами. И первое и второе обеспечивают несовпадение следов обработки. Кроме того, для увеличения снятого припуска изделие задерживается в рабочей зоне на заданное время, для чего может использоваться убирающийся упор, управляемый реле времени. Как частный случай (для упрощения конструкции) в качестве рабочих поверхностей могут использоваться ветви одной бесконечной ленты с абразивным покрытием внутренней стороны.

Поскольку совокупность вышеперечисленных существенных признаков не известна из уровня техники предлагаемое изобретение является новым.

Подача свободного (незакрепленного) изделия в рабочую зону, образованную двумя лентами, установленными против друг друга и движущимися под углом друг к другу, в направлении вектора результирующей скоростей лент, перемещение изделия в рабочей зоне и вывод из нее силами резания позволяют исключить потери вспомогательного времени на установку, закрепление, разжим и тому подобные операции, что обеспечивает протекание процесса обработки автоматически, а, следовательно, повышает производительность. Так как не выявлены решения, имеющие признаки, совпадающие с перечисленными отличительными признаками, влияющими на достижение технического результата, то заявляемое изобретение соответствует изобретательскому уровню.

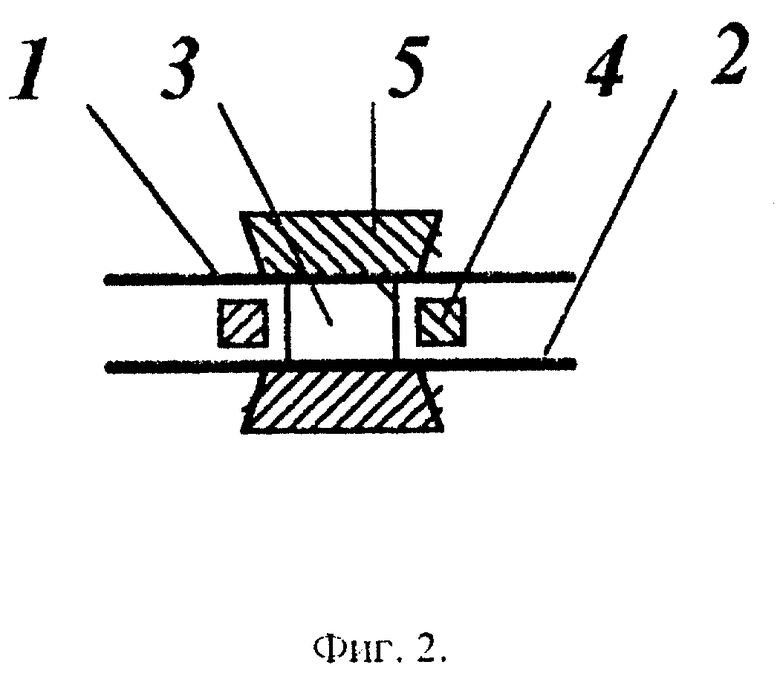

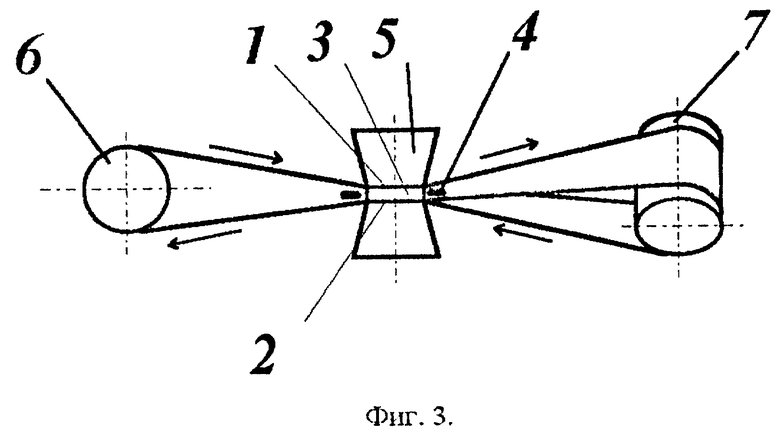

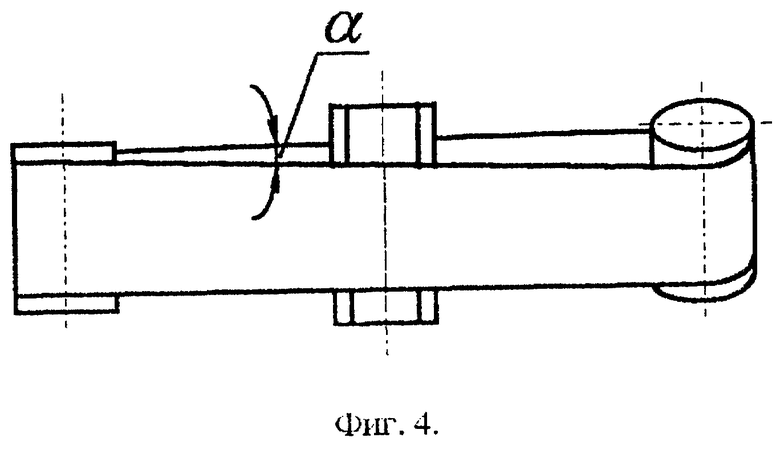

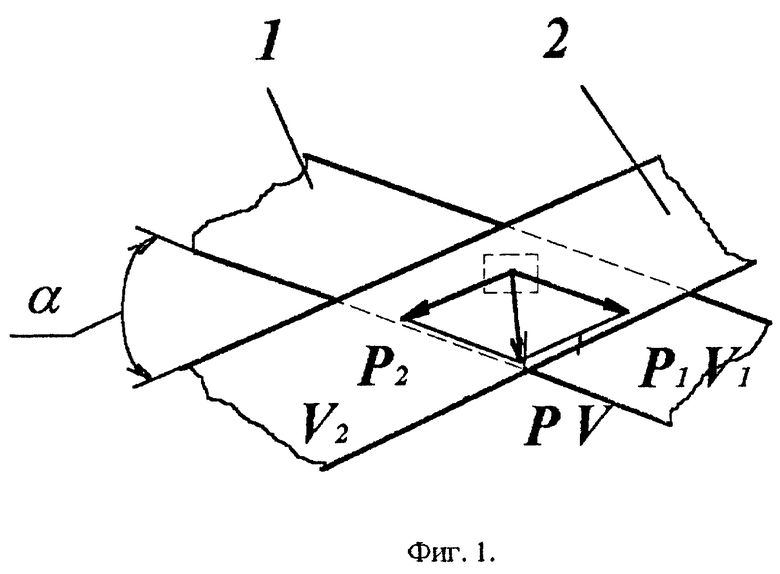

Сущность изобретения поясняется чертежами: на фиг. 1 изображена схема скоростей лент и сил резания, на фиг. 2 показана зона обработки изделия, на фиг. 3 представлен общий вид варианта устройства для реализации заявляемого способа, на фиг. 4 - то же устройство в плане.

Рабочие поверхности лент 1 и 2, установленные против друг друга и движущиеся под углом α друг к другу, образуют между собой зону обработки, в которую в направлении вектора результирующей скоростей рабочих поверхностей лент подается изделие 3. С введением детали в зону обработки на контактирующих поверхностях абразивных лент и детали появляются силы P1 и P2, совпадающие по направлению с векторами скоростей рабочих поверхностей лент V1 и V2, которые перемещают и выводят изделие из зоны обработки. P и V результирующие векторов действующих на рабочих поверхностях сил и скоростей.

На фиг. 1 изображена схема скоростей лент и сил резания, на которой векторы сил резания P1, P2, P на рабочих поверхностях и векторы скоростей V1, V2 и V совпадают.

Для стабилизации движения изделия во время обработки служат направляющие 4. Рабочие поверхности лент при обработке поджимаются к изделию контактными элементами 5. Время прохождения изделия через зону обработки, а следовательно, и величину снимаемого припуска устанавливают углом α между направлениями движения рабочих поверхностей, поскольку этот угол определяет величины равнодействующих скоростей и сил резания. При перемещении изделия в зоне обработки по криволинейной траектории или при непрерывном изменении угла α следы обработки не совпадают, что повышает качество обработанной поверхности.

Для реализации предлагаемого способа было изготовлено приспособление (фиг. 3 и 4), состоящее из бесконечной ленты с внутренней абразивной поверхностью, ветви которой служили рабочими поверхностями 1 и 2, двух роликов 6 и 7, прижимных контактных элементов 5 и направляющих 4. Один из роликов закреплялся в патроне токарного станка, а второй был установлен с возможностью поворота на суппорте станка. Поворот ролика обеспечивал изменение угла между направлениями движения рабочих поверхностей, а контактные элементы гарантировали поджатие рабочих поверхностей к обрабатываемому изделию. Направляющие 4 стабилизировали перемещение изделия под действием сил резания в нужном направлении. Привод токарного станка позволял при испытаниях широко изменять частоту вращения приводного ролика 6. Бесконечную ленту получали путем склеивания ленты из наждачной шкурки шириной 80 мм. В качестве образцов использовали пластинки 2x10x10 мм и цилиндрики 5x10 мм из стали 45. Шероховатость поверхности образцов была Ra = 0,15. При обработке цилиндрических образцов поверхность контактных элементов была выполнена не плоской.

Результаты проведения экспериментов показали следующее.

Угол α между лентами при данных условиях регулировали в пределах 1-5o. При этом время обработки было 2-0,5 с. Скорость вращения приводного ролика изменяли в пределах 150-800 об/мин, давление на деталь 5-20 Н/см2. С увеличением давления резко возрастал съем. Шероховатость поверхности за один проход изменилась с Ra = 0,15 до Ra = 0,07. Поверхность образцов была равномерно обработана. Особенно хорошо были обработаны детали цилиндрической формы - получена высококачественная матовая поверхность без различимых следов обработки, это объясняется тем, что риски от обработки обоими абразивными поверхностями направлены под углом друг к другу.

По сравнению с прототипом заявленный способ в зависимости от условий повышает производительность шлифования в 1,5-4 раза за счет резкого снижения вспомогательного времени на закрепление и подачу изделия в зону обработки. Кроме этого, отпадает необходимость в оснащении станка, работающего по предлагаемому способу, устройствами для продвижения изделия детали через зону обработки, что упрощает его конструкцию, увеличивает надежность и уменьшает стоимость.

Источники информации

1. A.C. CCCP N 518321, М.кл. B 24 B 21/00, 1976, БИ N 23.

2. А.С. СССР N 1227432, М.кл. B 24 B 21/16, 1986, БИ N 16.

3. А.С. СССР N 1184649, М.кл. B 24 B 21/02, 1985, БИ N 38.4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2163531C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

Изобретение относится к обработке абразивными лентами и может быть использовано в машиностроении и приборостроении для обработки изделий призматической, цилиндрической и сферической формы. Его использование позволит расширить технологические возможности ленточного шлифования при обработке малогабаритных деталей. Это обеспечивается подачей изделий в рабочую зону, образованную размещением рабочих поверхностей лент одна против другой с возможностью движения под углом одна к другой и направляющими в направлении равнодействующей скоростей рабочих поверхностей. Передвижение изделия в зоне обработки и вывод из нее осуществляется силами резания. Регулирование угла между лентами производится специальным механизмом, а для удерживания изделия в рабочей зоне введен упор с реле времени. 2 с. и 6 з.п. ф-лы, 4 ил.

| Способ обработки шариков | 1984 |

|

SU1184649A1 |

| Ленточно-шлифовальный станок | 1982 |

|

SU1279520A3 |

| Способ безразмерного ленточного шлифования | 1988 |

|

SU1602701A1 |

| Устройство для чистовой обработки прокатных валков | 1975 |

|

SU575208A1 |

| Устройство для ленточного шлифования | 1989 |

|

SU1673403A1 |

| Устройство для шлифования цилиндрических стержней | 1977 |

|

SU645820A1 |

Авторы

Даты

1999-12-20—Публикация

1997-01-15—Подача