Изобретение относится к производству труб. Преимущественная область применения - формообразование сварных тонкостенных труб малой серии из листового материала при производстве двигателей в автомобильной промышленности.

Известен способ и устройство формовки тонкостенных сварных труб малой серии большого диаметра на трехвалковой машине (В.П. Романовский "Справочник по холодной штамповке". Издательство "Машиностроение", г. Ленинград, 1971 г. , рис. 80, стр. 97 и стр. 98).

Недостатком известного способа и устройства является формовка только труб большого диаметра от 300 мм.

Известен способ и устройство формовки сварных тонкостенных труб промышленной партии на клиньевом стане при помощи последовательной формовки роликами (А.М. Дальский и др. "Технология конструкционных материалов". Издательство "Машиностроение", г. Москва, 1977 г., стр. 104, рис. 111, 15).

Недостатком известного способа и устройства является экономический фактор - при промышленной формовке труб минимальная партия труб по заказу для изготовления - 1500 м.

Такой способ не устраивает при заказе труб одного типоразмера, т.к. ведет к вынужденным затратам при малых сериях выпуска опытных партий автомобилей.

Известен усовершенствованный способ и устройство для формовки тонкостенных сварных труб на универсальной гибочной машине для профилей (В.П. Романовский "Справочник по холодной штамповке" Издательство "Машиностроение", г. Ленинград, 1971 г., рис. 351, стр. 364.

Недостатком данного изобретения является большая трудоемкость и потребность в высокой квалификации рабочего при формовке сварных тонкостенных труб на универсальной гибочной машине для профилей.

Для сокращения вынужденных затрат при производстве труб из листового материала предлагается способ формовки листовой заготовки для изготовления сварных тонкостенных труб малой серии и устройство для его осуществления.

Задачей изобретения является обеспечение уменьшения себестоимости процесса формовки за счет упрощения конструкции устройства.

Технический результат достигается за счет того, что способ формовки листовой заготовки для изготовления сварных тонкостенных труб малой серии, включает формовку листовой заготовки на формующей оправке, при котором листовую заготовку размещают между подвижным элементом и формующей оправкой, зажимают ее кромку прижимом, осуществляют формовку листовой заготовки обкаткой подвижным элементом по цилиндрической поверхности формующей оправки до формовки листовой заготовки в трубную и ее подачу для сварки, в качестве подвижного элемента используют два прижимных ролика с поворотными рычагами и с установленными на рычагах опорами с винтовыми парами и защелками, а также два зубчатых сектора для фиксации по ним защелок поворотных рычагов, формовку листовой заготовки осуществляют на формующей оправке, установленной на оси с возможностью ее поворота от рычага привода и остановки с фиксацией стопором в процессе обкатки, при этом ось рычага привода устанавливают эксцентрично оси вращения формующей оправки с возможностью поворота по предусмотренному для нее круговому пазу, в качестве прижима используют прижим с прижимной поверхностью, установленный на рычаге привода с возможностью его поворота и фиксации, при формовке листовую заготовку размещают между одним из прижимных роликов подвижного элемента и формующей оправкой, зажимают кромку листовой заготовки прижимной поверхностью прижима, настраивают упомянутый ролик по усилию прижима к формующей оправке винтовой парой и осуществляют им обкатку листовой заготовки на угол 45o, после чего фиксируют поворотный рычаг ролика защелкой на зубчатом секторе, освобождают стопор формующей оправки, поворачивают рычагом привода формующую оправку совместно с прижимом на угол 135o и фиксируют ее стопором, освобождают крепление оси рычага привода формующей оправки и перемещают ось рычага привода с прижимом по круговому пазу на угол 135o, устанавливают прижим в исходное положение, настраивают второй прижимной ролик подвижного элемента по усилию прижима к формующей оправке винтовой парой и перемещают к прижимной поверхности прижима, осуществляют обкатку листовой заготовки роликом, оставляют 1-2 мм до кромки листовой заготовки, фиксируют в этом положении рычаг второго прижимного ролика защелкой на зубчатом секторе, повторяют формообразование листовой заготовки в трубную, начиная с первого прижимного ролика подвижного элемента, а устройство формовки листовой заготовки для изготовления сварных тонкостенных труб малой серии, содержащее съемную формующую оправку с цилиндрической поверхностью, установленный с возможностью скольжения по ней подвижный элемент с приводом и прижим, согласно изобретению подвижный элемент выполнен в виде двух прижимных роликов, каждый из которых установлен с возможностью вращения вокруг своей собственной оси, скольжения по цилиндрической поверхности формующей оправки и перемещения по направлению радиуса формующей оправки, а его привод выполнен в виде несущих, упомянутые прижимные ролики двух рычагов, на каждом из которых установлены опора с винтовой парой и защелка, а также расположенных на корпусе двух зубчатых секторов для фиксации по ним защелок рычагов привода, формующая оправка установлена с возможностью поворота вокруг своей оси от рычага привода, остановки и фиксации ее стопором и выполнена с пазами под стопор, расположенными со стороны ее торцевой поверхности через угол 45o, при этом ось рычага привода установлена на торцевой поверхности формующей оправки эксцентрично оси вращения формующей оправки с возможностью поворота и фиксации по выполненному под нее круговому пазу, прижим выполнен с прижимной поверхностью для зажима листовой заготовки и закреплен на рычаге привода с возможностью совместного с ним поворота и фиксации.

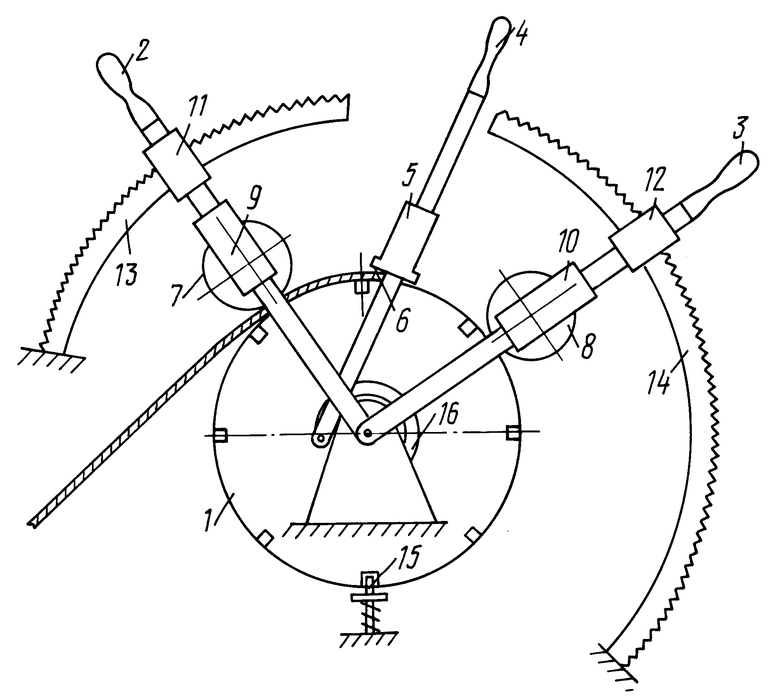

На фиг. 1 представлена кинематическая схема, поясняющая сущность изобретения.

Способ формовки листовой заготовки для изготовления сварных тонкостенных труб малой серии осуществляется с помощью устройства, содержащего формующую оправку 1, подвижный элемент на рычаге 2 и 3, привод 4, прижим 5 - для прижима кромки листовой заготовки к формующей оправке 1 плоской поверхностью 6 прижима 5, прижимные ролики 7 и 8 производят натяжение листа обкаткой по цилиндрической поверхности формующей оправки 1, ось вращения формующей оправки 1 совпадает с осью вращения рычага 2 и 3, рычаг привода 4 обеспечивает поворот поверхности формующей оправки 1, в опорах 9 и 10 находятся винтовые пары (на фиг. не показано), защелка 11 и 12 фиксирует соответственно рычаги 2 и 3 в требуемом положении по зубчатому сектору 13 и 14, стопор 15 формующей оправки 1 обеспечивает остановку и фиксацию формующей оправки 1, круговой паз 16 обеспечивает возможность перемещения эксцентрично оси вращения рычага привода 4, который обеспечивает вращение формующей оправки 1 и перемещение прижима 5, прижим 5 выполнен с прижимной поверхностью 6 и закреплен на рычаге привода 4.

Способ реализуется следующим образом. Листовую заготовку вставляют между прижимным роликом 7 и формующей оправкой 1, затем кромку листовой заготовки прижимают плоской поверхностью 6 прижима 5 к формующей оправке 1 и фиксируют за счет угла трения между плоскостью 6 и формующей оправкой 1, после прижима кромки листовой заготовки, делают регулировку по усилию прижима листовой заготовки прижимным роликом 7 к цилиндрической поверхности формующей оправки 1 и производят натяжения листа обкаткой прижимным роликом 7 - по цилиндрической поверхности формующей оправки 1 поворотом рычага 2 приблизительно на 45o, затем рычаг 2 фиксируется в этом положении за счет защелки 11 и зубчатого сектора 13, освобождается стопор 15 формующей оправки 1 и рычагом 4 производят вращение формующей оправки 1 поворотом на 135o и, вновь стопорят формующую оправку стопором 15, далее производят перехват прижима 5 с изменением положения оси вращения рычага 4 по круговому пазу 16 регулируют по усилию прижима листовой заготовки к цилиндрической поверхности 6 оправки 1 прижимным роликом 8 в положение, как можно ближе к прижимной поверхности 6 прижима 5, и натягивают лист обкаткой прижимного ролика 8, не доходя 1 - 2 мм кромки листовой заготовки, в дальнейшем циклы формовки листовой заготовки в трубную повторяются до полной формовки, освобождают прижим 5, прижимные ролики 7 и 8, формующую оправку 1, достают оправку 1 с заготовкой, снимают заготовку - готовую к сварке лазерным лучом.

Предлагаемый способ и устройство обеспечивает формовку труб с устранением вынужденных затрат для изготовления опытных глушителей и выпускного тракта двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ АППАРАТОВ | 2001 |

|

RU2209717C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| АГРЕГАТ ДЛЯ УКЛАДКИ ОПТОВОЛОКОННОГО КАБЕЛЯ НА ПРОВОД ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 1996 |

|

RU2124256C1 |

| Гибочный станок | 2023 |

|

RU2809881C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123918C1 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ | 2003 |

|

RU2231410C1 |

Изобретение относится к производству труб, в частности для формообразования сварных тонкостенных труб малой серии из листового материала для изготовления опытных глушителей и выпускного тракта двигателя. Способ состоит в формовке листовой заготовки на формующей оправке, при этом листовую заготовку размещают между подвижным элементом и формующей оправкой, зажимают ее кромку прижимом, затем формуют листовую заготовку обкаткой подвижным элементом по цилиндрической поверхности формующей оправки до формовки листовой заготовки в трубную и ее подачу для сварки. В устройстве для осуществления способа в качестве подвижного элемента используют два прижимных ролика с поворотными рычагами и установленными на рычагах опорами с винтовыми парами и защелками, а также два зубчатых сектора для фиксации по ним защелок поворотных рычагов, формовку листовой заготовки осуществляют на формующей оправке, установленной с возможностью ее поворота от рычага привода и остановки с фиксацией стопором в процессе обкатки, при этом ось рычага привода устанавливают эксцентрично оси вращения формующей оправки с возможностью поворота по предусмотренному для нее круговому пазу, в качестве прижима используют прижим с прижимной поверхностью, установленный на рычаге привода с возможностью его поворота и фиксации, при формовке листовую заготовку размещают между одним из прижимных роликов подвижного элемента и формующей оправкой, зажимают кромку листовой заготовки прижимной поверхностью прижима, настраивают упомянутый ролик по усилию прижима к формующей оправке винтовой парой и осуществляют им обкатку листовой заготовки на угол 45°С, после чего фиксируют поворотный рычаг ролика защелкой на зубчатом секторе, освобождают стопор формующей оправки, поворачивают рычагом привода формующую оправку совместно с прижимом на угол 135°С, и фиксируют ее стопором, освобождают крепление оси рычага привода формующей оправки и перемещают ось рычага привода с прижимом по круговому пазу на угол 135°С, устанавливают прижим в исходное положение, настраивают второй прижимной ролик подвижного элемента по усилию прижима к формующей оправке винтовой парой и перемещают к прижимной поверхности прижима, осуществляют обкатку листовой заготовки роликом, оставляют 1-2 мм до кромки листовой заготовки, фиксируют в этом положении рычаг второго прижимного ролика защелкой на зубчатом секторе, повторяют формообразование листовой заготовки в трубную, начиная с первого прижимного ролика подвижного элемента. Способ и устройство обеспечивают формовку труб с устранением вынужденных затрат для изготовления опытных глушителей и выпускного тракта двигателя. 2 с.п.ф-лы, 1 ил.

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, 1971, с | |||

| Способ получения мыла | 1920 |

|

SU364A1 |

| Деревобетонный каток | 1916 |

|

SU351A1 |

| RU 2056194 C1, 20.03.96 | |||

| DE 3037688 A, 02.12.82 | |||

| СПОСОБ ВЫРАЩИВАНИЯ ЗЕРНОВЫХ КУЛЬТУР | 1991 |

|

RU2019941C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ПОРОГОВОЙ ЧИСЛЕННОСТИ ЛИЧИНОК ХЛЕБНОЙ ЖУЖЕЛИЦЫ | 2004 |

|

RU2259037C1 |

| US 3881338 A, 21.09.73. | |||

Авторы

Даты

2000-01-20—Публикация

1997-07-14—Подача