Изобретение относится к области металлургии, конкретнее к процессам переработки ванадийсодержащих шлаков, полученных при сталеплавильном производстве.

Наиболее близким по технической сущности является способ переработки высококальциевых ванадийсодержащих материалов, включающий измельчение ванадийсодержащего шлака или окисной смеси, содержащей ванадий, кальций, кремнезем и другие элементы, обработку минеральной кислотой, фильтрацию раствора и промывку остатка.

В начале переработки смесь ванадия и кальция обрабатывают соляной кислотой в количестве, достаточным для полного перевода кальция в раствор, т.е. с расходом не менее, чем стехиометрия. При этом образуется водорастворимая соль кальция, которая максимально полно, практически до 100%, переводится в раствор.

Растворенную соль кальция удаляют в процессе фильтрации. Ванадий в этих условиях незначительно (до 0,8%) растворяется в растворе, а оставшиеся его часть остается в твердой фазе.

Затем в процессе переработки из твердой фазы извлекают ванадийсодержащий раствор посредством обработки твердой фазы раствором едкого натрия в присутствии окислителей, например газообразного хлора или перхлората натрия с последующим извлечением пятиокиси ванадия (патент Великобритании N 1474152, кл. C 22 B 34/22; 16/20, опубл. 18.05.1977 г.).

Недостатком известного способа является низкая степень извлечения ванадия в виде пятиокиси ванадия и низкий выход высокосортной (по содержанию V2O5) продукции. Это объясняется тем, что способ предусматривает полное (по стехиометрии) превращение соединений кальция в растворимые соли и их выведение, а также обработку твердой фазы раствором едкого натрия с окислением ванадия в остатке газообразным хлором, перхлората натрия и другими реагентами. В этих условиях при кислотной обработке ванадийсодержащих шлаков сталеплавильного производства в раствор переходит значительное количество ванадия, раствор загрязняется кремнекислотой. При этом выделяются концентраты, имеющие низкое содержание ванадия и высокое содержание примесей в виде оксидов кремния.

Кроме того, при использовании известного способа происходит ухудшение экологии вследствие использования при переработке токсичных реагентов для окисления ванадия газообразным хлором или дорогостоящим перхлоратом натрия.

Применение известного способа приводит к высоким эксплуатационным, капитальным и трудозатратам вследствие низкой фильтрации после обработки ванадийсодержащих шлаков соляной кислотой. Это объясняется тем, что высококальциевые ванадийсодержащие шлаки, полученные при выплавке стали, имеют специфический фазовый состав, а именно - при избытке кальция основная его часть входит в состав силикатов кальция CaO • SiO2; 2CaO • SiO2 и др. Вследствие этого при выведении кальция из состава исходного материала в виде его хорошо растворимой соли освобождается свободная кремниевая кислота, образующая гель SiO2, который резко снижает скорость фильтрации пульпы.

Технический эффект при использовании изобретения заключается в повышении извлечения ванадия из высококальциевых ванадийсодержащих материалов, повышения качества получаемой пятиокиси ванадия за счет сокращения содержания в ней примесей, в том числе двуокиси кремния, в увеличении скорости фильтрации раствора при переработке исходного материала, а также в снижении себестоимости ванадиевой продукции и улучшении экологии.

Указанный технический эффект достигают тем, что способ переработки высококальциевых ванадийсодержащих материалов включает измельчение ванадийсодержащего шлака и его последующую переработку, состоящую из обработки минеральной кислотой, фильтрацию и промывку раствора и остатка, а также выделение из раствора пятиокиси ванадия.

Первоначально шлак обрабатывают серной кислотой с расходом в количестве 0,5 - 0,9 от стехиометрически необходимого на образование солей кальция и вводят в раствор карбонатсодержащий реагент с расходом 0,01 - 0,3 от массы исходного шлака. Затем после фильтрации и промывки производят обжиг остатка в условиях окисления кислородом воздуха, после чего остаток обрабатывают серной кислотой и выделяют из раствора пятиокись ванадия.

Повышение извлечения ванадия достигается тем, что в комплексный осадок малорастворимых соединений, образующихся в растворе при введении карбонатсодержащих реагентов, переходит в ванадий после кислотной обработки. При этом достигается снижение концентрации ванадия в фильтрате и повышение его концентрации в твердой фазе. В результате в твердой фазе остается максимальное содержание ванадия. На стадии окислительного обжига образуются кислоторастворимые соединения ванадия при повышенном вскрытии ванадия, что на последующих переделах обеспечивает более высокое извлечение ванадия и повышенное качество пятиокиси ванадия.

Снижение содержания в получаемой пятиокиси ванадия примесей будет происходить вследствие добавок в раствор карбонатсодержащих добавок. При этом образуется соединение CaOSO4 в виде твердой фазы.

Введение карбонатсодержащих реагентов, например, карбонатов натрия, магния, кальция и др., позволяет нейтрализовать избыток минеральной кислоты и создать условия для взаимодействия катионов со свободными силикатионами с образованием малорастворимых силикатов магния, кальция и др. Образующиеся при этом малорастворимые соли с более крупнодисперсной структурой, чем гель SiO2, позволяет увеличить скорость фильтрации не только перед обжигом, но и после него, за счет чего появляется возможность снизить эксплуатационные, капитальные и трудозатраты при переработке высококальциевых ванадийсодержащих шлаков.

Улучшение экологии будет происходить вследствие окисления ванадия в процессе обжига кислородом воздуха, а не токсичными соединениями хлора.

Снижение себестоимости продукции обеспечивается вследствие применения дешевой серной кислоты и за счет пониженного, в сравнении со стехиометрией, расхода кислоты.

Диапазон значений расхода минеральной кислоты в количестве 0,5 - 0,9 от стехиометрически необходимого на образование солей кальция объясняется необходимостью экономии минеральной кислоты и снижении себестоимости продукции. При расходе кислоты менее 0,5 от стехиометрии скорость фильтрации уменьшается сверх допустимых значений. При расходе свыше 0,9 от стехиометрии происходит перерасход серной кислоты.

Указанный диапазон устанавливают в зависимости от массы исходного материала.

Диапазон значений расхода карбонатсодержащего материала в пределах 0,01 - 0,3 от массы исходного материала объясняется закономерностями перехода ванадия в раствор. При меньших значениях количества реагента будет недостаточно для изменения химизма процесса, образования крупнодисперсной структуры осадка и перехода в него значительной части ванадия. При больших значениях происходит снижение скорости фильтрации и промывки сверх допустимых значений.

Указанный диапазон устанавливают в зависимости от массы исходного материала.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ переработки высококальциевых ванадийсодержащих материалов осуществляют следующим образом.

Пример. В процессе переработки высококальциевых ванадийсодержащих шлаков, полученных в конвертере при производстве стали, производят их измельчение до фракции минус 10 - 20 мм. Магнитную составляющую шлака (металловключения) отделяют после его измельчения посредством магнитной сепарации. Химический состав исходного шлака составляет, мас.%: V2O5 = 7 - 13; CaO = 30 - 40; SiO2 = 7 - 12; Feобщ. = 14 - 25; MnO = 4 - 6; MgO = 3 - 7; TiO2 = 3 - 7; P = 0,3 - 0,9; Al2O3 = 5 - 10. Далее шлак репульпируют в воде и пульпу обрабатывают серной кислотой в течение, например, одного часа при температуре 20oC. Расход серной кислоты устанавливают в количестве 0,5 - 0,9 от стехиометрически необходимого на образование солей кальция. Далее в полученный раствор вводят карбонатсодержащий реагент, например CaCO3 с расходом 0,01 - 0,3 от массы исходного шлака, после чего пульпу выдерживают в условиях перемешивания в течение 0,5 - 1,5 часа. Затем раствор отфильтровывают, замеряют скорость фильтрации, а остаток промывают. Полученную твердую фазу подвергают обжигу при 800 - 900oC в течение 1,5 - 2,5 часов в окислительной атмосфере. Полученный огарок выщелачивают добавкой серной кислоты при pH 2 - 3 в течение 1 - 2 часов при температуре 60 - 70oC. Затем производят фильтрацию полученного раствора пятиокиси ванадия и промывку полученного осадка.

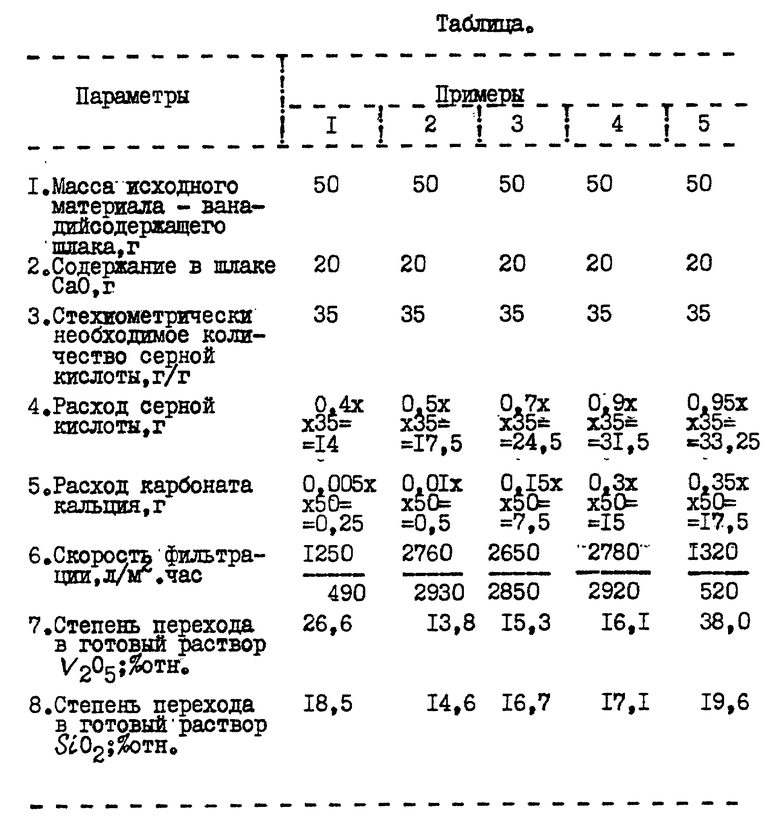

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом и пятом примерах не обеспечивается необходимая скорость фильтрации раствора. Кроме того, в пятиокиси ванадия содержится большое количество примесей.

В оптимальных примерах 2 - 4 вследствие необходимых значений технологических параметров процесса переработки увеличивается степень перехода в готовый раствор пятиокиси ванадия и уменьшается степень перехода в готовый раствор примесей в виде кремнезема. При этом обеспечивается возможность расширения сырьевой базы по ванадиевому сырью за счет вовлечения в производство высокоосновных ванадиевых конвертерных шлаков с переменным содержанием пятиокиси ванадия, возможность снижения в сравнении со стехиометрией расхода минеральной кислоты и, следовательно, себестоимости ванадиевой продукции. Кроме того, применение изобретения позволяет увеличить выход ванадиевой продукции в виде пятиокиси ванадия, а также улучшить экологию, уменьшить капитальные, эксплуатационные и трудозатраты в условиях достижения высоких скоростей фильтрации и промывки в процессе переработки высококальциевых ванадийсодержащих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 2005 |

|

RU2299254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1998 |

|

RU2147038C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1999 |

|

RU2157420C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2007 |

|

RU2348716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ ИЗ ТЕХНОГЕННОГО СЫРЬЯ | 2000 |

|

RU2175681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ | 1999 |

|

RU2148555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОВАНАДИЯ | 1998 |

|

RU2147043C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2000 |

|

RU2157419C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1999 |

|

RU2162113C1 |

Изобретение относится к металлургии, конкретнее к процессам переработки ванадийсодержащих шлаков, полученных при сталеплавильном производстве. Технический результат заключается в повышении извлечения ванадия из высококальциевых ванадийсодержащих материалов, повышении качества получаемой пятиокиси ванадия за счет сокращения содержания в ней примесей, в том числе двуокиси кремния, в увеличении скорости фильтрации раствора при переработке исходного материала, а также в снижении себестоимости ванадиевой продукции и улучшении экологии. Способ переработки высококальциевых ванадийсодержащих материалов включает измельчение ванадийсодержащего шлака и его последующую переработку, состоящую из обработки минеральной кислотой, фильтрацию и промывку раствора и остатка, а также выделение из раствора пятиокиси ванадия. Первоначально шлак обрабатывают серной кислотой с расходом в количестве 0,5 - 0,9 от стехиометрически необходимого на образование солей кальция и вводят в раствор карбонатсодержащий реагент с расходом 0,01 - 0,3 от массы исходного шлака. Затем после фильтрации и промывки производят обжиг остатка в условиях окисления кислородом воздуха, после чего остаток обрабатывают серной кислотой и выделяют из раствора пятиокись ванадия. 1 табл.

Способ переработки высококальциевых ванадийсодержащих материалов, включающий измельчение ванадийсодержащего шлака и его последующую переработку, состоящую из обработки минеральной кислотой, фильтрации и промывки остатка, перевод ванадия из остатка в раствор и выделение из раствора пятиокиси ванадия, отличающийся тем, что исходный материал обрабатывают серной кислотой с расходом в количестве 0,5 - 0,9 от стехиометрически необходимого на образование солей кальция с введением в раствор карбонатсодержащего реагента с расходом 0,01 - 0,3 от массы исходного материала, а после фильтрации и промывки остаток подвергают обжигу в условиях окисления кислородом воздуха, обрабатывают его серной кислотой для перевода ванадия в раствор и выделения из него пятиокиси ванадия.

| Способ изготовления длинномерного огнеупорного изделия | 1986 |

|

SU1474152A1 |

| RU 95111107 A1, 10.06.97 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1997 |

|

RU2109831C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1997 |

|

RU2118393C1 |

| Способ извлечения ванадия из шлаков | 1972 |

|

SU453938A1 |

| УРОВНЕМЕР ЦЕПНОЙ ПОПЛАВКОВЫЙ | 1994 |

|

RU2117919C1 |

| US 3709974 A, 09.01.73 | |||

| US 3816589 A, 11.06.74. | |||

Авторы

Даты

2000-04-20—Публикация

1999-03-16—Подача